一种含橙和茶活性成分的粘胶纤维及其制备方法与流程

1.本发明涉及粘胶纤维领域,尤其是涉及一种含橙和茶活性成分的粘胶纤维及其制备方法。

背景技术:

2.粘胶纤维,简称粘纤,它是以天然纤维为原料,经碱化、老化、磺化等工序制成可溶性纤维素黄原酸酯,再溶于稀碱液制成粘胶,经湿法纺丝而制成。由于粘胶纤维具有良好的吸湿性能和透气性能,穿着舒适性高,易于被染色,不易起静电,且具有良好的可纺性能,而被广泛应用于各类纺织品、服装等领域。现有技术中,粘胶纤维可分为长丝纤维和短纤维两种类型;其中,短纤维一般由长丝切断制备而成;其短纤维可以纯纺,也可以与其他种类的纤维进行混纺,其市场需求量不断提升。

3.同时,随着纤维科学的不断发展,以及人民生活水平的不断提高,市场消费者对于纤维的功能性要求也越来越高。传统粘胶纤维由于自身固有特性和制备工艺单一等因素的影响,粘胶纤维功能性越来越无法满足市场消费者的实际需求。功能性纤维成为近年来的主要发展方向,例如现有技术中公开的石墨烯纤维、蛋白纤维、植物纤维等,均是采用混合或者后处理的方法,在纤维制备过程中加入功能性物质成份;或是在纤维制备完成后,通过后处理工艺以赋予纤维不同的特性。

4.茶多酚是茶叶中儿茶素类、黄酮类、酚酸类和花色素类化合物的总称,约占茶叶干重的15-25%。茶多酚中最重要的成分是黄烷醇类的多种儿茶素。茶多酚是纯天然抗氧化剂,具有抗氧化能力强,能够有效抑菌杀菌,无毒副作用,无异味等特点。目前,现有技术中已公开将茶多酚与人造纤维相结合。

5.橙皮,又称理皮、广柑皮、黄果皮、理陈皮,为芸香科植物甜橙的果皮。冬季或春初时节,甜橙剥下来的果皮经晒干或烘干制成。 橙皮为干燥的外层果皮,常剥成数瓣,基部相连或呈不规则碎片。经研究表明,橙皮中含有枸橘甙、橙皮甙、柚皮甙等物质,其中,柚皮甙具有抗炎、抗病毒、抗癌、抗突变、抗过敏、抗溃疡等功能。同时,柚皮甙还具有天然的抗氧化性能,具有亲肤特性,能够一定程度上改善皮肤微循环,抑制皮肤色素沉着。其为多功能纤维的开发和利用提供了新的角度和资源。

6.为实现更好性能的多功能纤维,发明人在将橙活性成分和茶活性成分相结合,用于改善粘胶纤维的研究过程中发现,橙和茶活性成分在粘胶纤维制备过程中,易被其原料组分、溶剂环境、工艺条件(如搅拌、升温)等不良因素影响,导致橙或茶活性成分被破坏,对粘胶纤维的功能性改善不稳定,产品质量不稳定,无法达到大规模生产的要求。进一步的,发明人还发现,采用现有技术的微胶囊技术对粘胶纤维进行改进时,橙活性成分和茶活性成分要协同发挥各自特性,所需要的添加量较大,在纺丝过程中,较大添加量的微胶囊在粘胶纤维中分散性不佳,制得的粘胶纤维品质不均一,工艺稳定性差;同时还影响粘胶纤维的物理性能。而采用现有技术中的浸渍技术对粘胶纤维进行改性时,橙活性成分和茶活性成分往往仅依附于粘胶纤维表面,其固载程度低,在纤维制成纺织品后,易于在日常摩擦或洗

涤中流失,其功能持久性不理想。

技术实现要素:

7.为解决现有技术中存在的技术问题,本发明提供一种含橙和茶活性成分的粘胶纤维及其制备方法,以实现以下发明目的:(1)克服橙和茶活性成分在粘胶纤维制备过程中,易被其原料组分、溶剂环境、工艺条件(如搅拌、升温)等不良因素影响,导致橙或茶活性成分被破坏失效,对粘胶纤维的功能性改善不稳定的问题;(2)解决现有工艺方法中,所存在的粘胶纤维品质不均一,工艺稳定性差,粘胶纤维的物理性能下降的问题;以及活性成分易于流失,功能持久性不理想的问题;能够使橙和茶活性成分与粘胶纤维稳定、高效结合,两活性成分协同发挥功能特性。

8.为解决以上技术问题,本发明采取的技术方案如下:一种含橙和茶活性成分的粘胶纤维的制备方法,所述制备方法由以下步骤组成:分散液制备、包覆物制备、共混纺丝液制备、纺丝;所述分散液制备,由以下步骤组成:原料预处理、橙活性成分提取、载体预处理、负载、分散;所述原料预处理的操作为,采用15-20倍体积的去离子水冲洗橙皮,然后在真空度为0.05-0.08mpa环境下,在温度为55-60℃条件下,保温处理3-5h;然后在300-600rpm转速条件下,研磨橙皮至100-140目,制得橙皮微粉;将橙皮微粉投入至纯氮气环境下,进行等离子体处理15-30min,制得活性橙皮微粉;所述等离子体处理的操作为,控制氮气流量为0.6-0.8l/min范围内,等离子体处理频率为8-10mhz,等离子体处理放电功率为300-600w;所述橙活性成分提取的操作为,将活性橙皮微粉投入至5-8倍体积的提取液中,升温至55-65℃,静置2-3h;然后进行超声震荡处理3-5h,滤出固体物料,收集一次滤液;然后将所述固体物料投入至3-5倍体积的提取液中,升温至65-75℃,静置2-3h;然后进行超声震荡处理1-3h,滤除固体物料,收集二次滤液;将一次滤液与二次滤液合并,进行喷雾干燥处理,并研磨至粒径为3-5μm,制得橙活性成分;优选的,所述橙活性成分提取步骤中,超声震荡的操作为,超声震荡的频率为22-24khz,功率为400-500w。

9.优选的,所述橙活性成分提取步骤中,喷雾干燥处理的操作为,喷雾干燥温度为75-85℃,喷雾干燥时间为3-4s,喷雾干燥的空气流量为22-25m3/h,喷雾速度为100-120ml/h。

10.所述载体预处理的操作为,将碱式磷酸钙微粉投入至纯co2的密闭环境内,加压至18-20mpa,以1-3℃/min的升温速率,升温至co2超临界状态,保温保压3-8min;然后泄压至10-12mpa,保持压力3-5min后,在0.5-1s内泄压至常压,制得改性碱式磷酸钙微粉;所述co2超临界状态,温度为75-80℃;优选的,所述载体预处理步骤中,碱式磷酸钙微粉的规格为,粒径为80-100nm。

11.所述负载的操作为,将改性碱式磷酸钙、油酸、柠檬酸甜菜碱投入至无水乙醇中,300-500rpm研磨10-20min,制得a液,备用;将橙活性成分投入至10-15倍体积的去离子水

中,100-300rpm搅拌5-10min,制得b液,备用;将a液、b液、硅烷偶联剂kh-570混合,超声分散20-30min,滤出固体物;在真空度为0.03-0.05mpa条件下,90-95℃干燥至固体物中水分含量为1-3wt%,制得负载物;所述负载步骤中,改性碱式磷酸钙、油酸、柠檬酸甜菜碱、无水乙醇的重量份比值为6-8:1-2:0.5-0.8:30-45;所述负载步骤中,a液、b液、硅烷偶联剂kh-570的重量份比值为3-5:1-2:0.1-0.2;优选的,所述负载步骤中,超声分散的操作为,超声频率为13-15khz,超声功率300-400w。

12.所述分散的操作为,将负载物、羧甲基纤维素钠、木质素磺酸钠、乙酰柠檬酸三丁酯、无水乙醇投入至去离子水中,100-300rpm搅拌0.5-1h,制得分散液;所述分散步骤中,负载物、羧甲基纤维素钠、木质素磺酸钠、乙酰柠檬酸三丁酯、无水乙醇、去离子水的重量份比值为2-5:0.2-0.4:0.3-0.5:0.02-0.05:4-6:5-7;所述包覆物制备,由以下步骤组成:乳化、包覆;所述乳化的操作为,将茶多酚、十二烷基硫酸钠投入至去离子水中,以0.5-1.2℃/min的升温速率,升温至50-60℃,200-300rpm搅拌20-40min,制得乳化液;所述乳化步骤中,茶多酚、十二烷基硫酸钠、去离子水的重量份比值为1-2:0.2-0.4:6-8;优选的,所述乳化步骤中,茶多酚中儿茶素含量为70-80wt%。

13.所述包覆的操作为,将β-环糊精投入至去离子水中,以2-3℃/min的升温速率,升温至65-75℃,200-300rpm搅拌20-40min,制得β-环糊精水溶液;将乳化液投入至2-3倍体积的β-环糊精水溶液中,超声分散1-2h,制得包覆液;将包覆液置于2-8℃温度环境下,静置3-5h,滤出固体物;在真空度为0.02-0.04mpa压力条件下,80-90℃干燥至固体物中水分含量为1-3wt%,制得包覆物;所述包覆步骤中,β-环糊精与去离子水的重量份比值为15-20:80-85;优选的,所述包覆步骤中,超声分散的操作为,超声频率为10-12khz,超声功率500-600w。

14.所述共混纺丝液制备,由以下步骤组成:预混、共混;所述预混的操作为,30-40℃温度条件下,将分散液与包覆物混合,30-60rpm搅拌10-20min;然后对预混液进行电流处理10-20min,制得预混液;所述预混步骤中,分散液与包覆物的重量份比值为100:10-15。

15.所述电流处理过程中,控制电流强度为0.1-0.3ma;所述共混步骤的操作为,将预混液、增强剂、纺丝原液进行混合,经过滤、脱泡、熟成后,制得共混纺丝液;所述增强剂,由以下成分组成:柠檬酸脂肪酸甘油酯、羟丙基甲基纤维素、蒙脱土、硅烷偶联剂kh-550;所述增强剂中,柠檬酸脂肪酸甘油酯、羟丙基甲基纤维素、蒙脱土、硅烷偶联剂kh-550的重量份比值为5-8:2-3:0.5-1:1-2;所述共混步骤中,预混液、增强剂、纺丝原液的重量份比值为12-15:85-90:1-2;优选的,所述共混步骤中,粘胶原液的规格为,甲纤含量为9.1-9.3%,总碱含量为

2.8-3.2%,粘度为35-40s。

16.所述纺丝的操作为,将共混纺丝液喷入至42-48℃的凝固浴中,进行纺丝处理,纺丝固化后,制得纤维;所述纤维经脱硫、水洗、上油、烘干,制得含橙和茶活性成分的粘胶纤维。

17.优选的,所述纺丝步骤中,纺丝处理的操作为,纺丝喷头牵伸3-5%,盘间牵伸10-12%,三浴牵伸30-32%,四浴牵伸9-11%,纺速20-23m/min,浸长:800-900mm;优选的,所述纺丝步骤中,凝固浴中的各组分含量为:硫酸110-120g/l,硫酸钠280-300g/l,硫酸锌12-15g/l。

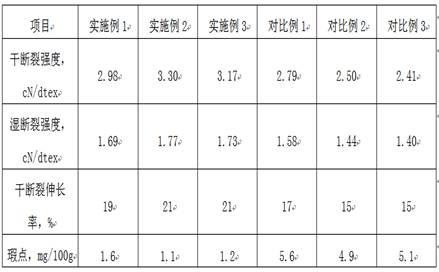

18.与现有技术相比,本发明的有益效果为:(1)本发明的含橙和茶活性成分的粘胶纤维,有效避免功能性原料的添加导致粘胶纤维物料性能下降的问题,能够使橙和茶活性成分与粘胶纤维稳定、高效结合,橙和茶活性成分协同发挥功能特性,制得的粘胶纤维干断裂强度为2.98-3.30cn/dtex,湿断裂强度为1.69-1.77cn/dtex,断裂伸长率为19-21%,瑕点为1.1-1.6mg/100g。

19.(2)本发明的含橙和茶活性成分的粘胶纤维,有效避免活性成分易被其原料组分、溶剂环境、工艺条件(如搅拌、升温)等不良因素影响,导致橙或茶活性成分被破坏、易于流失的问题,制得的粘胶纤维,对金黄色葡萄球菌的抑菌率为99.7-99.8%,对大肠杆菌的抑菌率为99.0-99.2%,对白色念珠菌的抑菌率为97.0-97.4%,对甲型流感病毒h1n1的抗病毒活性率为99.4-99.6%。

20.(3)本发明的含橙和茶活性成分的粘胶纤维,能够使橙和茶活性成分与粘胶纤维稳定、紧密结合,不易洗脱,日常洗涤中活性成分损失低,经试验,所述粘胶纤维经过100次洗涤,对金黄色葡萄球菌的抑菌率为94.4-95.0%,对比于新制备的粘胶纤维,金黄色葡萄球菌抑菌性能衰减率为4.8-5.3%;对大肠杆菌的抑菌率为93.1-93.7%,对比于新制备的粘胶纤维,大肠杆菌抑菌性能衰减率为5.5-6.1%;对白色念珠菌的抑菌率为90.8-92.3%,对比于新制备的粘胶纤维,白色念珠菌的抑菌性能衰减率为5.2-6.4%;进一步的,所述粘胶纤维经过100次洗涤,对甲型流感病毒h1n1的抗病毒活性率为92.3-93.7%,对比于新制备的粘胶纤维,甲型流感病毒h1n1的抗病毒性能的衰减率为5.9-7.1%。

21.(4)本发明的含橙和茶活性成分的粘胶纤维,具有抗氧化功能,其自由基清除率为70.52-71.23%,纤维制品具有亲肤保健、透气美肤的特点,特别适用于衣物及床品,应用范围广泛。

附图说明

22.图1为对实施例2负载步骤中制得的负载物进行提取,负载物中橙活性成分与柚皮甙标品(5μg/ml)的液相色谱图;图2为对实施例2包覆步骤中制得的包覆物进行提取,包覆物中茶多酚的液相色谱图。

具体实施方式

23.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体

实施方式。

24.实施例1一种含橙和茶活性成分的粘胶纤维的制备方法,具体步骤如下:1、分散液制备:1)原料预处理采用15倍体积的去离子水冲洗橙皮,然后在真空度为0.05mpa环境下,在温度为55℃条件下,保温处理3h;然后在300rpm转速条件下,研磨橙皮至100目,制得橙皮微粉;将橙皮微粉投入至纯氮气环境下,进行等离子体处理15min,制得活性橙皮微粉。

25.所述等离子体处理的操作为,控制氮气流量为0.6l/min范围内,等离子体处理频率为8mhz,等离子体处理放电功率为300w。

26.2)橙活性成分提取将活性橙皮微粉投入至5倍体积的提取液中,升温至55℃,静置2h;然后进行超声震荡处理3h,滤出固体物料,收集一次滤液;然后将固体物料投入至3倍体积的提取液中,升温至65℃,静置2h;然后进行超声震荡处理1h,滤除固体物料,收集二次滤液;将一次滤液与二次滤液合并,进行喷雾干燥处理,并研磨至粒径为3μm,制得橙活性成分。

27.所述提取液,为2wt%的氯化钠溶液。

28.所述超声震荡的操作为,超声震荡的频率为22khz,功率为400w。

29.所述喷雾干燥处理的操作为,喷雾干燥温度为75℃,喷雾干燥时间为3s,喷雾干燥的空气流量为22m3/h,喷雾速度为100ml/h。

30.3)载体预处理将碱式磷酸钙微粉投入至纯co2的密闭环境内,加压至18mpa,以1℃/min的升温速率,升温至co2超临界状态,保温保压3min;然后泄压至10mpa,保持压力3min后,在0.5s内泄压至常压,制得改性碱式磷酸钙微粉。

31.所述碱式磷酸钙微粉的规格为,粒径为80nm。

32.所述co2超临界状态,温度为75℃。

33.所述载体预处理中,所采用的载体预处理设备为超临界二氧化碳高压反应器。其中,所述超临界二氧化碳高压反应器设置有2条并联的泄压管路,各泄压管路上均依次设置有自动泄压阀、单向阀;两自动泄压阀可由自控系统控制同时开启,进行泄压。进一步的,泄压管路的出口连通有旋风分离器组,用于分离并收集改性碱式磷酸钙微粉;同时,所述旋风分离器组的气体出口处还设置有布袋式粉尘捕集器,用于捕集散逸的少量改性碱式磷酸钙微粉。

34.所述超临界二氧化碳高压反应器,总容量为30l,生产厂家为威海自控反应釜有限公司。

35.4)负载将改性碱式磷酸钙、油酸、柠檬酸甜菜碱投入至无水乙醇中,300rpm研磨10min,制得a液,备用;将橙活性成分投入至10倍体积的去离子水中,100rpm搅拌5min,制得b液,备用;将a液、b液、硅烷偶联剂kh-570混合,超声分散20min,滤出固体物;在真空度为0.03mpa条件下,90℃干燥至固体物中水分含量为1wt%,制得负载物。

36.其中,所述改性碱式磷酸钙、油酸、柠檬酸甜菜碱、无水乙醇的重量份比值为6:1:

0.5:30。

37.所述a液、b液、硅烷偶联剂kh-570的重量份比值为3:1:0.1。

38.所述超声分散,超声频率为13khz,超声功率300w。

39.5)分散将负载物、羧甲基纤维素钠、木质素磺酸钠、乙酰柠檬酸三丁酯、无水乙醇投入至去离子水中,100rpm搅拌0.5h,制得分散液。

40.其中,所述负载物、羧甲基纤维素钠、木质素磺酸钠、乙酰柠檬酸三丁酯、无水乙醇、去离子水的重量份比值为2:0.2:0.3:0.02:4:5。

41.2、包覆物制备1)乳化将茶多酚、十二烷基硫酸钠投入至去离子水中,以0.5℃/min的升温速率,升温至50℃,200rpm搅拌20min,制得乳化液。

42.所述茶多酚、十二烷基硫酸钠、去离子水的重量份比值为1:0.2:6。

43.所述茶多酚中,儿茶素含量为70wt%。

44.2)包覆将β-环糊精投入至去离子水中,以2℃/min的升温速率,升温至65℃,200rpm搅拌20min,制得β-环糊精水溶液;将乳化液投入至2倍体积的β-环糊精水溶液中,超声分散1h,制得包覆液;将包覆液置于2℃温度环境下,静置3h,滤出固体物;在真空度为0.02mpa压力条件下,80℃干燥至固体物中水分含量为1wt%,制得包覆物。

45.其中,β-环糊精与去离子水的重量份比值为15:80。

46.所述超声分散的操作为,超声频率为10khz,超声功率500w。

47.3、共混纺丝液制备1)预混30℃温度条件下,将分散液与包覆物混合,30rpm搅拌10min;然后对预混液进行电流处理10min,制得预混液。

48.其中,所述分散液与包覆物的重量份比值为100:10。

49.所述电流处理过程中,控制电流强度为0.1ma。

50.2)共混将预混液、增强剂、纺丝原液进行混合,经过滤、脱泡、熟成后,制得共混纺丝液。

51.其中,所述增强剂,由以下成分组成:柠檬酸脂肪酸甘油酯、羟丙基甲基纤维素、蒙脱土、硅烷偶联剂kh-550。其中,柠檬酸脂肪酸甘油酯、羟丙基甲基纤维素、蒙脱土、硅烷偶联剂kh-550的重量份比值为5:2:0.5:1。

52.所述预混液、增强剂、纺丝原液的重量份比值为12:85:1。

53.所述粘胶原液,甲纤含量为9.1%,总碱含量为2.8%,粘度为35s。

54.4、纺丝将共混纺丝液喷入至42℃的凝固浴中,进行纺丝处理,纺丝固化后,制得纤维;所述纤维经亚硫酸钠脱硫后,再经水洗、上油、烘干,制得含橙和茶活性成分的粘胶纤维。

55.其中,所述纺丝处理的操作为,纺丝喷头牵伸3%,盘间牵伸10%,三浴牵伸30%,四浴牵伸9%,纺速20m/min,浸长:800mm。

56.所述凝固浴中,各组分含量为:硫酸110g/l,硫酸钠280g/l,硫酸锌12g/l。

57.实施例2一种含橙和茶活性成分的粘胶纤维的制备方法,具体步骤如下:1、分散液制备:1)原料预处理采用18倍体积的去离子水冲洗橙皮,然后在真空度为0.06mpa环境下,在温度为56℃条件下,保温处理4h;然后在500rpm转速条件下,研磨橙皮至120目,制得橙皮微粉;将橙皮微粉投入至纯氮气环境下,进行等离子体处理20min,制得活性橙皮微粉。

58.所述等离子体处理的操作为,控制氮气流量为0.7l/min范围内,等离子体处理频率为9mhz,等离子体处理放电功率为500w。

59.2)橙活性成分提取将活性橙皮微粉投入至6倍体积的提取液中,升温至60℃,静置2.5h;然后进行超声震荡处理4h,滤出固体物料,收集一次滤液;然后将固体物料投入至4倍体积的提取液中,升温至70℃,静置2.5h;然后进行超声震荡处理2h,滤除固体物料,收集二次滤液;将一次滤液与二次滤液合并,进行喷雾干燥处理,并研磨至粒径为4μm,制得橙活性成分。

60.所述提取液,为3.5wt%的氯化钠溶液。

61.所述超声震荡的操作为,超声震荡的频率为23khz,功率为450w。

62.所述喷雾干燥处理的操作为,喷雾干燥温度为80℃,喷雾干燥时间为3.2s,喷雾干燥的空气流量为24m3/h,喷雾速度为110ml/h。

63.3)载体预处理将碱式磷酸钙微粉投入至纯co2的密闭环境内,加压至19mpa,以2℃/min的升温速率,升温至co2超临界状态,保温保压5min;然后泄压至11mpa,保持压力4min后,在0.8s内泄压至常压,制得改性碱式磷酸钙微粉。

64.所述碱式磷酸钙微粉的规格为,粒径为90nm。

65.所述co2超临界状态,温度为78℃。

66.所述载体预处理中,所采用的载体预处理设备为超临界二氧化碳高压反应器。其中,所述超临界二氧化碳高压反应器设置有2条并联的泄压管路,各泄压管路上均依次设置有自动泄压阀、单向阀;两自动泄压阀可由自控系统控制同时开启,进行泄压。进一步的,泄压管路的出口连通有旋风分离器组,用于分离并收集改性碱式磷酸钙微粉;同时,所述旋风分离器组的气体出口处还设置有布袋式粉尘捕集器,用于捕集散逸的少量改性碱式磷酸钙微粉。

67.所述超临界二氧化碳高压反应器,总容量为30l,生产厂家为威海自控反应釜有限公司。

68.4)负载将改性碱式磷酸钙、油酸、柠檬酸甜菜碱投入至无水乙醇中,400rpm研磨15min,制得a液,备用;将橙活性成分投入至12倍体积的去离子水中,200rpm搅拌8min,制得b液,备用;将a液、b液、硅烷偶联剂kh-570混合,超声分散25min,滤出固体物;在真空度为0.04mpa条件下,92℃干燥至固体物中水分含量为2wt%,制得负载物。

69.其中,所述改性碱式磷酸钙、油酸、柠檬酸甜菜碱、无水乙醇的重量份比值为7:

1.3:0.7:40。

70.所述a液、b液、硅烷偶联剂kh-570的重量份比值为4:1.8:0.15。

71.所述超声分散,超声频率为14khz,超声功率350w。

72.5)分散将负载物、羧甲基纤维素钠、木质素磺酸钠、乙酰柠檬酸三丁酯、无水乙醇投入至去离子水中,200rpm搅拌0.8h,制得分散液。

73.其中,所述负载物、羧甲基纤维素钠、木质素磺酸钠、乙酰柠檬酸三丁酯、无水乙醇、去离子水的重量份比值为4:0.3:0.4:0.03:5:6。

74.2、包覆物制备1)乳化将茶多酚、十二烷基硫酸钠投入至去离子水中,以1℃/min的升温速率,升温至55℃,250rpm搅拌30min,制得乳化液。

75.所述茶多酚、十二烷基硫酸钠、去离子水的重量份比值为1.5:0.3:7。

76.所述茶多酚中,儿茶素含量为75wt%。

77.2)包覆将β-环糊精投入至去离子水中,以2.5℃/min的升温速率,升温至70℃,250rpm搅拌30min,制得β-环糊精水溶液;将乳化液投入至2.5倍体积的β-环糊精水溶液中,超声分散1.5h,制得包覆液;将包覆液置于4℃温度环境下,静置4h,滤出固体物;在真空度为0.03mpa压力条件下,85℃干燥至固体物中水分含量为1.5wt%,制得包覆物。

78.其中,β-环糊精与去离子水的重量份比值为18:82。

79.所述超声分散的操作为,超声频率为11khz,超声功率550w。

80.3、共混纺丝液制备1)预混30-40℃温度条件下,将分散液与包覆物混合,50rpm搅拌15min;然后对预混液进行电流处理15min,制得预混液。

81.其中,所述分散液与包覆物的重量份比值为100:12。

82.所述电流处理过程中,控制电流强度为0.2ma。

83.2)共混将预混液、增强剂、纺丝原液进行混合,经过滤、脱泡、熟成后,制得共混纺丝液。

84.其中,所述增强剂,由以下成分组成:柠檬酸脂肪酸甘油酯、羟丙基甲基纤维素、蒙脱土、硅烷偶联剂kh-550。其中,柠檬酸脂肪酸甘油酯、羟丙基甲基纤维素、蒙脱土、硅烷偶联剂kh-550的重量份比值为7:2.5:0.8:1.5。

85.所述预混液、增强剂、纺丝原液的重量份比值为14:88:1.8。

86.所述粘胶原液,甲纤含量为9.2%,总碱含量为3.0%,粘度为38s。

87.4、纺丝将共混纺丝液喷入至45℃的凝固浴中,进行纺丝处理,纺丝固化后,制得纤维;所述纤维经亚硫酸钠脱硫后,再经水洗、上油、烘干,制得含橙和茶活性成分的粘胶纤维。

88.其中,所述纺丝处理的操作为,纺丝喷头牵伸4%,盘间牵伸11%,三浴牵伸31%,四浴牵伸10%,纺速22m/min,浸长:850mm。

89.所述凝固浴中,各组分含量为:硫酸115g/l,硫酸钠290g/l,硫酸锌13g/l.实施例3一种含橙和茶活性成分的粘胶纤维的制备方法,具体步骤如下:1、分散液制备:1)原料预处理采用20倍体积的去离子水冲洗橙皮,然后在真空度为0.08mpa环境下,在温度为60℃条件下,保温处理5h;然后在600rpm转速条件下,研磨橙皮至140目,制得橙皮微粉;将橙皮微粉投入至纯氮气环境下,进行等离子体处理30min,制得活性橙皮微粉。

90.所述等离子体处理的操作为,控制氮气流量为0.8l/min范围内,等离子体处理频率为10mhz,等离子体处理放电功率为600w。

91.2)橙活性成分提取将活性橙皮微粉投入至8倍体积的提取液中,升温至65℃,静置3h;然后进行超声震荡处理5h,滤出固体物料,收集一次滤液;然后将固体物料投入至5倍体积的提取液中,升温至75℃,静置3h;然后进行超声震荡处理3h,滤除固体物料,收集二次滤液;将一次滤液与二次滤液合并,进行喷雾干燥处理,并研磨至粒径为5μm,制得橙活性成分。

92.所述提取液,为4wt%的氯化钠溶液。

93.所述超声震荡的操作为,超声震荡的频率为24khz,功率为500w。

94.所述喷雾干燥处理的操作为,喷雾干燥温度为85℃,喷雾干燥时间为4s,喷雾干燥的空气流量为25m3/h,喷雾速度为120ml/h。

95.3)载体预处理将碱式磷酸钙微粉投入至纯co2的密闭环境内,加压至20mpa,以3℃/min的升温速率,升温至co2超临界状态,保温保压8min;然后泄压至12mpa,保持压力5min后,在1s内泄压至常压,制得改性碱式磷酸钙微粉。

96.所述碱式磷酸钙微粉的规格为,粒径为100nm。

97.所述co2超临界状态,温度为80℃。

98.所述载体预处理中,所采用的载体预处理设备为超临界二氧化碳高压反应器。其中,所述超临界二氧化碳高压反应器设置有2条并联的泄压管路,各泄压管路上均依次设置有自动泄压阀、单向阀;两自动泄压阀可由自控系统控制同时开启,进行泄压。进一步的,泄压管路的出口连通有旋风分离器组,用于分离并收集改性碱式磷酸钙微粉;同时,所述旋风分离器组的气体出口处还设置有布袋式粉尘捕集器,用于捕集散逸的少量改性碱式磷酸钙微粉。

99.所述超临界二氧化碳高压反应器,总容量为30l,生产厂家为威海自控反应釜有限公司。

100.4)负载将改性碱式磷酸钙、油酸、柠檬酸甜菜碱投入至无水乙醇中,500rpm研磨20min,制得a液,备用;将橙活性成分投入至15倍体积的去离子水中,300rpm搅拌10min,制得b液,备用;将a液、b液、硅烷偶联剂kh-570混合,超声分散30min,滤出固体物;在真空度为0.05mpa条件下,95℃干燥至固体物中水分含量为3wt%,制得负载物。

101.其中,所述改性碱式磷酸钙、油酸、柠檬酸甜菜碱、无水乙醇的重量份比值为8:2:

0.8:45。

102.所述a液、b液、硅烷偶联剂kh-570的重量份比值为5:2:0.2。

103.所述超声分散,超声频率为15khz,超声功率400w。

104.5)分散将负载物、羧甲基纤维素钠、木质素磺酸钠、乙酰柠檬酸三丁酯、无水乙醇投入至去离子水中,300rpm搅拌1h,制得分散液。

105.其中,所述负载物、羧甲基纤维素钠、木质素磺酸钠、乙酰柠檬酸三丁酯、无水乙醇、去离子水的重量份比值为5:0.4:0.5:0.05:6:7。

106.2、包覆物制备1)乳化将茶多酚、十二烷基硫酸钠投入至去离子水中,以1.2℃/min的升温速率,升温至60℃,300rpm搅拌40min,制得乳化液。

107.所述茶多酚、十二烷基硫酸钠、去离子水的重量份比值为2:0.4:8。

108.所述茶多酚中,儿茶素含量为80wt%。

109.2)包覆将β-环糊精投入至去离子水中,以3℃/min的升温速率,升温至75℃,300rpm搅拌40min,制得β-环糊精水溶液;将乳化液投入至3倍体积的β-环糊精水溶液中,超声分散2h,制得包覆液;将包覆液置于8℃温度环境下,静置5h,滤出固体物;在真空度为0.04mpa压力条件下,90℃干燥至固体物中水分含量为3wt%,制得包覆物。

110.其中,β-环糊精与去离子水的重量份比值为20:85。

111.所述超声分散的操作为,超声频率为12khz,超声功率600w。

112.3、共混纺丝液制备1)预混40℃温度条件下,将分散液与包覆物混合,60rpm搅拌20min;然后对预混液进行电流处理20min,制得预混液。

113.其中,所述分散液与包覆物的重量份比值为100:15。

114.所述电流处理过程中,控制电流强度为0.3ma。

115.2)共混将预混液、增强剂、纺丝原液进行混合,经过滤、脱泡、熟成后,制得共混纺丝液。

116.其中,所述增强剂,由以下成分组成:柠檬酸脂肪酸甘油酯、羟丙基甲基纤维素、蒙脱土、硅烷偶联剂kh-550。其中,柠檬酸脂肪酸甘油酯、羟丙基甲基纤维素、蒙脱土、硅烷偶联剂kh-550的重量份比值为8:3:1:2。

117.所述预混液、增强剂、纺丝原液的重量份比值为15:90:2。

118.所述粘胶原液,甲纤含量为9.3%,总碱含量为3.2%,粘度为40s。

119.4、纺丝将共混纺丝液喷入至48℃的凝固浴中,进行纺丝处理,纺丝固化后,制得纤维;所述纤维经亚硫酸钠脱硫后,再经水洗、上油、烘干,制得含橙和茶活性成分的粘胶纤维。

120.其中,所述纺丝处理的操作为,纺丝喷头牵伸5%,盘间牵伸12%,三浴牵伸32%,四浴牵伸11%,纺速23m/min,浸长:900mm。

121.所述凝固浴中,各组分含量为:硫酸120g/l,硫酸钠300g/l,硫酸锌15g/l.对比例1采用实施例2的技术方案,其不同之处在于:1)分散液制备步骤中,在原料预处理过程中,省略等离子体处理;2)分散液制备步骤中,省略载体预处理步骤,直接采用同规格的碱式磷酸钙微粉作为载体,进行负载步骤。

122.对比例2采用实施例2的技术方案,其不同之处在于:省略包覆物制备步骤,直接将等量的茶多酚投入至分散液中,分散均匀;然后将溶解有茶多酚的分散液作为预混液,进行后续步骤。

123.对比例3采用实施例2的技术方案,其不同之处在于:1)共混纺丝液制备步骤中,省略预混步骤的电流处理;2)共混纺丝液制备步骤中,省略增强剂。

124.对实施例1-3及对比例1-3制得的粘胶纤维,进行物理性能检测,具体试验结果如下:可以看出,相比于实施例1-3,通过对比例1可以看出,本发明通过载体处理改善碱式磷酸钙微粉在粘胶纤维中的分散性能,以降低所添加的负载有橙活性成分的碱式磷酸钙对粘胶纤维物理性能的影响,降低瑕点的产生。通过对比例2可以看出,本发明通过对茶活性成分(茶多酚)的包覆处理,与负载有橙活性成分的碱式磷酸钙同时稳定分布于粘胶纤维中,同样降低所添加的活性成分对于粘胶纤维的物料性能影响。通过对比例3可以看出,本发明通过预混步骤的电流处理及增强剂,有效改善茶活性成分包覆物与橙活性成分负载物在粘胶纤维中的相容性,改善其分布性能,降低瑕点的产生,并实现对粘胶纤维物料性能的增强。

125.进一步的,参考gb-t20944.3-2008《纺织品抗菌性能的评价第3部分:振荡法》的抗菌性相关内容;以及参考iso18184-2014《抗病毒纺织品测试标准》、ws628-2018《消毒产品卫生安全评价技术要求》的抗病毒活性相关内容;对实施例1-3及对比例1-3制得的粘胶纤维的进行抗菌性能、抗病毒活性试验,具体试验结果如下:

可以看出,相比于实施例1-3,通过对比例1可以看出,本发明通过原料预处理和载体处理,将橙活性成分有效负载于碱式磷酸钙微粉,且均匀分散于粘胶纤维中,与茶活性成分包覆物相协同,稳定发挥其抗菌、抗病毒效果。通过对比例2可以看出,本发明通过对茶活性成分(茶多酚)的包覆处理,与负载有橙活性成分的碱式磷酸钙同时稳定分布于粘胶纤维中,能够使茶活性成分稳定、高效发挥作用,实现稳定的抗菌、抗病毒性能。通过对比例3可以看出,本发明通过预混步骤的电流处理及增强剂,实现对茶活性成分包覆物与橙活性成分负载物的活化,使两者相配合实现抗菌、抗病毒效果。

126.进一步的,将实施例1-3制得的粘胶纤维纯纺成面料,并将所述面料分别水洗100次后,进行抗菌性能试验。具体水洗操作为,将所述面料置于洗衣机内,洗涤30min,为水洗一次。具体试验结果如下:根据所述试验结果,对比于新制备的实施例1-3的粘胶纤维,经100次水洗后,金黄色葡萄球菌抑菌性能的衰减率为4.8-5.3%,大肠杆菌的抑菌性能的衰减率为5.5-6.1%,白

色念珠菌抑菌性能的衰减率为5.2-6.4%;甲型流感病毒h1n1的抗病毒性能的衰减率为5.9-7.1%。

127.进一步的,参照abts自由基清除法,对实施例1-3制得的粘胶纤维进行抗氧化性能测试。分别将实施例1-3制得的粘胶纤维裁剪成长度为0.1 cm,用电子天平分别精确称量2.5g,分别放入容量为100 ml的蓝盖瓶中,量取30 ml甲醇投入至蓝盖瓶中,静置24 h后,超声分散均匀,获得试样1-3。

128.采用双蒸水配制 abts 自由基储备液,于 4 ℃温度条件下保存备用,临用时稀释至吸光值 0.700

±

0.002a,作为abts 自由基工作液。准确量取0.1 ml试样溶液,加入至10 ml具塞试管中,分别加入1.9 ml abts 自由基工作液,反应6 min后,于734 nm波长测定混合物的吸光度值a1;采用等体积的甲醇代替试样溶液,测得对照溶液吸光度值a0;采用等体积双蒸水代替abts自由基溶液,加入试样溶液,测定吸光值 a2,用以扣除样品本身对吸光度值测定的干扰。按如下公式计算自由基清除率:100%-[(a1-a2)/a0]*100%具体试验结果如下:除非另有说明,本发明中所采用的百分数均为质量百分数。

[0129]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1