一种纸张表面施胶淀粉制备工艺的制作方法

1.本发明涉及纸张生产技术领域,具体涉及一种纸张表面施胶淀粉制备工艺。

背景技术:

2.印刷业的发展对文化纸、包装纸的表面性能提出了更高的要求,促使造纸工业不断探求新的表面施胶技术。淀粉作为最主要的表面施胶剂,一般经改性后使用,包括氧化淀粉、酶改性淀粉、酸化淀粉、乙酰化淀粉、阳离子淀粉,羟烷基淀粉、阳离子淀粉、磷酸酯淀粉、醋酸酯淀粉、接枝共聚淀粉等。目前在文化纸领域应用普遍的是酶转化改性淀粉,其原理是通过酶转化作用将天然淀粉分子链进行一定程度的切断,以满足纸机表面施胶流动性和施胶量要求;但是现有技术中的淀粉施胶液由于原材料采用的是玉米淀粉,导致淀粉容易老化发霉,同时,淀粉施胶液的粘度稳定性以及酶的利用效率均不高,导致酶用量较大;因此,亟需一种纸张表面施胶淀粉制备工艺。

技术实现要素:

3.本发明的目的在于针对现有技术的缺陷和不足,提供一种设计合理、使用方便的纸张表面施胶淀粉制备工艺,采用木薯淀粉替换玉米淀粉,解决了容易老化发霉的问题,同时有助于淀粉粘度的控制,筛余物少,确保了淀粉的质量,同时,提升了酶的利用效率,有效的降低了酶用量。

4.为实现上述目的,本发明采用的技术方案是:它包含以下步骤:

5.步骤1:将淀粉料仓内的木薯淀粉原料输送到的淀粉制备槽的内部备用,然后加水搅拌配成淀粉乳液;

6.步骤2:通过压力筛对步骤1中的淀粉乳液进行过筛;

7.步骤3:将步骤2中过筛后的淀粉乳液输送到酶反应槽的内部,然后在酶反应槽的内部加入稀释后的α-淀粉酶,保持酶反应槽内的酶反应温度为82℃-84℃,反应时间为16min-20min;得到含有淀粉酶的淀粉施胶液;

8.步骤4:将步骤3中制得的淀粉施胶液输送到蒸煮器的内部,蒸煮器内的蒸煮温度为130℃-140℃,蒸煮时间为10min,保证淀粉施胶液内的淀粉酶全部失活;

9.步骤5:将步骤4中的制得的高温淀粉施胶液输送到气水分离器的内部,将高温蒸汽与淀粉施胶液进行分离,将高温蒸汽输送到酶反应槽的内部,对步骤3中的酶反应进行供热,减少热能损失;

10.步骤6:将步骤5中分离后的淀粉施胶液输送到淀粉储槽的内部进行存储,加入交联剂和交联互进剂稀释液,搅拌后,保温反应一段时间,最终制得淀粉施胶液。

11.作为本发明的进一步改进,所述的步骤1中的加水搅拌配成淀粉乳液的淀粉浓度为20%-30%。

12.作为本发明的进一步改进,所述的步骤3中的α-淀粉酶的使用量为100ppm-120ppm。

13.作为本发明的进一步改进,所述的步骤5中的气水分离器为挡板式、气旋式和吸附式气水分离器中的一种,且气水分离器的蒸汽输送管上均设置有保温层。

14.作为本发明的进一步改进,所述的步骤6中的交联剂为硼砂,交联促进剂为硫酸钾、硫酸钠或者氯化钠中的一种,交联剂的干粉质量为淀粉施胶液质量的0.15%-0.45%,交联促进剂的干粉质量为淀粉施胶液质量的0.07%-0.225%。

15.作为本发明的进一步改进,所述的步骤6中制得的淀粉施胶液在60℃下的粘度范围为10cps-16cps。

16.与现有技术相比,本发明有益效果为:

17.1、采用木薯淀粉替换玉米淀粉,解决了容易老化发霉的问题,同时有助于淀粉粘度的控制,筛余物少,确保了淀粉的质量;

18.2、通过酶反应温度和酶反应时间的控制,确定了淀粉纸杯中酶的最佳反应温度和最佳反应时间,提升了酶的利用效率,有效的降低了酶用量;

19.3、通过气水分离器将高温蒸汽与淀粉施胶液进行分离,将高温蒸汽输送到酶反应槽的内部,对酶反应进行供热,减少热能损失,达到节能降耗减排,清洁生产的效果。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

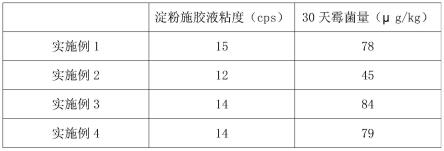

21.图1是本发明实施例1-实施例4中的淀粉施胶液的测试数据表。

具体实施方式

22.下面结合附图对本发明作进一步的说明。

23.实施例1:

24.本实施例包含以下步骤:

25.步骤1:将淀粉料仓内的木薯淀粉原料输送到的淀粉制备槽的内部备用,然后加水搅拌配成淀粉乳液,淀粉乳液的淀粉浓度为30%;

26.步骤2:通过压力筛对步骤1中的淀粉乳液进行过筛;

27.步骤3:将步骤2中过筛后的淀粉乳液输送到酶反应槽的内部,然后在酶反应槽的内部加入稀释后的α-淀粉酶,α-淀粉酶的使用量为100ppm,保持酶反应槽内的酶反应温度为82℃,反应时间为16min;得到含有淀粉酶的淀粉施胶液;

28.步骤4:将步骤3中制得的淀粉施胶液输送到蒸煮器的内部,蒸煮器内的蒸煮温度为130℃,蒸煮时间为10min,保证淀粉施胶液内的淀粉酶全部失活;

29.步骤5:将步骤4中的制得的高温淀粉施胶液输送到气水分离器的内部,将高温蒸汽与淀粉施胶液进行分离,将高温蒸汽输送到酶反应槽的内部,对步骤3中的酶反应进行供热,减少热能损失;气水分离器为挡板式、气旋式和吸附式气水分离器中的一种,且气水分离器的蒸汽输送管上均设置有保温层;

30.步骤6:将步骤5中分离后的淀粉施胶液输送到淀粉储槽的内部进行存储,加入交

联剂和交联互进剂稀释液,搅拌后,保温反应一段时间,最终制得淀粉施胶液;交联剂为硼砂,交联促进剂为硫酸钾、硫酸钠或者氯化钠中的一种,交联剂的干粉质量为淀粉施胶液质量的0.15%,交联促进剂的干粉质量为淀粉施胶液质量的0.07%,交联剂和交联促进剂的稀释温度为60℃。

31.本具体实施方式有益效果为:

32.1、采用木薯淀粉替换玉米淀粉,解决了容易老化发霉的问题,同时有助于淀粉粘度的控制,筛余物少,确保了淀粉的质量;

33.2、通过酶反应温度和酶反应时间的控制,确定了淀粉纸杯中酶的最佳反应温度和最佳反应时间,提升了酶的利用效率,有效的降低了酶用量;

34.3、通过气水分离器将高温蒸汽与淀粉施胶液进行分离,将高温蒸汽输送到酶反应槽的内部,对酶反应进行供热,减少热能损失,达到节能降耗减排,清洁生产的效果。

35.实施例2:

36.本实施例包含以下步骤:

37.步骤1:将淀粉料仓内的木薯淀粉原料输送到的淀粉制备槽的内部备用,然后加水搅拌配成淀粉乳液,淀粉乳液的淀粉浓度为25%;

38.步骤2:通过压力筛对步骤1中的淀粉乳液进行过筛;

39.步骤3:将步骤2中过筛后的淀粉乳液输送到酶反应槽的内部,然后在酶反应槽的内部加入稀释后的α-淀粉酶,α-淀粉酶的使用量为110ppm,保持酶反应槽内的酶反应温度为83℃,反应时间为18min;得到含有淀粉酶的淀粉施胶液;

40.步骤4:将步骤3中制得的淀粉施胶液输送到蒸煮器的内部,蒸煮器内的蒸煮温度为135℃,蒸煮时间为10min,保证淀粉施胶液内的淀粉酶全部失活;

41.步骤5:将步骤4中的制得的高温淀粉施胶液输送到气水分离器的内部,将高温蒸汽与淀粉施胶液进行分离,将高温蒸汽输送到酶反应槽的内部,对步骤3中的酶反应进行供热,减少热能损失;气水分离器为挡板式、气旋式和吸附式气水分离器中的一种,且气水分离器的蒸汽输送管上均设置有保温层;

42.步骤6:将步骤5中分离后的淀粉施胶液输送到淀粉储槽的内部进行存储,加入交联剂和交联互进剂稀释液,搅拌后,保温反应一段时间,最终制得淀粉施胶液;交联剂为硼砂,交联促进剂为硫酸钾、硫酸钠或者氯化钠中的一种,交联剂的干粉质量为淀粉施胶液质量的0.20%,交联促进剂的干粉质量为淀粉施胶液质量的0.10%,交联剂和交联促进剂的稀释温度为60℃。

43.实施例3:

44.本实施例包含以下步骤:

45.步骤1:将淀粉料仓内的木薯淀粉原料输送到的淀粉制备槽的内部备用,然后加水搅拌配成淀粉乳液,淀粉乳液的淀粉浓度为28%;

46.步骤2:通过压力筛对步骤1中的淀粉乳液进行过筛;

47.步骤3:将步骤2中过筛后的淀粉乳液输送到酶反应槽的内部,然后在酶反应槽的内部加入稀释后的α-淀粉酶,α-淀粉酶的使用量为116ppm,保持酶反应槽内的酶反应温度为84℃,反应时间为17min;得到含有淀粉酶的淀粉施胶液;

48.步骤4:将步骤3中制得的淀粉施胶液输送到蒸煮器的内部,蒸煮器内的蒸煮温度

为136℃,蒸煮时间为10min,保证淀粉施胶液内的淀粉酶全部失活;

49.步骤5:将步骤4中的制得的高温淀粉施胶液输送到气水分离器的内部,将高温蒸汽与淀粉施胶液进行分离,将高温蒸汽输送到酶反应槽的内部,对步骤3中的酶反应进行供热,减少热能损失;气水分离器为挡板式、气旋式和吸附式气水分离器中的一种,且气水分离器的蒸汽输送管上均设置有保温层;

50.步骤6:将步骤5中分离后的淀粉施胶液输送到淀粉储槽的内部进行存储,加入交联剂和交联互进剂稀释液,搅拌后,保温反应一段时间,最终制得淀粉施胶液;交联剂为硼砂,交联促进剂为硫酸钾、硫酸钠或者氯化钠中的一种,交联剂的干粉质量为淀粉施胶液质量的0.25%,交联促进剂的干粉质量为淀粉施胶液质量的0.21%,交联剂和交联促进剂的稀释温度为60℃。

51.实施例4:

52.本实施例包含以下步骤:

53.步骤1:将淀粉料仓内的木薯淀粉原料输送到的淀粉制备槽的内部备用,然后加水搅拌配成淀粉乳液,淀粉乳液的淀粉浓度为23%;

54.步骤2:通过压力筛对步骤1中的淀粉乳液进行过筛;

55.步骤3:将步骤2中过筛后的淀粉乳液输送到酶反应槽的内部,然后在酶反应槽的内部加入稀释后的α-淀粉酶,α-淀粉酶的使用量为108ppm,保持酶反应槽内的酶反应温度为82.5℃,反应时间为17min;得到含有淀粉酶的淀粉施胶液;

56.步骤4:将步骤3中制得的淀粉施胶液输送到蒸煮器的内部,蒸煮器内的蒸煮温度为133℃,蒸煮时间为10min,保证淀粉施胶液内的淀粉酶全部失活;

57.步骤5:将步骤4中的制得的高温淀粉施胶液输送到气水分离器的内部,将高温蒸汽与淀粉施胶液进行分离,将高温蒸汽输送到酶反应槽的内部,对步骤3中的酶反应进行供热,减少热能损失;气水分离器为挡板式、气旋式和吸附式气水分离器中的一种,且气水分离器的蒸汽输送管上均设置有保温层;

58.步骤6:将步骤5中分离后的淀粉施胶液输送到淀粉储槽的内部进行存储,加入交联剂和交联互进剂稀释液,搅拌后,保温反应一段时间,最终制得淀粉施胶液;交联剂为硼砂,交联促进剂为硫酸钾、硫酸钠或者氯化钠中的一种,交联剂的干粉质量为淀粉施胶液质量的0.17%,交联促进剂的干粉质量为淀粉施胶液质量的0.22%,交联剂和交联促进剂的稀释温度为60℃。

59.分别取上述实施例1到实施例4所制成的淀粉施胶液,对淀粉施胶液在60℃下的粘度进行检测,同时,通过荧光免疫定量poct分析仪对30天后的淀粉施胶液内的发霉量进行测试,测试结果如图1所示,实施例1-实施例4的淀粉粘度均比较稳定,同时,发霉量均在合格范围内。

60.以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其它修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1