一种翻转吸浆双层定型纸浆模塑餐具机的制作方法

1.本发明涉及模塑餐具机技术领域,尤其涉及一种翻转吸浆双层定型纸浆模塑餐具机。

背景技术:

2.纸浆模塑是一种立体造纸技术。它以废纸为原料,在模塑机上由特殊的模具塑造出一定形状的纸制品。它具有四大优势:原料为废纸,包括板纸、废纸箱纸、废白边纸等,来源广泛;其制作过程由制浆、吸附成型、干燥定型等工序完成,对环境无害;可以回收再生利用;体积比发泡塑料小,可重叠,交通运输方便。纸浆模塑,除作餐盒、餐具外,更多做工业缓冲包装,发展十分迅速。

3.现有的纸浆模塑餐具机大多数为单工位的纸浆模塑餐具机,其加工效率低,因此,我们提出了一种翻转吸浆双层定型纸浆模塑餐具机。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种翻转吸浆双层定型纸浆模塑餐具机。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种翻转吸浆双层定型纸浆模塑餐具机,包括水力碎浆机、配浆罐、供浆池、成型浆池、翻转模具和脱水机构,所述水力碎浆机的下端通过第一输料泵与配浆罐相连接,所述配浆罐的下端通过第二输料泵与供浆池相连接,所述成型浆池设置在供浆池的内部,翻转模具设置在成型浆池的正上方,所述供浆池的下端安装有竖直设置的第一气缸,所述第一气缸驱动成型浆池在竖直方向上运动,所述供浆池通过第三输料泵以及第二连接管与成型浆池相连接,所述第二连接管为软管;

7.优选的,所述翻转模具包括支撑架,所述支撑架上转动安装有中空的转轴,所述转轴的两侧安装有相互对应的成型模具,所述成型模具上设置有与转轴连接的气孔,所述成型模具的外侧覆盖有金属网,所述支撑架上安装有驱动转轴转动的伺服电机,所述转轴通过旋转接头与第一连接管的一端相连接,所述第一连接管的另一端与真空泵相连接。

8.优选的,所述第一连接管上还设置有回水机构,所述回水机构包括中转室、漏斗和回水罐,所述中转室的两侧与第一连接管相连接,所述中转室的下端安装有漏斗,所述漏斗的出口端与回水罐的上端相连接。

9.优选的,所述脱水机构包括上安装板和下安装板,所述上安装板的上端安装有第二气缸,所述下安装板的上端安装有竖直设置的导向杆,所述导向杆的上端自上而下依次设置有上压模、下压模和底模,所述上压模的下端和下压模的上端相适配,所述下压模的下端和底模的上端相适配,所述上压模的上端与第二气缸的自由端相连接,通过第二气缸驱动上压模沿着导向杆运动。

10.优选的,所述上压模和下压模之间连接有牵引绳。

11.优选的,所述上压模和下压模的内部均设置有电热丝。

12.优选的,所述金属网通过压网框固定在成型模具上。

13.优选的,还包括机械手,所述机械手用于将成型模具上的湿胚转移至脱水机构。

14.本发明的有益效果是:

15.1、吸浆模式,使得浆液成型均匀,产品不易出现壁厚不均匀的现象。

16.2、旋转成型,速度快,效率高,可以降成型时间缩短至5s左右,极大的节省了成型时间。

17.3、双层热压定型使得同一时间双模可以增加两倍产能。

18.4、更加适宜生产深腔壁、小角度的产品,合格率更高,不易拉裂。

19.5、使用机械臂不仅提高了效率,极大的节省了人工。

附图说明

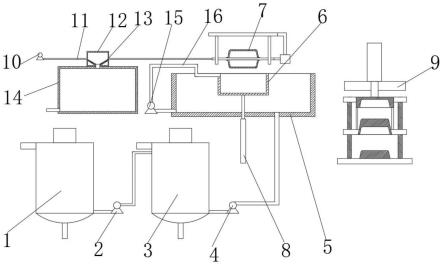

20.图1为本发明提出的一种翻转吸浆双层定型纸浆模塑餐具机的主视结构示意图;

21.图2为本发明提出的一种翻转吸浆双层定型纸浆模塑餐具机的翻转模具的结构示意图;

22.图3为本发明提出的一种翻转吸浆双层定型纸浆模塑餐具机的脱水机构的结构示意图。

23.图中:1水力碎浆机、2第一输料泵、3配浆罐、4第二输料泵、5供浆池、6成型浆池、7翻转模具、8第一气缸、9脱水机构、10真空泵、11第一连接管、12中转室、13漏斗、14回水罐、15第三输料泵、16第二连接管、71支撑架、72转轴、73伺服电机、74成型模具、75金属网、91上安装板、92下安装板、93第二气缸、94上压模、95下压模、96底模、97导向杆、98牵引绳。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.参照图1-3,一种翻转吸浆双层定型纸浆模塑餐具机,包括水力碎浆机1、配浆罐3、供浆池5、成型浆池6、翻转模具7和脱水机构9,所述水力碎浆机1的下端通过第一输料泵2与配浆罐3相连接,所述配浆罐3的下端通过第二输料泵4与供浆池5相连接,所述成型浆池6设置在供浆池5的内部,翻转模具7设置在成型浆池6的正上方,所述供浆池5的下端安装有竖直设置的第一气缸8,所述第一气缸8驱动成型浆池6在竖直方向上运动,所述供浆池5通过第三输料泵15以及第二连接管16与成型浆池6相连接,所述第二连接管16为软管;

26.所述翻转模具7包括支撑架71,所述支撑架71上转动安装有中空的转轴72,所述转轴72的两侧安装有相互对应的成型模具74,所述成型模具74上设置有与转轴72连接的气孔,所述成型模具74的外侧覆盖有金属网75,所述支撑架71上安装有驱动转轴72转动的伺服电机73,所述转轴72通过旋转接头与第一连接管11的一端相连接,所述第一连接管11的另一端与真空泵10相连接。

27.所述第一连接管11上还设置有回水机构,所述回水机构包括中转室12、漏斗13和回水罐14,所述中转室12的两侧与第一连接管11相连接,所述中转室12的下端安装有漏斗13,所述漏斗13的出口端与回水罐14的上端相连接。

28.所述脱水机构9包括上安装板91和下安装板92,所述上安装板91的上端安装有第二气缸93,所述下安装板92的上端安装有竖直设置的导向杆97,所述导向杆97的上端自上而下依次设置有上压模94、下压模95和底模96,所述上压模94的下端和下压模95的上端相适配,所述下压模95的下端和底模96的上端相适配,所述上压模94的上端与第二气缸93的自由端相连接,通过第二气缸93驱动上压模94沿着导向杆97运动。

29.所述上压模94和下压模95之间连接有牵引绳98,上压模94向上归位时,牵引绳98能够带动下压模95运动。

30.所述上压模94和下压模95的内部均设置有电热丝。

31.所述金属网75通过压网框固定在成型模具74上。

32.还包括机械手,所述机械手用于将成型模具74上的湿胚转移至脱水机构9。

33.工作流程:将纤维或浆板投入到水力碎浆机1,浸泡10分钟后,碎浆5分钟,打碎后的浓浆液通过第一输料泵2输送到配浆罐3,将浆液通过浆水混合之0.4%的比例后再次通过第二输料泵4输送到供浆池5,此时再将2.3%比例的丙烯酸酯防水剂和0.8%左右的防油剂添加到供浆池5浆液中,浆液均匀搅拌后通过浆泵注入到餐具主机的不锈钢的成型浆池6中。

34.当启动开关执行启动指令后,伺服电机73将a面的成型模具74转动,使得成型模具74凸面朝向下部成型浆池6位置,成型模具74转动到达位置后底部成型浆池6利用第一气缸8的动力将成型浆池6顶起,浆池里面的浆液(0.4%左右浆水比例)可以全部浸泡成型模具74,此时启动真空抽吸指令,通过真空泵10将浆液中漂浮的的纤维吸附到带有金属网75的成型模具74上,多余水分通过漏斗13分离至回水罐14中。真空抽吸5-8s后形成湿胚状(湿胚含水量70%-73%左右),成型浆池6利用第一气缸8回拉力回到原位,成型浆池6浆液保持继续输入状态,多余浆液溢流回供浆池5。然后伺服电机73转动成型模具74,将形成湿胚的产品转动到上面,使得另外成型b面的成型模具74转动到下面,再次将成型浆池6,真空抽吸,依次往复。

35.成型模具74转动到上面时,真空抽吸停止,通过桁架机械臂或多关节机械臂将湿胚通过吸盘转移到脱水机构9中。

36.当成型湿胚利用机械臂转移到定型上压模94时,暂不执行下降指令,机械臂归位,并继续运动将反转后的b模湿胚继续转移到下压模95中,机械臂回位后启动热压下降指令,此时气压压力不低于0.6mpa,油压或气压缸不低于40t(第二气缸93可采用油缸代替),将两模湿胚进行迅速挤压烘干,定型热压10-20s后,气缸或油缸带动回拉上压模94及下压模95归位,机械臂利用吸盘将热压后的产品整版取出整齐堆叠。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1