一种氨气显色传感纤维及其制备方法和应用

1.本发明涉及氨气显色传感材料技术领域,尤其涉及一种氨气显色传感纤维及其制备方法和应用。

背景技术:

2.氨气作为一种常见的无机化合物,广泛应用于化工、轻工、化肥、制药、合成纤维等领域。氨气是一种有毒气体,它对动物或人体的上呼吸道有腐蚀和刺激作用,常被吸附在皮肤黏膜和眼结膜上,从而产生刺激和炎症。美国国家职业安全与健康研究所(niosh)建议在30min内氨气浓度应限制在300

×

10-6

范围内。另外,氨气作为一种代谢产物,已被公认为是诊断糖尿病、哮喘、肾脏疾病、恶性肿瘤和肺癌的一种生物标记。因此,无论是空气质量监测领域还是医疗领域,氨气的实时监测都是极为必要的。传统的氨气检测方法是光学法、量热法、气相色谱法和声学法。这些方法需要专用的仪器设备,存在检出灵敏度低、选择性差、易受干扰、使用不便、不能实时监测等缺点。而气敏变色传感器可有效克服上述传统方法存在问题,是一种极具发展前景的氨气检测方法。nh3的比色检测在文献中已经有较多的报道。利用溴酚蓝(bpb)、溴甲酚绿(bcg)、溴甲酚紫(bcp)、溴酚红(bpr)等ph指示剂可以实现nh3的瞬时浓度变化检测。颜色的变化依赖于指示剂与nh3反应时的质子化和/或去质子化。有报道利用亲水聚合物膜结合单一或混合ph指示剂制备nh3显色传感器,然而,亲水性薄膜指示剂的灵敏度可能会受到温度或湿度变化的影响,特别是在不同的存储条件下使用时,环境的湿度水平可能会抑制指示器的灵敏度,导致错误的指示,而且薄膜由于低暴露表面积的凝聚结构,导致显色指示剂和氨气之间的相互作用有限,因此显色速度慢,因此有必要研究可替代的基底材料,以提高nh3显色灵敏性、显色速率。

技术实现要素:

3.有鉴于此,本发明提出了一种氨气显色传感纤维及其制备方法和应用,以解决现有技术存在的缺陷。

4.第一方面,本发明提供了一种氨气显色传感纤维的制备方法,包括以下步骤:

5.将羊毛纤维或羊毛织物进行研磨,得到羊毛超细粉体;

6.将显色指示剂加入至水中,搅拌,得到第一溶液;

7.将羊毛超细粉体加入至水中,搅拌,得到第二溶液;

8.将第一溶液和第二溶液混合,冷冻干燥,得到吸附有显色指示剂的羊毛超细粉体;

9.将棉织物加入至离子液体和dmso的混合溶液中,搅拌后得到纺丝液;

10.将吸附有显色指示剂的羊毛超细粉体加入至纺丝液中进行纺丝,即得氨气显色传感纤维。

11.优选的是,所述的氨气显色传感纤维的制备方法,所述羊毛超细粉体的比表面积为100~120m2/g、平均粒径为2~5μm。

12.优选的是,所述的氨气显色传感纤维的制备方法,将羊毛纤维或羊毛织物进行研

磨,得到羊毛超细粉体具体包括:将羊毛纤维剪成1~3cm的短纤维或将羊毛织物剪成1~3cm的碎片,然后置于冷冻研磨机的样品桶中,同时样品桶中放入研磨球,每研磨1~3min间歇冷冻时间1~3min,研磨频率为25~30hz,循环3~5次,研磨结束后得到羊毛超细粉体。

13.优选的是,所述的氨气显色传感纤维的制备方法,所述显色指示剂包括氯酚红、甲基红、溴酚蓝、溴甲酚绿、溴百里酚蓝中的至少一种。

14.优选的是,所述的氨气显色传感纤维的制备方法,将显色指示剂加入至水中,搅拌,得到第一溶液的步骤中,显色指示剂与水的质量体积比为(0.3~0.5)g:2~4ml;

15.将羊毛超细粉体加入至水中,搅拌,得到第二溶液的步骤中,羊毛超细粉体与水的质量体积比为(0.3~0.5)g:2~4ml。

16.优选的是,所述的氨气显色传感纤维的制备方法,所述离子液体包括1-丁基-3-甲基咪唑醋酸盐或1-乙基-3-甲基咪唑醋酸盐;

17.混合溶液中离子液体和dmso的体积比为(30~70):(30~70)。

18.优选的是,所述的氨气显色传感纤维的制备方法,将棉织物加入至离子液体和dmso的混合溶液中,于85~95℃下搅拌60~120min,得到纺丝液。

19.优选的是,所述的氨气显色传感纤维的制备方法,将吸附有显色指示剂的羊毛超细粉体加入至纺丝液中进行纺丝的步骤中,吸附有显色指示剂的羊毛超细粉体与纺丝液的质量体积比为(0.03~0.05)g:(80~120)ml;

20.纺丝参数为:温度为55~65℃、喷丝头孔径为0.33~0.5mm、挤出速度为1~1.5m/min,凝固浴为水溶液。

21.第二方面,本发明还提供了一种氨气显色传感纤维,采用所述的制备方法制备得到。

22.第三方面,本发明还提供了一种所述的制备方法制备得到的氨气显色传感纤维或所述的氨气显色传感纤维在检测氨气中的应用。

23.本发明的氨气显色传感纤维的制备方法相对于现有技术具有以下有益效果:

24.本发明的氨气显色传感纤维的制备方法,羊毛超细粉体能均匀分散显色指示剂,且羊毛超细粉体对氨气具有良好的吸附性能和捕捉性能,增加氨气显色指示剂与氨气的接触时间,提高显色灵敏度和反应时间,5秒对10ppm的氨气具有良好的变色性能;利用湿法纺丝将羊毛纤维和显色指示剂结合一起,提高了耐水洗牢度和重复性及稳定性。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为本发明实施例1中制备得到的羊毛超细粉体的样品图;

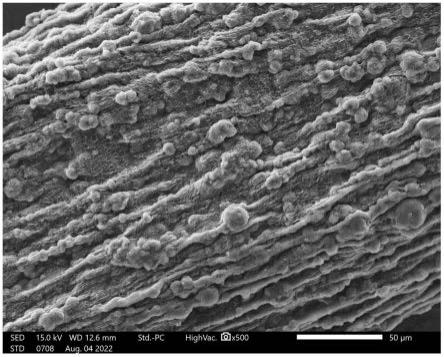

27.图2为本发明实施例1中制备得到的羊毛超细粉体的sem图;

28.图3中a为对比例1步骤s2中溴百里酚蓝加入至纺丝液中的照片,图3中b为实施例1步骤s6中吸附溴百里酚蓝的羊毛超细粉体加入至纺丝液中的照片;

29.图4为实施例1中制备得到的氨气显色传感纤维在nh3环境中变色前后照片;

30.图5为实施例1中制备得到的氨气显色传感纤维的电镜扫描图;

31.图6为实施例1和对比例1中制备得到的氨气显色传感纤维的色度b*图;

32.图7为实施例1和对比例1中制备得到的氨气显色传感纤维的总色差de图;

33.图8为实施例1中制备得到的氨气显色传感纤维重复6次在nh3环境中30秒的总色差de图。

具体实施方式

34.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

35.本技术实施例提供了一种氨气显色传感纤维的制备方法,包括以下步骤:

36.s1、将羊毛纤维或羊毛织物进行研磨,得到羊毛超细粉体;

37.s2、将显色指示剂加入至水中,搅拌,得到第一溶液;

38.s3、将羊毛超细粉体加入至水中,搅拌,得到第二溶液;

39.s4、将第一溶液和第二溶液混合,冷冻干燥,得到吸附有显色指示剂的羊毛超细粉体;

40.s5、将棉织物加入至离子液体和dmso的混合溶液中,搅拌后得到纺丝液;

41.s6、将吸附有显色指示剂的羊毛超细粉体加入至纺丝液中进行纺丝,即得氨气显色传感纤维。

42.需要说明的是,本技术的氨气显色传感纤维的制备方法,羊毛超细粉体能均匀分散显色指示剂,且羊毛超细粉体对氨气具有良好的吸附性能和捕捉性能,增加氨气显色指示剂与氨气的接触时间,提高显色灵敏度和反应时间,5秒对10ppm的氨气具有良好的变色性能;利用湿法纺丝将羊毛纤维和显色指示剂结合一起,提高了重复性和稳定性。

43.在一些实施例中,羊毛超细粉体的比表面积为100~120m2/g、平均粒径为2~5μm。

44.在一些实施例中,将羊毛纤维或羊毛织物进行研磨,得到羊毛超细粉体具体包括:将羊毛纤维剪成1~3cm的短纤维或将羊毛织物剪成1~3cm的碎片,然后置于冷冻研磨机的样品桶中,同时样品桶中放入研磨球,每研磨1~3min间歇冷冻时间1~3min,研磨频率为25~30hz,循环3~5次,研磨结束后得到羊毛超细粉体。

45.具体的,上述实施例中,利用冷冻研磨制备羊毛超细粉体,与传统湿磨或干磨相比,平均粒径小,比表面积大,粒径均匀,且研磨时间大大缩短。

46.在一些实施例中,将羊毛纤维剪成1~3cm的短纤维或将羊毛织物剪成1~3cm的碎片,然后置于冷冻研磨机的样品桶中,同时样品桶中放入直径为20mm的氧化锆研磨球,先预冷5-8min,然后每研磨1~3min间歇冷冻1~3min,研磨频率为25~30hz,如此循环3~5次,研磨结束后得到羊毛超细粉体。

47.具体的,棉织物采用废旧棉织物,羊毛纤维为废弃羊毛纤维,这样可以实现废旧纺织品的循环再利用。

48.在一些实施例中,显色指示剂包括氯酚红、甲基红、溴酚蓝、溴甲酚绿、溴百里酚蓝中的至少一种。

49.在一些实施例中,将显色指示剂加入至水中,搅拌,得到第一溶液的步骤中,显色指示剂与水的质量体积比为(0.3~0.5)g:2~4ml;

50.将羊毛超细粉体加入至水中,搅拌,得到第二溶液的步骤中,羊毛超细粉体与水的质量体积比为(0.3~0.5)g:2~4ml。

51.在一些实施例中,离子液体包括1-丁基-3-甲基咪唑醋酸盐或1-乙基-3-甲基咪唑醋酸盐;

52.混合溶液中离子液体和dmso的体积比为(30~70):(30~70)。

53.在一些实施例中,将第一溶液和第二溶液混合,于35~45℃下搅拌60~120min,再冷冻干燥,即得吸附有显色指示剂的羊毛超细粉体。

54.在一些实施例中,将羊毛超细粉体加入至水中,调节ph为3~5,搅拌,得到第二溶液;其中,使用酸溶液调节ph为3~5,例如可采用盐酸、硫酸、硝酸等调节ph为3~5。

55.在一些实施例中,将棉织物加入至离子液体和dmso的混合溶液中,于85~95℃下搅拌60~120min,得到纺丝液。

56.在一些实施例中,将吸附有显色指示剂的羊毛超细粉体加入至纺丝液中进行纺丝的步骤中,吸附有显色指示剂的羊毛超细粉体与纺丝液的质量体积比为(0.03~0.05)g:(80~120)ml;

57.纺丝参数为:温度为55~65℃、喷丝头孔径为0.33~0.5mm、挤出速度为1~1.5m/min,凝固浴为水溶液。

58.在一些实施例中,将吸附有显色指示剂的羊毛超细粉体加入至纺丝液中,搅拌10~20min后置于真空烘箱中常温下真空放置0.5~2h以除气泡,再将纺丝液加入湿法纺丝机中进行纺丝,具体的,纺丝过程中分别于第一凝固浴、第二凝固浴中进行固化,第一凝固浴的温度为20~30℃,第二凝固浴的温度为75~85℃,第一凝固浴、第二凝固浴均为水溶液。

59.基于同一发明构思,本技术实施例还提供了一种氨气显色传感纤维,采用上述的制备方法制备得到。

60.基于同一发明构思,本技术实施例还提供了上述的氨气显色传感纤维在检测氨气中的应用。

61.以下进一步以具体实施例说明本技术的氨气显色传感纤维的制备方法。本部分结合具体实施例进一步说明本发明内容,但不应理解为对本发明的限制。如未特别说明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本领域常规试剂、方法和设备。

62.实施例1

63.本技术实施例提供了一种氨气显色传感纤维的制备方法,包括以下步骤:

64.s1、将羊毛纤维剪成2cm的短纤维置于冷冻研磨机的样品桶中,同时在样品桶中放入粒径为20mm的氧化锆研磨球,先预冷6min,再进行研磨;研磨具体为:每研磨1min间歇冷冻2min,研磨频率为25hz,如此循环5次,研磨结束后得到羊毛超细粉体;

65.s2、将0.3g溴百里酚蓝加入至3ml去离子水中,搅拌30min,得到第一溶液;

66.s3、将0.3g步骤s1中羊毛超细粉体加入至3ml去离子水中,调节ph为3(使用盐酸调节ph),搅拌30min,得到第二溶液;

67.s4、将第一溶液和第二溶液混合,于40℃下搅拌120min,冷冻干燥,得到吸附溴百

里酚蓝的羊毛超细粉体;

68.s5、将4g粉碎的废旧棉织物加入至100ml 1-丁基-3-甲基咪唑醋酸盐和dmso混合溶液中,于90℃下搅拌60min,得到纺丝液;其中,1-丁基-3-甲基咪唑醋酸盐和dmso的体积比为70:30;

69.s6、将0.03g步骤s4中得到的吸附溴百里酚蓝的羊毛超细粉体加入至纺丝液中,搅拌10min后置于真空烘箱中常温真空放置0.5h除气泡,再将纺丝液加入湿法纺丝机中进行纺丝,即得氨气显色传感纤维;其中,纺丝参数为:温度为55℃、喷丝头孔径为0.33mm、挤出速度为1m/min,纺丝过程中分别于第一凝固浴、第二凝固浴中进行固化,第一凝固浴的温度为25℃,第二凝固浴的温度为75℃,第一凝固浴、第二凝固浴均为水溶液。

70.实施例2

71.本技术实施例提供了一种氨气显色传感纤维的制备方法,包括以下步骤:

72.s1、将羊毛纤维剪成2cm的短纤维置于冷冻研磨机的样品桶中,同时在样品桶中放入粒径为20mm的氧化锆研磨球,先预冷8min,再进行研磨;研磨具体为:每研磨3min间歇冷冻2min,研磨频率为25hz,如此循环3次,研磨结束后得到羊毛超细粉体;

73.s2、将0.5g氯酚红加入至3ml去离子水中,搅拌30min,得到第一溶液;

74.s3、将0.5g步骤s1中羊毛超细粉体加入至3ml去离子水中,调节ph为3(使用盐酸调节ph),搅拌30min,得到第二溶液;

75.s4、将第一溶液和第二溶液混合,于40℃下搅拌60min,冷冻干燥,得到吸附氯酚红的羊毛超细粉体;

76.s5、将6g粉碎的废旧棉织物加入至100ml 1-丁基-3-甲基咪唑醋酸盐和dmso混合溶液中,于90℃下搅拌60min,得到纺丝液;其中,1-丁基-3-甲基咪唑醋酸盐和dmso的体积比为30:70;

77.s6、将0.05g步骤s4中得到的吸附溴百里酚蓝的羊毛超细粉体加入至纺丝液中,搅拌10min后置于真空烘箱中常温真空放置0.5h除气泡,再将纺丝液加入湿法纺丝机中进行纺丝,即得氨气显色传感纤维;其中,纺丝参数为:温度为65℃、喷丝头孔径为0.5mm、挤出速度为1.5m/min,纺丝过程中分别于第一凝固浴、第二凝固浴中进行固化,第一凝固浴的温度为30℃,第二凝固浴的温度为85℃,第一凝固浴、第二凝固浴均为水溶液。

78.对比例1

79.本对比例提供了一种氨气显色传感纤维的制备方法,包括以下步骤:

80.s1、将4g粉碎的废旧棉织物加入至100ml 1-丁基-3-甲基咪唑醋酸盐和dmso混合溶液中,于90℃下搅拌60min,得到纺丝液;其中,1-丁基-3-甲基咪唑醋酸盐和dmso的体积比为70:30;

81.s2、将0.015g溴百里酚蓝加入至纺丝液中,搅拌10min后置于真空烘箱中常温真空放置0.5h除气泡,再将纺丝液加入湿法纺丝机中进行纺丝,即得氨气显色传感纤维;其中,纺丝参数为:温度为55℃、喷丝头孔径为0.33mm、挤出速度为1m/min,纺丝过程中分别于第一凝固浴、第二凝固浴中进行固化,第一凝固浴的温度为25℃,第二凝固浴的温度为75℃,第一凝固浴、第二凝固浴均为水溶液。

82.性能测试

83.实施例1步骤s1中得到的羊毛超细粉体的样品图与sem图分别如图1~2所示。

84.从图2中可以看出,经过冷冻研磨后羊毛超细粉体呈球状分布,粒径为2~5μm,粒径分布比较均匀,且粉体表面分布有大量微孔,为氨气吸附和捕获提供有利条件,同时这些微孔也增加了其比表面积。

85.利用马尔文粒度仪测得实施例1中羊毛超细粉体的平均粒径为3μm,与sem结果一致,利用bet法测得羊毛超细粉体的平均比表面积为102m2/g。

86.实施例2步骤s1中制备得到的羊毛超细粉体的比表面积为114m2/g、平均粒径2~5μm。

87.图3中a为对比例1步骤s2中溴百里酚蓝加入至纺丝液中的照片,图3中b为实施例1步骤s6中吸附溴百里酚蓝的羊毛超细粉体加入至纺丝液中的照片。

88.图4中a为实施例1制备得到的氨气显色传感纤维的实物图,将氨气显色传感纤维置于nh3环境下5秒,其发生变色,如图b所示。

89.图5为实施例1中制备得到的氨气显色传感纤维的电镜扫描图,从图1中可以看出,氨气显色传感纤维表面有大量凹沟,且附着有羊毛超细粉体。

90.氨气显色传感纤维对nh3的响应

91.将实施例1制备的氨气显色传感纤维和对比例1制备的氨气显色传感纤维分别置于10ppm nh3环境中,分别在10s、20s、30s、60s、90s、120s拍照并利用软件测定明暗度l

*

、红绿色调a

*

和黄蓝色调b

*

,并利用公式de=[(l

*2-l

*1

)2+(a

*2-a

*1

)2+(b

*2-b

*1

)2]

1/2

计算总色差de(具体的色差计算公式参考文献:food chemis try,2021,362,130151)。数据结果见图6~7。图6~7中f表示对比例1中的氨气显色传感纤维、wf表示实施例1中的氨气显色传感纤维。从图6~7中可以看出,实施例1和对比例1中制备的氨气显色传感纤维之间响应速度有较大的差异。在10ppm nh3中暴露10s后,实施例1中的氨气显色传感纤维的b*值下降了41,而对比例1中的氨气显色传感纤维的b*值仅下降了10。在10ppmnh3环境中10s后实施例1和对比例1中的氨气显色传感纤维的de值分别增加到43和12。de值超过12显示了表明颜色变化可以很容易地用肉眼观察到,表明添加羊毛超细粉体能够显著提高氨气显色传感纤维的灵敏度和显色时间。

[0092]

将实施例1制备的氨气显色传感纤维经上述氨气环境中变色后取出空气中放置2h,待颜色恢复至原来颜色后,再次置于10ppm nh3环境中30秒,并计算de,重复上述操作6次,评估变色纤维的重复稳定性,数据结果见图8,由图8可知,经过6次重复变色后,纤维的de值基本没有变化,说明制备的氨气变色纤维具有良好的重复稳定性。

[0093]

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1