一种高支精梳羊毛混纺包芯圆机纱及其生产工艺的制作方法

1.本技术涉及羊毛包芯圆机纱技术领域,更具体地说,它涉及一种高支精梳羊毛混纺包芯圆机纱及其生产工艺。

背景技术:

2.羊毛是纺织品的重要天然原料之一,具有弹性好、吸湿性强、保暖性好等优点。随着物质生活的不断提高,人们对服装的个性化、舒适度有了更高的要求。为此,技术人员开发出包芯纱作为服装用纱线,包芯纱的外包纱一般为棉、毛、粘胶纤维等短纤维,包芯纱的芯纱一般为纤维长丝,包芯纱兼具有长丝芯纱和外包短纤维的优良性能,制得的织物具有丰富的手感和美丽的外观,深受大众的喜爱。

3.目前,羊毛包芯纱通常为低支包芯纱,对于高支羊毛包芯纱的研究还较少,高支羊毛包芯纱线富有弹性、不易变形,具有丝滑、透气、贴身舒适的穿着效果,具有非常大的市场前景。但是高支羊毛包芯纱在生产过程中,非常容易发生偏芯、缺芯以及外露等包覆不稳定现象,对纱线的质量造成很大的影响。

技术实现要素:

4.为了改善高支羊毛包芯纱包覆稳定性差的问题,本技术提供一种高支精梳羊毛混纺包芯圆机纱及其生产工艺。

5.第一方面,本技术提供一种高支精梳羊毛混纺包芯圆机纱的生产工艺,采用如下的技术方案:一种高支精梳羊毛混纺包芯圆机纱的生产工艺,包括如下步骤:s1:外包纱原料筛选:外包纱原料包括如下重量百分比的组分:美利奴超细羊毛52.4-87.4%,余量为外掺短纤维;s2:芯纱原料筛选:选用纤维长丝作为芯纱原料;s3:包芯纱生产:将步骤s1选取的外包纱原料经过混条、精梳、针梳后得到毛条,然后将毛条经过粗纱工艺制得粗纱,接着将粗纱与尼龙长丝依次经过细纱工艺、蒸纱工艺、络筒工艺即得。

6.优选的,所述外掺短纤维为天丝、涤纶、尼龙、羊绒中的一种或两种。

7.通过采用上述技术方案,采用纤维长丝作为芯纱,将羊毛纤维等外包纱与纤维长丝芯纱经过细纱工艺进行加捻包覆后制成高支羊毛混纺包芯圆机纱,不仅具有羊毛的优良特点,并且由于还具有蓬松、柔软爽滑的优点。其制成的面料布面效果好,细腻亲肤,适用于内衣及贴身衣物,增加了羊毛面料的用途和市场。

8.并且,采用美利奴超细羊毛以合适的比例与外掺短纤维混合,可以在纤维长丝芯纱外层均匀稳定的包覆,制得的高支包芯纱不易产生偏芯、外露以及缺芯的现象,能够同时保证包芯纱产品具备高支、包覆稳定的特点,同时也获得了不同的纱线风格。

9.优选的,所述步骤s3中,纤维长丝占纱线总质量的12.6%-15.2%。

10.通过采用上述技术方案,优化和调整纤维长丝的占比,在包覆纺纱过程中可以提供合适的张力基础,使得外包纱能够更加同步、稳定的包覆在纤维长丝上,提升包芯纱的包覆稳定性。

11.优选的,所述纤维长丝为半消光、全拉伸尼龙长丝,规格为22dtex/7f。

12.通过采用上述技术方案,试验和优化纤维长丝的种类和规格,选用半消光、全拉伸尼龙长丝可以使织物面料更加蓬松滑爽,同时也提升了纱线的耐磨性和力学性能,并且包覆纺纱过程中张力也更加稳定,降低外包纱与芯纱之间的动程差异,促使包覆效果良好。

13.优选的,所述美利奴超细羊毛的规格为16.5-19.3mic。

14.通过采用上述技术方案,优化和调整美利奴超细羊毛的规格大小,太细的羊毛在包覆过程中容易产生疵点,而较粗的羊毛容易在芯纱外层产生起毛,适宜规格的羊毛可以进一步提升外包纱在纤维长丝上的包覆稳定性。

15.优选的,所述美利奴超细羊毛经过tec防缩处理。

16.通过采用上述技术方案,经过tec防缩处理后的美利奴超细羊毛表面鳞片得以去除,具有较好的防缩性能。并且在包覆纺纱过程中,表面处理后的羊毛的包覆状态更好,不易出现起毛现象。

17.优选的,所述步骤s3中,细纱工艺参数为:细纱控制捻度为690z-730z,细纱速度控制为8600-8800m/min。

18.通过采用上述技术方案,优化和调整细纱工艺,选择合适的捻度和细纱速度使得外包纱品质更好,有利于提升外包纱包覆均匀度,降低成纱强力不匀率,进一步提高包芯纱的包覆稳定性。

19.优选的,所述蒸纱工艺中,蒸纱温度为60-80℃,蒸纱时间为40-50min,真空度为70-85%。

20.通过采用上述技术方案,高温蒸汽渗透至纱线内部,调节纱线中纤维的张力效应,促进外包纱均匀的缠绕包覆在芯纱上。并且在适合的蒸纱时间和真空度下处理后,可以有效消除纱线纤维内的不平衡应力,稳定纱线的捻度,降低外包纱在包覆过程中产生疵点、扭结的现象,改善包芯纱的包覆状态,提升面料织物的手感和品质。

21.优选的,所述步骤s3中,细纱工艺中加捻纺纱的公制支数为60/1-72/1。

22.通过采用上述技术方案,优化和调整加捻纺纱工艺中的支数控制,使得纺织品更加柔软舒适,非常适合用于贴身衣物和内衣。

23.优选的,所述步骤s3中,调节环境温度为25

±

3℃,环境湿度60-70%。

24.通过采用上述技术方案,优化和调整生产过程中的环境温湿度,平衡外包纱纤维的吸湿、放湿状态,改善纤维长链分子的整列度,减少脆断纤维的产生,提升纤维的可纺性,进一步增强外包纱的包覆效果。

25.第二方面,本技术提供一种高支精梳羊毛混纺包芯圆机纱,采用如下的技术方案:一种高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

26.通过采用上述技术方案,由上述生产工艺制得的高支精梳羊毛混纺包芯圆机纱具有非常好的包覆效果,纱线成品均匀一致,不易产生露白、起毛现象。

27.综上所述,本技术具有以下有益效果:1、由于本技术采用美利奴超细羊毛与外掺短纤维作为外包纱,然后与纤维长丝一

起加捻包覆制得包芯纱,无偏芯、外露以及缺芯的情况,产品质量好。

28.2、本技术中优化外包纱和纤维长丝的原料组成和配比,并且调整和优化细纱工艺,进一步提升外包纱的包覆效果。

29.3、采用本技术的生产方法制得的高支精梳羊毛混纺包芯圆机纱可以用于高档织物面料生产,具有非常好的织物效果和穿着舒适性,适合推广使用。

附图说明

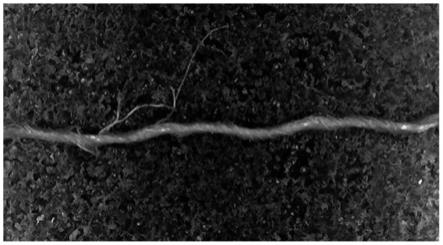

30.图1是本技术对比例5的高支精梳羊毛混纺包芯圆机纱在显微镜下的放大示意图。

31.图2是本技术实施例8的高支精梳羊毛混纺包芯圆机纱在显微镜下的放大示意图。

32.图3是本技术对比例5的高支精梳羊毛混纺包芯圆机纱制得织物的布面效果图。

33.图4是本技术实施例8的高支精梳羊毛混纺包芯圆机纱制得织物的布面效果图。

具体实施方式

34.以下结合图1-4和实施例对本技术作进一步详细说明。

35.本技术实施例及对比例的原料除特殊说明以外均为普通市售。实施例

36.实施例1本实施例的高支精梳羊毛混纺包芯圆机纱的生产工艺,包括如下步骤:s1:外包纱原料筛选:外包纱原料包括如下重量百分比的组分:美利奴超细羊毛52.4%,余量为天丝;s2:芯纱原料筛选:选用纤维长丝作为芯纱原料;s3:外包纱生产:将步骤s1选取的外包纱原料在混条机和精梳机上经过混条、精梳后,去除原料中的杂质、毛粒等疵点,然后经过自调匀整并条机处理后使得条子更加混合匀整,然后再经过三次针梳后得到匀整度更高更细的毛条,然后将毛条经过粗纱工艺制得粗纱,然后将粗纱与纤维长丝依次经过细纱工艺、蒸纱工艺、络筒工艺制得纱线成品,成品的公制支数为高支60/1。

37.其中,细纱工艺参数为:细纱控制捻度为690z,细纱速度控制为8600m/min。蒸纱工艺参数为:蒸纱温度为85℃,蒸纱时间为30min,真空度为70%。细纱工艺中加捻纺纱过程中采用防呆导丝轮,减少芯纱外露,稳定包芯包覆效果。

38.其中,美利奴超细羊毛的规格为16.5mic。天丝的规格为1.4dtex 90mm,纤维长丝为涤纶长丝,涤纶长丝的规格为20d。涤纶长丝占纱线总质量的12.6%。纱线生产过程中,调节整体环境温度为25

±

3℃,环境湿度60%。

39.本实施例的防呆导丝轮,包括安装座、导轮芯和导丝轮,安装座固定在机架上,导轮芯固定在安装座的端部,且导轮芯水平设置。导丝轮套设在导轮芯上,且导丝轮与导轮芯螺纹配合,以使导丝轮可沿导轮芯移动,进而调整导丝轮在水平方向上的位置。

40.导丝轮为圆柱体结构,导丝轮的外周面上开设有导丝槽,本实施例中导丝槽的宽度为2mm,导丝轮于导丝槽两侧分别形成有包覆面一和包覆面二,本实施例中包覆面一的宽度为8mm,包覆面二的宽度为4mm。

41.在使用时,将导丝轮安装在导轮芯上,并且使得包覆面一靠近安装座设置。然后将

纤维长丝绕设在导丝槽内,并且移动导丝轮的位置使得纤维长丝位于吸毛管的中间位置,由此可以使做出的包芯纱成品不易产生露芯、起毛等包覆不稳定的情况,纱线成品质量更好。

42.本实施例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

43.实施例2本实施例的高支精梳羊毛混纺包芯圆机纱的生产工艺,包括如下步骤:s1:外包纱原料筛选:外包纱原料包括如下重量百分比的组分:美利奴超细羊毛87.4%;s2:芯纱原料筛选:选用纤维长丝作为芯纱原料;s3:外包纱生产:将步骤s1选取的外包纱原料在混条机和精梳机上经过混条、精梳后,去除原料中的杂质、毛粒等疵点,然后经过自调匀整并条机处理后使得条子更加混合匀整,然后再经过三次针梳后得到匀整度更高更细的毛条,然后将毛条经过粗纱工艺制得粗纱,然后将粗纱与纤维长丝依次经过细纱工艺、蒸纱工艺、络筒工艺制得纱线成品,成品的公制支数为高支60/1。

44.其中,细纱工艺参数为:细纱控制捻度为690z,细纱速度控制为8600m/min。蒸纱工艺参数为:蒸纱温度为85℃,蒸纱时间为30min,真空度为70%。细纱工艺中加捻纺纱过程中采用防呆导丝轮,减少芯纱外露,稳定包芯包覆效果。

45.其中,美利奴超细羊毛的规格为19.3mic。纤维长丝为尼龙长丝,尼龙长丝的规格为20d,支数为nm60/1。尼龙长丝占纱线总质量的12.6%。纱线生产过程中,调节整体环境温度为25

±

3℃,环境湿度70%。

46.本实施例的防呆导丝轮与实施例1中相同。

47.本实施例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

48.实施例3本实施例的高支精梳羊毛混纺包芯圆机纱的生产工艺,包括如下步骤:s1:外包纱原料筛选:外包纱原料包括如下重量百分比的组分:美利奴超细羊毛60.4%,余量为外掺短纤维,外掺短纤维由天丝、羊绒按质量比1:0.5组成;s2:芯纱原料筛选:选用纤维长丝作为芯纱原料;s3:外包纱生产:将步骤s1选取的外包纱原料在混条机和精梳机上经过混条、精梳后,去除原料中的杂质、毛粒等疵点,然后经过自调匀整并条机处理后使得条子更加混合匀整,然后再经过三次针梳后得到匀整度更高更细的毛条,然后将毛条经过粗纱工艺制得粗纱,然后将粗纱与纤维长丝依次经过细纱工艺、蒸纱工艺、络筒工艺制得纱线成品,成品的公制支数为高支60/1。

49.其中,细纱工艺参数为:细纱控制捻度为690z,细纱速度控制为8600m/min。蒸纱工艺参数为:蒸纱温度为85℃,蒸纱时间为30min,真空度为70%。细纱工艺中加捻纺纱过程中采用防呆导丝轮,减少芯纱外露,稳定包芯包覆效果。

50.其中,美利奴超细羊毛的规格为18.5mic。天丝的规格为1.4dtex 90mm。羊绒的规格为15.8mic 45mmh。纤维长丝为尼龙长丝,尼龙长丝的规格为20d。尼龙长丝占纱线总质量的12.6%。纱线生产过程中,调节整体环境温度为25

±

3℃,环境湿度70%。

51.本实施例的防呆导丝轮与实施例1中相同。

52.本实施例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

53.实施例4本实施例的高支精梳羊毛混纺包芯圆机纱的生产工艺与实施例3的不同之处在于:步骤s3中,成品的公制支数为高支72/1,支尼龙长丝占纱线总质量的15.2%,其余的与实施例3相同。

54.本实施例的防呆导丝轮与实施例1中相同。

55.本实施例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

56.实施例5本实施例的高支精梳羊毛混纺包芯圆机纱的生产工艺与实施例4的不同之处在于:步骤s2中,尼龙长丝为半消光、全拉伸尼龙长丝,规格为22dtex/7f,其余的与实施例4相同。

57.本实施例的防呆导丝轮与实施例1中相同。

58.本实施例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

59.实施例6本实施例的高支精梳羊毛混纺包芯圆机纱的生产工艺与实施例5的不同之处在于:步骤s1中,美利奴超细羊毛经过tec防缩处理,其余的与实施例5相同。

60.本实施例的防呆导丝轮与实施例1中相同。

61.本实施例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

62.实施例7本实施例的高支精梳羊毛混纺包芯圆机纱的生产工艺与实施例6的不同之处在于:步骤s3中,细纱工艺参数为:细纱控制捻度为720z,细纱速度控制为8800m/min,蒸纱温度为60℃,蒸纱时间为50min,真空度为70%,其余的与实施例6相同。

63.本实施例的防呆导丝轮与实施例1中相同。

64.本实施例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

65.实施例8本实施例的高支精梳羊毛混纺包芯圆机纱的生产工艺与实施例6的不同之处在于:步骤s3中,细纱工艺参数为:细纱控制捻度为730z,细纱速度控制为8700m/min,蒸纱温度为80℃,蒸纱时间为40min,真空度为85%,其余的与实施例6相同。

66.本实施例的防呆导丝轮与实施例1中相同。

67.本实施例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

68.对比例对比例1本对比例的高支精梳羊毛混纺包芯圆机纱的生产工艺与实施例1的不同之处在于:

步骤s1中,外包纱原料包括如下重量百分比的组分:美利奴超细羊毛35%,余量为天丝,其余的与实施例1相同。

69.本对比例的防呆导丝轮与实施例1中相同。

70.本对比例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

71.对比例2本对比例的高支精梳羊毛混纺包芯圆机纱的生产工艺与实施例1的不同之处在于:步骤s1中,外包纱原料包括如下重量百分比的组分:普通羊毛52.4%,余量为天丝,其余的与实施例1相同。

72.其中,普通羊毛的规格为25mic。

73.本对比例的防呆导丝轮与实施例1中相同。

74.本对比例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

75.对比例3本对比例的高支精梳羊毛混纺包芯圆机纱的生产工艺与实施例1的不同之处在于:步骤s3中,尼龙长丝占纱线总质量的20%,其余的与实施例1相同。

76.本对比例的防呆导丝轮与实施例1中相同。

77.本对比例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

78.对比例4本对比例的高支精梳羊毛混纺包芯圆机纱的生产工艺与实施例1的不同之处在于:步骤s3中,细纱工艺参数为:细纱控制捻度为650z,细纱速度控制为8500m/min,蒸纱温度为85℃,蒸纱时间为30min,真空度为70%,其余的与实施例1相同。

79.本对比例的防呆导丝轮与实施例1中相同。

80.本对比例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

81.对比例5本对比例的高支精梳羊毛混纺包芯圆机纱的生产工艺与实施例1的不同之处在于:步骤s3中,加捻纺纱工艺中采用普通导丝轮,其余的与实施例1相同。

82.本对比例的高支精梳羊毛混纺包芯圆机纱,由上述的生产工艺制得。

83.性能检测试验检测方法取实施例1-8以及对比例1-5的高支精梳羊毛混纺包芯圆机纱,均截取3条5cm长的纱线,在显微镜下检查纱线上露白位点和起毛的数量,取平均值,通过露白位点数量和起毛数量来评价纱线的包覆效果,测试结果如表1所示。

84.表1实施例1-8以及对比例1-5的高支精梳羊毛混纺包芯圆机纱包覆性能测试数据序号起毛数量(条)露白位点(个)实施例13021实施例22718

实施例32115实施例41814实施例51513实施例61312实施例71012实施例81011对比例14935对比例24031对比例33829对比例43525对比例56642分析实施例1-3以及对比例1-2并结合表1可以看出,实施例3中选用美利奴超细羊毛作为外包纱、尼龙长丝作为芯纱,然后采用匹配的纺纱工艺制得的高支精梳羊毛混纺包芯圆机纱具有非常好的包覆效果,起毛数量降低至21条左右,露白位点仅有15个左右,产品质量非常好。而对比例1中美利奴超细羊毛的比例较低,可能导致外包纱的缠绕包覆效果变差,容易发生脱离、起毛现象。对比例2中采用普通羊毛,可能由于普通细度不足,柔软度较低,在包覆纺纱过程中容易出现跳毛现象,造成包覆效果较差,起毛数量达40个左右,露白位点也增加到了31个。

85.分析实施例1、对比例3-4并结合表1可以看出,对比例3中尼龙长丝的占比过高时,可能会导致包覆纺纱时更容易产生疵点和扭结,包覆稳定性很差,起毛数量增加至38个,露白位点增加至30个。而对比例4中的细纱捻度较低,蒸纱工艺不匹配,导致外包纱羽毛现象严重,进而导致外包纱的包覆效果变差。

86.分析实施例4-6并结合表1可以看出,实施例4采用高支的纺纱工艺,可以使得外包纱在尼龙长丝上的缠绕结构更加密实,纱线的手感更加柔软滑顺,包覆效果更好。实施例5中采用半消光、全拉伸尼龙长丝作为芯纱,相较于常规的尼龙长丝可以使得包覆纺纱时张力更加稳定,外包纱与芯纱之间的包覆均匀性更好,降低了成纱强力不匀率,起毛数量降至15个左右,露白数量降至12个左右。而实施例6中的美利奴超细羊毛经过tec防缩处理后,相较于常规防缩处理对环境的温湿度变化不敏感,纤维的尺寸稳定性更好,包覆纺纱过程中不易产生起毛现象。

87.分析实施例7-8、对比例5并结合表1可以看出,进一步调整和优化细纱工艺,制得外包纱的产品质量更好,降低纤维张力不匀率,提升包芯纱的包覆稳定性,可以看出实施例8的纱线成品的起毛数量仅有10个左右,露白位点的数量仅有11个左右,包覆效果非常好。而对比例5中采用常规的导丝轮,相较于实施例8的纱线成品的包覆效果非常差,露白位点可达42个左右。

88.并且,结合图1和图2可以看出,实施例8的纱线在显微镜下的纱体上起毛数量和露白位点非常少,而对比例5中采用常规的导丝轮,起毛和露白现象非常严重,包覆效果很差。

89.结合图3和图4可以看出,当本技术实施例8的纱线成品织造成面料后,面料纹理均匀一致,富有美感,而对比例5中由于纱线的包覆效果差,导致面料出现很多白条,纹理观感较差。

90.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1