一种双组分自卷曲酚醛长丝及其制备方法与流程

1.本发明涉及特种纤维技术领域,尤其涉及一种双组分自卷曲酚醛长丝及其制备方法。

背景技术:

2.酚醛纤维是一种集耐温、绝热、阻燃、耐腐蚀、隔音等多种功能为一体的特种纤维。在阻燃、高温热防护、保温隔热、绝缘隔音、化学防护以及飞机潜艇等室内高档阻燃装饰材料等应用领域具有广阔的应用前景。但是由于酚醛纤维生产技术的开发难度很高,纤维强度低,不易通过机械卷曲的方法使其卷曲。专利文献us3996327a公开了一种酚醛树脂复合纤维纺丝工艺,其包括将由热塑性树脂(聚酰胺树脂、聚酯树脂、聚氨酯树脂或聚烯烃树脂)和热塑性酚醛树脂组成的改性酚醛树脂(a)和热塑性酚醛树脂(b)进行复合纺丝,使得两种组分相互结合以偏心或并列排布,喷丝头喷出复合长丝后进行卷绕得到初生丝,然后通过固化和溶胀得到自卷曲酚醛复合纤维。然而该发明中由于组分b只包含热塑性酚醛树脂,由于酚醛树脂脆性大,熔融温度低,可纺性差,这限制了复合纺丝的纺丝速度,最大仅为1000m/min。另外,该发明是通过对熔融纺丝所得的复合纤维先进行酸性和碱性两阶段的固化处理,然后再用溶胀剂对其进行溶胀处理,从而赋予纤维卷曲性。该方法工序较为繁琐,且使用的溶胀剂有较大的毒性,不利于环保以及工程放大生产。因此需要提供一种适合工业应用的、性能优异的自卷曲酚醛长丝。

技术实现要素:

3.本发明的目的在于克服现有技术中的缺陷,提供一种双组分自卷曲酚醛长丝及其制备方法。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种双组分自卷曲酚醛长丝,由包含下列质量比的原料制备得到:

6.组分a和组分b的质量比为60~90:10~40;

7.所述组分a包含下列质量份的原料:

8.酚醛树脂90~98.9份、pbs系聚酯1~9份、扩链剂0.1~1份;

9.所述组分b包含下列质量份的原料:

10.酚醛树脂74~84.9份、pbs系聚酯15~25份、扩链剂0.1~1份。

11.作为优选,所述pbs系聚酯包含聚丁二酸丁二醇酯、聚丁二酸-对苯二甲酸-丁二醇酯、聚丁二酸-己二酸-丁二醇酯和聚己二酸-对苯二甲酸丁二醇酯中的一种或几种。

12.作为优选,所述扩链剂包含噁唑啉类扩链剂和/或环氧类扩链剂;

13.所述噁唑啉类扩链剂包含2,2'-(1,3-亚苯基)-二恶唑啉、2,2'-(1,4-亚苯基)二恶唑啉和2,2'-双(2-恶唑啉)中的一种或几种;所述环氧类扩链剂包含adr4400、kl-e4300和tn4300中的一种或几种。

14.本发明还提供了所述双组分自卷曲酚醛长丝的制备方法,包含下列步骤:

15.(1)将组分a和组分b分别通过单螺杆熔融后经计量泵计量进入复合纺丝组件;

16.(2)将熔融物顺次进行纺丝、温差牵伸和吸丝,得到初生丝;

17.(3)将初生丝进行交联,即得所述双组分自卷曲酚醛长丝。

18.作为优选,步骤(1)中组分a熔融顺次经过一区熔融a、二区熔融a、三区熔融a和四区熔融a;

19.所述一区熔融a的温度为85~95℃;所述二区熔融a的温度为110~130℃;所述三区熔融a的温度为120~160℃;所述四区熔融a的温度为130~200℃;

20.步骤(1)中组分b熔融顺次经过一区熔融b、二区熔融b、三区熔融b和四区熔融b;

21.所述一区熔融b的温度为85~100℃;所述二区熔融b的温度为110~150℃;所述三区熔融b的温度为130~180℃;所述四区熔融b的温度为140~220℃。

22.作为优选,步骤(2)中所述纺丝的温度为100~220℃,压力为0.5~5mpa,孔径为0.13~0.3mm。

23.作为优选,步骤(2)中所述温差牵伸为顺次经过导丝辊1、加热牵伸辊组和导丝辊2;

24.所述导丝辊1的牵伸速度为500~1800m/min;

25.所述加热牵伸辊组的牵伸速度为500~2000m/min,温度为30~60℃;

26.所述导丝辊2的牵伸速度为500~2000m/min;

27.作为优选,步骤(2)中所述吸丝的风速为10~60m/s。

28.作为优选,步骤(3)中所述交联为顺次进行预交联、升温交联、洗涤、干燥和高温交联;

29.所述预交联在交联剂中进行,所述交联剂中包含水、甲醛和盐酸;

30.所述水、甲醛和盐酸的质量比为60~80:10~20:10~20;

31.所述预交联的温度为10~30℃,时间为0.5~10h。

32.作为优选,所述升温交联为顺次进行的交联a、交联b和交联c;

33.交联a的目标温度为35~45℃,从预交联温度升温至交联a目标温度的升温速率为0.1~0.5℃/min,到达交联a目标温度后的保温时间为10~20min;

34.交联b的目标温度为45~55℃,从交联a目标温度升温至交联b目标温度的升温速率为0.1~0.5℃/min,到达交联b目标温度后的保温时间为10~20min;

35.交联c的目标温度为85~95℃,从交联b目标温度升温至交联c目标温度的升温速率为0.5~1℃/min,到达交联c目标温度后停止加热,开始降温;

36.所述洗涤的温度为20~50℃,时间为15~25min;所述干燥的温度为40~60℃;

37.所述高温交联的温度为180~250℃,时间为0.5~1.2h。

38.本发明提供了一种双组分自卷曲酚醛长丝,由组分a和组分b进行复合纺丝得到,组分a和组分b的质量比为60~90:10~40;组分a中酚醛树脂为90~98.9份、pbs系聚酯为1~9份、扩链剂为0.1~1份;组分b中酚醛树脂为74~84.9份、pbs系聚酯为15~25份、扩链剂为0.1~1份。本发明采用不同配比的双组分原料,制备得到了不同性能的改性酚醛树脂,然后将改性酚醛树脂进行复合纺丝得到酚醛长丝。本发明将酚醛长丝的原料进行合理的分配,引入pbs系聚酯可以在保证纤维阻燃性能的前提下提高其韧性,扩链剂的加入在进行熔融时可以对酚醛树脂进行改性,提高熔体强度,可纺性和纤维的力学性能。此外,本发明通

过调控扩链剂的添加比例,使其在纺丝体系中发生不均匀的扩链反应,从而使纺丝原料的分子量分布较大,结晶不均一,各处的收缩能力不一样,而且通过调控双组分的比例来控制双组分的收缩比,从而获得卷曲率更高且卷曲更稳定的自卷曲酚醛长丝。

39.本发明还提供了双组分自卷曲酚醛长丝的制备方法,将组分a和组分b分别在单螺杆中熔融后经计量泵计量进入复合纺丝组件;将熔融物顺次进行纺丝、温差牵伸和吸丝,得到初生丝;将初生丝进行交联,即得双组分自卷曲酚醛长丝。本发明提供的方法解决了酚醛纤维熔融纺丝不易获得长丝的问题,可直接制备连续的长丝束酚醛纤维,工段之间连续性好,可实现工艺连续化生产,纤维强度高。而且本发明克服了酚醛纤维偏脆、韧性差、力学性能低,不能进行后加工卷曲的难题,采用的双组分成分相同,配比不同,一方面使得两组分的收缩性不同,有利于自卷曲的产生,另一方面两组分的螺杆纺丝温度接近,更有利于纺丝的稳定性,从而获得稳定的卷曲纤维。

附图说明

40.图1为制备双组分自卷曲酚醛长丝的流程示意图。

具体实施方式

41.本发明提供了一种双组分自卷曲酚醛长丝,由包含下列质量比的原料制备得到:

42.组分a和组分b的质量比为60~90:10~40;

43.所述组分a包含下列质量份的原料:

44.酚醛树脂90~98.9份、pbs系聚酯1~9份、扩链剂0.1~1份;

45.所述组分b包含下列质量份的原料:

46.酚醛树脂74~84.9份、pbs系聚酯15~25份、扩链剂0.1~1份。

47.在本发明中,组分a和组分b的质量比为60~90:10~40,优选为70~80:20~30,更优选为74~76:24~26。

48.在本发明中,所述组分a包含下列质量份的原料:

49.酚醛树脂90~98.9份、pbs系聚酯1~9份、扩链剂0.1~1份。

50.在本发明中,组分a中酚醛树脂为90~98.9份,优选为91~98份,更优选为94~95份。

51.在本发明中,组分a中pbs系聚酯为1~9份,优选为2~8份,更优选为4~6份。

52.在本发明中,组分a中扩链剂为0.1~1份,优选为0.2~0.8份,更优选为0.4~0.6份。

53.在本发明中,所述组分b包含下列质量份的原料:

54.酚醛树脂74~84.9份、pbs系聚酯15~25份、扩链剂0.1~1份。

55.在本发明中,组分b中酚醛树脂为74~84.9份,优选为76~82份,更优选为78~80份。

56.在本发明中,组分b中pbs系聚酯为15~25份,优选为16~24份,更优选为18~22份。

57.在本发明中,组分b中扩链剂为0.1~1份,优选为0.2~0.8份,更优选为0.4~0.6份。

58.在本发明中,所述pbs系聚酯优选为聚丁二酸丁二醇酯、聚丁二酸-对苯二甲酸-丁二醇酯、聚丁二酸-己二酸-丁二醇酯和聚己二酸-对苯二甲酸丁二醇酯中的一种或几种。

59.在本发明中,所述扩链剂优选包含噁唑啉类扩链剂和/或环氧类扩链剂。

60.在本发明中,所述噁唑啉类扩链剂优选包含2,2'-(1,3-亚苯基)-二恶唑啉、2,2'-(1,4-亚苯基)二恶唑啉和2,2'-双(2-恶唑啉)中的一种或几种;所述环氧类扩链剂优选包含adr4400、kl-e4300和tn4300中的一种或几种。

61.本发明还提供了所述双组分自卷曲酚醛长丝的制备方法,包含下列步骤:

62.(1)将组分a和组分b分别通过单螺杆熔融后经计量泵计量进入复合纺丝组件;

63.(2)将熔融物顺次进行纺丝、温差牵伸和集丝,得到初生丝;

64.(3)将初生丝进行交联,即得所述双组分自卷曲酚醛长丝。

65.在本发明中,制备双组分自卷曲酚醛长丝的流程示意图如图1所示。

66.在本发明中,步骤(1)中组分a熔融顺次经过一区熔融a、二区熔融a、三区熔融a和四区熔融a。

67.在本发明中,所述一区熔融a的温度优选为85~95℃,进一步优选为86~94℃,更优选为88~92℃。

68.在本发明中,所述二区熔融a的温度优选为110~130℃,进一步优选为115~125℃,更优选为110~120℃。

69.在本发明中,所述三区熔融a的温度优选为120~160℃,进一步优选为130~150℃,更优选为135~145℃。

70.在本发明中,所述四区熔融a的温度优选为130~200℃,进一步优选为150~180℃,更优选为160~170℃。

71.在本发明中,步骤(1)中组分b熔融顺次经过一区熔融b、二区熔融b、三区熔融b和四区熔融b。

72.在本发明中,所述一区熔融b的温度优选为85~100℃,进一步优选为88~97℃,更优选为90~95℃。

73.在本发明中,所述二区熔融b的温度优选为110~150℃,进一步优选为120~140℃,更优选为125~135℃。

74.在本发明中,所述三区熔融b的温度优选为130~180℃,进一步优选为140~170℃,更优选为150~160℃。

75.在本发明中,所述四区熔融b的温度优选为140~220℃,进一步优选为160~200℃,更优选为175~185℃。

76.在本发明中,将组分a和组分b分别进行熔融,得到熔融状态下的组分a和组分b,然后将熔融后的两个组分分别通过计量泵后同时进入复合纺丝组件进行纺丝。

77.在本发明中,步骤(2)中所述纺丝的温度优选为100~220℃,进一步优选为130~170℃,更优选为145~155℃;压力优选为0.5~5mpa,进一步优选为1~4mpa,更优选为2~3mpa;孔径优选为0.13~0.3mm,进一步优选为0.15~0.28mm,更优选为0.18~0.25mm。

78.在本发明中,步骤(2)中所述温差牵伸为顺次经过导丝辊1、加热牵伸辊组和导丝辊2;

79.在本发明中,所述导丝辊1的牵伸速度优选为500~1800m/min,进一步优选为700

~1500m/min,更优选为900~1200m/min。

80.在本发明中,所述加热牵伸辊组的牵伸速度优选为500~2000m/min,进一步优选为800~1800m/min,更优选为1000~1500m/min;温度优选为30~60℃,进一步优选为32~50℃,更优选为34~45℃。

81.在本发明中,所述加热牵伸辊组的导辊数量优选为1~6个,进一步优选为2~5个,更优选为3~4个。

82.在本发明中,通过将导丝辊1、加热牵伸辊组和导丝辊2的牵伸比设定在一定的范围内,保证长丝顺利牵伸和传送。

83.在本发明中,所述导丝辊2的牵伸速度优选为500~2000m/min,进一步优选为800~1800m/min,更优选为1000~1500m/min。

84.在本发明中,步骤(2)中所述吸丝的风速优选为10~60m/s,进一步优选为20~50m/s,更优选为25~45m/s。

85.在本发明中,经集丝器进行集丝,由传输带输送至收丝装置,获得酚醛纤维初生丝。

86.在本发明中,步骤(3)中所述交联优选为顺次进行预交联、升温交联、洗涤、干燥和高温交联。

87.在本发明中,所述预交联在交联剂中进行,所述交联剂中包含水、甲醛和盐酸。

88.在本发明中,所述水、甲醛和盐酸的质量比优选为60~80:10~20:10~20,进一步优选为65~75:12~18:12~18,更优选为68~72:14~16:14~16。

89.在本发明中,所述预交联的温度优选为10~30℃,进一步优选为12~28℃,更优选为15~25℃;时间优选为0.5~10h,进一步优选为1~9h,更优选为3~7h。

90.在本发明中,所述升温交联优选为顺次进行的交联a、交联b和交联c。

91.在本发明中,交联a的目标温度优选为35~45℃,进一步优选为36~44℃,更优选为38~42℃;从预交联温度升温至交联a目标温度的升温速率优选为0.1~0.5℃/min,进一步优选为0.2~0.4℃/min,更优选为0.25~0.35℃/min;到达交联a目标温度后的保温时间优选为10~20min,进一步优选为12~18min,更优选为14~16min。

92.在本发明中,交联b的目标温度优选为45~55℃,进一步优选为46~54℃,更优选为48~52℃;从交联a目标温度升温至交联b目标温度的升温速率优选为0.1~0.5℃/min,进一步优选为0.2~0.4℃/min,更优选为0.25~0.35℃/min;到达交联b目标温度后的保温时间优选为10~20min,进一步优选为12~18min,更优选为14~16min。

93.在本发明中,交联c的目标温度优选为85~95℃,进一步优选为86~94℃,更优选为88~92℃;从交联b目标温度升温至交联c目标温度的升温速率优选为0.5~1℃/min,进一步优选为0.6~0.9℃/min,更优选为0.7~0.8℃/min;到达交联c目标温度后停止加热,开始降温。

94.在本发明中,所述洗涤的温度优选为20~50℃,进一步优选为25~45℃,更优选为30~40℃;时间优选为15~25min,进一步优选为16~24min,更优选为18~22min;所述干燥的温度优选为40~60℃,进一步优选为45~55℃,更优选为48~52℃。

95.在本发明中,所述高温交联的温度优选为180~250℃,进一步优选为200~230℃,更优选为210~220℃;时间优选为0.5~1.2h,进一步优选为0.7~1h,更优选为0.8~0.9h。

96.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

97.实施例1

98.组分a为94.5份酚醛树脂、5份聚丁二酸丁二醇酯、0.5份2,2'-(1,3-亚苯基)-二恶唑啉;组分b为79.5份酚醛树脂、20份聚丁二酸-对苯二甲酸-丁二醇酯、0.5份adr4400;组分a和组分b的质量比为75:25。

99.将组分a和组分b经单螺杆分别熔融,组分a中控制一区熔融a的温度为90℃,二区熔融a的温度为120℃,三区熔融a的温度为140℃,四区熔融a的温度为170℃;组分b中控制一区熔融b的温度为95℃、二区熔融b的温度为130℃,三区熔融b的温度为160℃,四区熔融b的温度为180℃;两种组分熔融完成后,分别通过计量泵同时进入复合纺丝组件中,在170℃、1mpa、0.2mm条件下纺出细丝;然后将细丝依次绕过导辊1、加热牵伸辊组和导辊2,导辊1的牵伸速度为900m/min,加热牵伸辊组的牵伸速度为1000m/min,温度为45℃,加热牵伸辊组的导辊数量为6个,导辊2的速度为1000m/min。将通过导辊2的细丝送入集丝器中,集丝的风速为18m/s,经集丝器进行集丝后由传送带送至收丝装置,获得酚醛纤维初生丝。将初生丝置于交联剂(水、甲醛和盐酸的质量比为70:15:15)中,控制温度为25℃,时间为3h完成预交联,然后从25℃以0.5℃/min速率升温至45℃保温20min;然后从45℃以0.5℃/min速率升温至55℃保温20min;然后从55℃以0.5℃/min速率升温至95℃停止加热,开始降温,温度降至30℃时用水洗涤20min,然后在50℃干燥至恒重,干燥结束后在250℃交联0.5h,即得双组分自卷曲酚醛长丝。

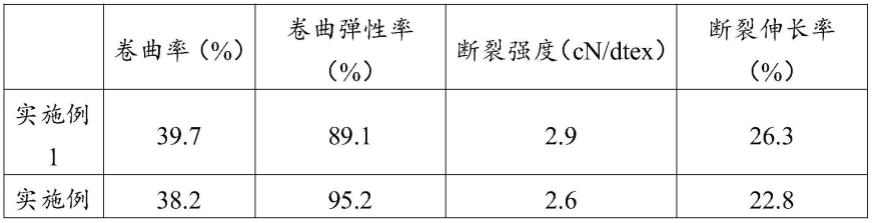

100.将本实施例制备的双组分自卷曲酚醛长丝进行性能测试,结果记录在表1中。

101.实施例2

102.组分a为90.8份酚醛树脂、9份聚丁二酸-己二酸-丁二醇酯、0.2份tn4300;组分b为84.9份酚醛树脂、15份聚己二酸-对苯二甲酸丁二醇酯、0.1份2,2'-双(2-恶唑啉);组分a和组分b的质量比为68:32。

103.将组分a和组分b经单螺杆分别熔融,组分a中控制一区熔融a的温度为85℃,二区熔融a的温度为110℃,三区熔融a的温度为135℃,四区熔融a的温度为165℃;组分b中控制一区熔融b的温度为85℃、二区熔融b的温度为115℃,三区熔融b的温度为140℃,四区熔融b的温度为170℃;两种组分熔融完成后,分别通过计量泵同时进入复合纺丝组件中,在170℃、1.5mpa、0.25mm条件下纺出细丝;然后将细丝依次绕过导辊1、加热牵伸辊组和导辊2,导辊1的牵伸速度为1000m/min,加热牵伸辊组的牵伸速度为1100m/min,温度为40℃,加热牵伸辊组的导辊数量为4个,导辊2的速度为1100m/min。将通过导辊2的细丝送入集丝器中,集丝的风速为20m/s,经集丝器进行集丝后由传送带送至收丝装置,获得酚醛纤维初生丝。将初生丝置于交联剂(水、甲醛和盐酸的质量比为65:17:18)中,控制温度为20℃,时间为5h完成预交联,然后从20℃以0.2℃/min速率升温至40℃保温10min;然后从40℃以0.2℃/min速率升温至50℃保温20min;然后从50℃以0.8℃/min速率升温至90℃后开始降温,温度降至35℃时用水洗涤15min,然后在60℃干燥至恒重,干燥结束后在220℃交联0.8h,即得双组分自卷曲酚醛长丝。

104.将本实施例制备的双组分自卷曲酚醛长丝进行性能测试,结果记录在表1中。

105.实施例3

106.组分a为97份酚醛树脂、2.7份聚丁二酸丁二醇酯、0.3份kl-e4300;组分b为74.6份酚醛树脂、25份聚丁二酸-己二酸-丁二醇酯、0.4份2,2'-(1,4-亚苯基)二恶唑啉;组分a和组分b的质量比为80:20。

107.将组分a和组分b经单螺杆分别熔融,组分a中控制一区熔融a的温度为88℃,二区熔融a的温度为110℃,三区熔融a的温度为125℃,四区熔融a的温度为145℃;组分b中控制一区熔融b的温度为90℃、二区熔融b的温度为115℃,三区熔融b的温度为135℃,四区熔融b的温度为160℃;两种组分熔融完成后,分别通过计量泵同时进入复合纺丝组件中,在145℃、2mpa、0.3mm条件下纺出细丝;然后将细丝依次绕过导辊1、加热牵伸辊组和导辊2,导辊1的牵伸速度为1200m/min,加热牵伸辊组的牵伸速度为1500m/min,温度为35℃,加热牵伸辊组的导辊数量为3个,导辊2的速度为1500m/min。将通过导辊2的细丝送入集丝器中,吸丝的风速为25m/s,经集丝器进行集丝后由传送带送至收丝装置,获得酚醛纤维初生丝。将初生丝置于交联剂(水、甲醛和盐酸的质量比为75:30:32)中,控制温度为30℃,时间为1.5h完成预交联,然后从30℃以0.5℃/min速率升温至45℃保温20min;然后从45℃以0.5℃/min速率升温至55℃保温20min;然后从55℃以1℃/min速率升温至95℃后开始降温,温度降至25℃时用水洗涤20min,然后在45℃干燥至恒重,干燥结束后在200℃交联1h,即得双组分自卷曲酚醛长丝。

108.将本实施例制备的双组分自卷曲酚醛长丝进行性能测试,结果记录在表1中。

109.表1性能测试结果

[0110][0111][0112]

由以上实施例可知,本发明提供了一种双组分自卷曲酚醛长丝,本发明采用双组分原料,制备得到了不同性能的改性酚醛树脂,然后将改性酚醛树脂进行复合纺丝制备得到酚醛长丝。本发明将酚醛长丝的原料进行合理的分配,引入pbs系聚酯可以在保证纤维阻燃性能的前提下提高其韧性,扩链剂的加入在进行熔融时可以对酚醛树进行改性,提高熔体强度、可纺性和纤维的力学性能。同时通过调控扩链剂的添加比例,从而使纺丝原料的分子量分布不均,导致结晶不均一,各处的收缩能力不一样,而且通过调控双组分的比例来控制双组分的收缩比,从而获得卷曲率更高且卷曲更稳定的自卷曲酚醛长丝。

[0113]

本发明提供的方法解决了酚醛纤维熔融纺丝不易获得长丝的问题,可直接制备连续的长丝束酚醛纤维,工段之间连续性好,可实现工艺连续化生产,纤维强度高,卷曲率达到45.3%,卷曲弹性率达到95.2%,断裂强度达到3.5cn/dtex,断裂伸长率达到26.8%。

[0114]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人

员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1