一种有机硅纸张隔离剂制备方法与流程

1.本发明涉及有机硅隔离剂技术领域,特别涉及一种有机硅纸张隔离剂制备方法。

背景技术:

2.有机硅纸张隔离剂又称剥离剂,纸张防粘剂,纸张离型剂。由于其具有毒性低,表面能小,与基材的湿润性好、温度适应范围广、对胶粘剂迁移性小等特性而成为应用最广的隔离剂。广泛应用于纸品、压敏胶、自粘胶带、胶粘带、人造革制品、合成纤维纺丝等产品,是一种市场巨大,前景广阔的有机硅材料。

3.无溶剂型有机硅隔离剂是有机硅隔离剂发展的趋势所在。采用端基为乙烯基的聚硅氧烷和含氢聚甲基硅氧烷在铂或铑的存在下于一定温度下固化成膜。其特点是没有溶剂,无环境污染,能耗低,由于不产生低沸点物质,故成膜连续无针眼,其防粘效果位于三种隔离剂之首。但由于其不含水或溶剂等组分,只能直接涂刷,这种情况导致了涂敷工艺较难,涂布量不易控制,原料消耗大,成本较高。而且,有机硅纸张隔离剂产品主要被美国dowcorning、德国wacker等少数国外大公司垄断,据初步统计,我国90%以上的含硅隔离剂依赖于国外进口。因此,亟需开发一种有机硅纸张隔离剂,改善现有技术中涂敷工艺较难的问题,并且能够在一定程度上缓解进口的需求。

技术实现要素:

4.本发明的目的是提供一种有机硅纸张隔离剂制备方法,可以解决现有技术中涂敷工艺难的问题。

5.本发明的目的是通过以下技术方案实现的:

6.一种有机硅纸张隔离剂制备方法,包括以下步骤:

7.步骤s1、配制铑含量为0.005%的铑催化剂溶液,配置纯度大于99%的抑制剂溶液;按重量份取铑催化剂溶液3份~7份,取抑制剂溶液20份,混合搅拌10min;

8.步骤s2、加入重量份为500份的粘度为350mpa.s的端乙烯基硅油,继续混合搅拌10min;

9.步骤s3、加入重量份为40份~60份的改性含氢硅油,继续混合搅拌10min;

10.步骤s4、反应结束后迅速手工涂布,涂布后的纸张在150℃下烘5min,待隔离剂完全固化后形成隔离膜。

11.一种有机硅纸张隔离剂制备方法,包括以下步骤:

12.步骤s1、配制铂含量为0.005%的铂催化剂溶液,配置纯度大于99%的抑制剂溶液;按重量份取铂催化剂溶液5份~7份,取抑制剂溶液20份,混合搅拌10min;

13.步骤s2、加入重量份为500份的粘度为350mpa.s的端乙烯基硅油,继续混合搅拌10min;

14.步骤s3、加入重量份为40份~60份的改性含氢硅油,继续混合搅拌10min;

15.步骤s4、反应结束后迅速手工涂布,涂布后的纸张在150℃下烘5min,待隔离剂完

全固化后形成隔离膜。

16.进一步的,所述抑制剂溶液选择乙炔基环己醇溶液。

17.进一步的,所述的端乙烯基硅油采用自制的端乙烯基硅油,其制备方法如下:

18.在三口瓶中加入重量份的二甲基硅氧烷混合环体1000份、四甲基二乙烯基二硅氧烷19份和四甲基氢氧化铵碱胶7份~8份,升温至105℃进行开环聚合反应,反应结束后再次升温至105℃对四甲基氢氧化胺通过高温分解、真空脱低制得350mpa.s粘度的端乙烯基硅油。

19.进一步的,所述改性含氢硅油的含氢量为1.35%。

20.进一步的,所述改性含氢硅油采用间歇法制备,制备过程如下:

21.在三口瓶中加入重量份1000份含氢量为1.6%的含氢硅油、10份铂催化剂和5份改性剂,升温至60℃,反应一段设定的时间段后,升温至80℃真空脱低2h,得到改性含氢硅油。

22.进一步的,所述改性含氢硅油采用连续法制备,制备过程如下:

23.在管式连续流装置中加入重量份1000份含氢量为1.6%的含氢硅油、10份铂催化剂和5份改性剂,开启循环泵及加热系统升温60℃,反应一段设定的时间段后,升温至60~80℃真空脱低2h,得到改性含氢硅油。

24.进一步的,所述改性剂为丙烯酸或对甲苯异氰酸酯。

25.本发明的有机硅纸张隔离剂制备方法,主要通过不同乙烯基硅油选择,同时配合改性含氢硅油的优化以及催化剂的选择,并最终将三个组分以合理的配比制成隔离剂,使产品涂布固化后能够达到市面上主流同品类隔离剂的性能水平。在一定程度上缓解进口的需求,并且在手工涂布的情况下,涂布纸张的剥离力相对稳定且处于较低范围内。

附图说明

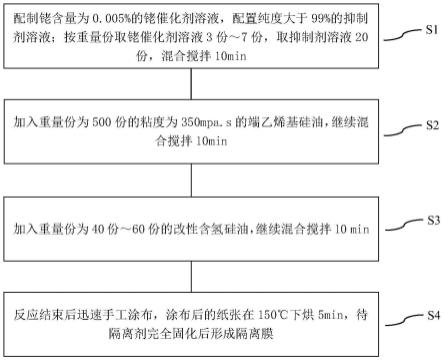

26.图1为本发明的有机硅纸张隔离剂制备方法的一种实施方式流程图;

27.图2为本发明的有机硅纸张隔离剂制备方法的另一种实施方式流程图。

具体实施方式

28.下面结合附图对本公开实施例进行详细描述。

29.以下通过特定的具体实例说明本公开的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本公开的其他优点与功效。显然,所描述的实施例仅仅是本公开一部分实施例,而不是全部的实施例。本公开还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本公开的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

30.本发明的有机硅纸张隔离剂制备方法,包括以下步骤:

31.步骤s1、配制铑含量为0.005%的铑催化剂溶液或铂含量为0.005%的铂催化剂溶液,配置纯度大于99%的抑制剂溶液;按重量份取铑催化剂溶液3份~7份或铂催化剂溶液5份~7份,取抑制剂溶液20份,混合搅拌10min。

32.本发明中,抑制剂溶液选择乙炔基环己醇溶液。

33.步骤s2、加入重量份为500份的粘度为350mpa.s的端乙烯基硅油,继续混合搅拌10min。

34.进一步的,本发明的端乙烯基硅油采用自制的端乙烯基硅油,其制备方法如下:

35.在三口瓶中加入二甲基硅氧烷混合环体(dmc)1000g、四甲基二乙烯基二硅氧烷19g和四甲基氢氧化铵碱胶7g~8g,升温至105℃进行开环聚合反应,反应结束后再次升温至105℃对四甲基氢氧化胺通过高温分解、真空脱低制得350mpa.s粘度的端乙烯基硅油。

36.三口瓶采用2000ml的三口瓶。

37.步骤s3、加入重量份为40份~60份的改性含氢硅油,继续混合搅拌10min。

38.进一步的,在本技术的一种优选实施方式中,改性含氢硅油的含氢量为1.35%。

39.进一步的,在本技术的一种优选实施方式中,改性含氢硅油的含氢量为1.35%,其制备可以采用间歇法或连续发,具体过程如下:

40.间歇法:在三口瓶中加入重量份1000份含氢硅油(含氢量为1.6%)、10份铂催化剂和5份改性剂,升温至60℃,反应一段设定的时间段后,升温至80℃真空脱低2h,得到改性含氢硅油。三口瓶采用2000ml的三口瓶。

41.改性剂为丙烯酸或对甲苯异氰酸酯。

42.连续法:在管式连续流装置中加入重量份1000份含氢硅油(含氢量为1.6%)、10份铂催化剂和5份改性剂,开启循环泵及加热系统升温60℃,反应一段设定的时间段后,升温至60~80℃真空脱低2h,得到改性含氢硅油。

43.改性剂为丙烯酸或对甲苯异氰酸酯。

44.步骤s4、反应结束后迅速手工涂布,涂布后的纸张在150℃下烘5min,待隔离剂完全固化后形成隔离膜。

45.下面采用具体的实验数据对本技术的有机硅纸张隔离剂制备方法进一步说明:

46.实验所用原料如表1所示:

[0047][0048]

表1实验原料

[0049]

当铂催化剂用量10g,含氢量为1.6%的含氢硅油1000g,改性剂用量5g,反应温度60℃,真空脱低时间为2h时,测试连续法与间歇法对改性含氢硅油品质的影响,如表2所示:

[0050][0051]

表2连续法与间歇法对改性含氢硅油品质的影响

[0052]

由表2可以明显看出,改性剂采用丙烯酸比采用对甲苯异氰酸酯的有益效果略为

逊色。改性剂采用丙烯酸,挥发分比较难脱干净,且含氢量几乎没变,原因为丙烯酸和含氢硅油相容性差,反应速度缓慢所致。在间歇法中,当反应时间为6h、脱低温度为80℃时,反应较为充分。如果缩短反应时间,则反应不完全,且挥发分会增加。而连续法中,当反应时间为4~6h,脱低温度为60~80℃,反应完全。如果再继续缩短反应时间,也会导致反应不完全,挥发分会增加。综上,采用连续法工艺制备的改性含氢硅油,会比采用间歇法制备的改性含氢硅油更节省时间。连续法工艺可以实现优异的传质传热,从而缩短反应时间,并降低改性含氢硅油的挥发分,这对于节能降耗及在纸张隔离剂这类对于硅油挥发分要求较高应用场景中具有显著的优势。

[0053]

实验证明,本发明采用改性剂改性的含氢硅油,比含氢量为1.6%的未改性含氢硅油,制成的隔离剂经涂布后,剥离力更优。

[0054]

称取铂催化剂用量0.05g,抑制剂用量0.2g,乙烯基硅油用量5.0g,通过用对甲苯异氰酸酯对含氢量为1.6%含氢硅油进行改性前后及其用量对涂布纸样剥离力的影响,分别进行了三组实验,改性后含氢硅油的含氢量为1.35%,剥离力检测数据如表3所示:

[0055][0056]

表3含氢硅油改性前、后对产品性能的影响

[0057]

从表3可以看出,含氢硅油经过对甲苯异氰酸酯改性后,剥离力下降。改性后的含氢硅油用量0.4~0.6g时剥离力为20~30g,为中剥离。

[0058]

在常温下测得的剥离力数据,叫做常温剥离力,单位是n/25mm,例如0.05n/25mm,即为5g的剥离力。根据剥离力数值的不同,分为不同的区间,3~5g的剥离力,俗称为超轻剥离;15g左右的剥离力,称为轻剥离;20~30g的剥离力,称为中剥离;40~60g的剥离力,俗称为重剥离;100g以上的剥离力,俗称为超重剥离。而太高和太低的剥离力,无太大实际应用意义,中剥离的剥离力最优。

[0059]

当采用对甲苯异氰酸酯改性含氢硅油(含氢量1.35%)用量为0.4g,抑制剂用量0.2g,乙烯基硅油用量5.0g时,通过改变催化剂类型及用量对产品性能的影响,分别进行了三组实验,剥离力检测数据如表4所示:

[0060][0061][0062]

表4催化剂类型及用量对产品性能的影响

[0063]

从表4可以看出,当铑金催化剂的用量在0.03~0.07g或铂金催化剂用量在0.05g时,剥离力在0.2~0.3n/25mm,隔离膜颜色为无色透明,效果最佳。当铂金催化剂用量在0.03g时,剥离力为0.371n/mm,数值偏大,而用量在0.07g时,隔离膜发黄,所以如果选择铂金催化剂,用量在0.05g时,剥离力为中剥离,隔离膜颜色为无色透明,效果最佳。因铑金价格较高,考虑到成本及产品综合性能,当对甲苯异氰酸酯改性含氢硅油(含氢量1.35%)用量为0.4g,抑制剂用量0.2g,乙烯基硅油用量5.0g时,催化剂选用铂含量为0.005%铂金催化剂,用量0.05g,可以达到最佳的使用效果。

[0064]

采用本发明的方法制成的纸张隔离剂,对涂布后的离型纸的剥离力进行老化测试。对表5中的序号1、2、3的涂布纸样进行老化试验,随后进行剥离力检测。由序号1、2、3涂布纸样上取下测试条,用长度为175mm,宽度为25mm的标准胶带,轻微指压贴与样品上。用切纸刀切下样品。用滚轮来回滚压两次,速度10mm/s。将待测的样品叠放在一不锈钢板上,上面覆盖一块平的不锈钢板,不锈钢板上置放10块玻璃板,以此来提供对纸张3kg的压力。将处理好的样品放在70℃的烘箱中加速老化实验的进行,时间为20h,从而保证待测样品与胶带有充分的接触。20h以后,取出样品,在23℃恒温恒湿条件下放置4h,随后进行剥离力测试。老化试验后待测纸样的剥离力见表5:

[0065]

序号老化前剥离力/n/25mm老化后剥离力/n/25mm10.01210.37620.03440.451

[0066]

表5老化试验后检测的剥离力数据

[0067]

老化试验实质是模拟正常纸样在贴上胶带后半年的变化情况,故老化后的剥离力应略有增加,且纸样涂布越好,老化后纸样的剥离力变化就越小。市场上销售的纸样做老化试验的剥离力标准不超过0.4n/25mm。表5所示纸样老化后的剥离力增大明显,但基本都在普通标准范围内。

[0068]

在本发明的描述中,需要理解的是,术语“中间”、“长度”、“上”、“下”、“前”、“后”、“竖直”、“水平”、“内”、“外”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0069]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0070]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0071]

以上仅为说明本发明的实施方式,并不用于限制本发明,对于本领域的技术人员来说,凡在本发明的精神和原则之内,不经过创造性劳动所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1