一种光泽水印防伪卡纸及其生产方法与流程

1.本发明涉及防伪纸制作技术领域,具体地说是一种光泽水印防伪卡纸及其生产方法。

背景技术:

2.众所周知,随着社会经济的不断发展,防伪成为扼制不法分子造假制假的主要手段,纸张防伪作为防伪的一种重要形式,一直被人们所采用,如货币的防伪,出生证、结婚证、军人证、房产证、毕业证、商标注册证等各种证件的防伪,金融银行系统的支票、存折的防伪,演出门票、代金券的防伪,药签、酒盒、服装标签等各种高档包装、标签的防伪等等都采用了不同类型的纸张防伪形式。

3.目前,水印防伪作为一个具有近百年的防伪形式,被广泛采用,它以其容易大众识别的特点,取得了有效的防伪效果。但水印的鉴别需在透光的情况下,可以看到纸张中带有的黑水印或白水印,当水印防伪纸张放在桌面,或背面复合厚的硬纸板,在不透明的情况下就不易辨别,这样严重影响了水印防伪纸贴合在灰板纸上在防伪包装上的应用。

技术实现要素:

4.本发明的目的是解决上述现有技术的不足,在水印防伪技术基础上,提高了防伪纸张的直观可视的防伪特征,纸张水印图文部分带有光泽,水印图文部分的光泽明显的高于其他部分的光泽,纸张无论在透光还是不透光的情况下都可以很容易的发现其表面有带有光泽的水印图文,使防伪特征更容易鉴别,这种防伪形式生产简单,防伪特征明显,容易鉴别,可将水印应用到卡纸的包装防伪上,拓展了防伪纸的应用范围。

5.本发明解决其技术问题所采用的技术方案是:一种光泽水印防伪卡纸,其特征在于该光泽水印防伪卡纸包括面层纸、中层纸和底层纸,所述的面层纸为带有黑水印图文的防伪纸层,面层纸、中层纸和底层纸结合成一张250g/m

2-420g/m2光泽水印防伪卡纸。

6.本发明所述的面层纸中的黑水印图文部分的浆料层比非图文部分的浆层厚,厚度差为1.0-2.0mm。

7.一种光泽水印防伪卡纸的生产方法,其特征在于该生产方法步骤为采用三叠网纸机生产,三叠网纸机的第一层网和第二层网形成的纸页为平面纸,第三层网形成的纸页为带有黑水印图文的防伪纸,三层纸叠和在一起,第一、第二层网形成的纸页为纸张的底层纸和中层纸,第三张网形成的纸页为带黑水印图文的防伪纸层,上述的面层纸中黑水印图文部分浆料层比非图文部分的浆层厚,形成黑水印,面层纸、中层纸和底层纸三层纸结合成一张纸后,经压榨、施胶前干燥、表面施胶、施胶后干燥、压光、卷取形成一张带有水印图文且水印图文部分光泽明显高于非水印图文部分的光泽水印防伪纸张。

8.本发明所述的表面施胶采用聚乙烯醇、氧化淀粉、聚乙烯蜡、烷基烯酮二聚体(akd),聚乙烯醇、氧化淀粉赋予纸面施胶、成膜性能,聚乙烯蜡、akd赋予纸面纸一层蜡层,

带有蜡层的纸页受压后纸面带黑水印图文的高点产生高的光泽。

9.本发明所述的聚乙烯醇与氧化淀粉的比例为10:0-0:10,聚乙烯蜡相对聚乙烯醇和氧化淀粉的总绝干重量的比为5-20%,akd相对聚乙烯醇和氧化淀粉的总绝干重量的比为10-30%。

10.本发明所述的三叠网纸机的第一层网为长网或圆网,第二层网为长网或圆网,第三层网为圆网。

11.本发明所述的第三层网的圆网结构为圆网的外壁上焊接凹陷的水印网,水印网的深度为1.5-2.2mm。

12.本发明所述的底层纸浆料采用针叶木浆纤维、阔叶木浆纤维、草类浆料纤维(如麦草浆、蔗渣浆、芦苇浆、稻草浆、龙须草浆等)、竹浆纤维、棉浆纤维中的两种或几种配比使用。混合打浆处理,浆料叩解度35-45osr,抄造出表面细腻的底层纸。

13.本发明所述的中层纸浆料配比,针叶木浆纤维、阔叶木浆纤维、磨木桨纤维、草类浆料纤维(如麦草浆、蔗渣浆、芦苇浆、稻草浆、龙须草浆等)、竹浆纤维中的两种或几种配比使用。混合打浆处理,浆料叩解度28

‑‑

45osr。中层浆料可采用原本浆料颜色,也可以将中层纸进行轻微的染色处理,形成与面层纸和底层纸带有颜色差别的有色纸层。增加水印表面颜色与非水印处纸面颜色的对比度。

14.本发明所述的面层带图文图形层纸浆料采用针叶木浆纤维、阔叶木浆纤维、棉浆纤维中的两种或三种。混合打浆处理,打浆叩解度42-55osr。抄纸过程中打浆处理后的浆料可以将网上的凹陷图文图形完全填充满,并能完全的从凹陷部位转移出来,形成图文部分浆层厚度大于其余部分的浆层厚度。

15.本发明所述的干燥步骤为:经在表面施胶的工艺后通过热风烘箱,将纸张表面的施胶液进行无接触干燥,然后进入烘缸干燥。

16.本发明所述的压光具体步骤为:经过表面施胶后干燥的工艺后,表面含有聚乙烯蜡和akd的纸张再通过压光辊,在80-120kn/m的线压力下进行压光处理,带有黑水印图文部分浆层厚,压力比无图文部分的压力大,压力大的部分即图文部分的光泽得到明显增加,图文部分光泽度在16-25%(75

°

角),无图文部分光泽度在8-12%(75

°

角),形成了光泽水印防伪卡纸。

17.本发明的有益效果如下:1、光泽水印防伪卡纸在纸张平放时可明显的看到带有高光泽的水印防伪图案,在纸张透光下也可以看到水印防伪图案,比普通水印防伪纸张增加了平视可鉴别的功能,另外解决了高定量水印防伪纸张水印清晰度差,难鉴别问题,大大的提高了水印防伪纸生产定量,最高可生产420g/m2的水印防伪卡纸,拓展了水印防伪纸应用范围,可直接应用于高定量卡纸的防伪包装上,如酒类、茶叶、服装、化妆品等产品的防伪包装,解决了水印防伪纸在高档包装时因贴合卡纸,不透光影响水印清晰度问题。

18.2、由于经表面施胶后通过热风烘箱,将纸张表面的施胶液进行干燥,然后进入烘缸干燥,在纸张表面的烷基烯酮二聚体中的内酯环打开,疏水的蜡质基团-r排列在纸张表面,与聚乙烯蜡液一起在纸张表面形成一层蜡层,经压光机压光后,浆层厚的黑水印图文部分受到的压力大于其余无图文部分,纸面蜡层在压力的作用下,图文部分与其余无图文部分纸面有明显的光泽差,这种光泽高的图文部分在对纸张进行平视时就可以看到,除了透

视可看到黑水印外,又增加了表面光泽防伪特征,防伪特征更加明显,即使在不透光的情况下也可以看到,更容易识别。

19.3、本发明由于形成的光泽水印防伪卡纸直接经过造纸工艺一步成型,不需要多余的喷涂、金属线预埋等工艺,工艺步骤简单,最重要的是在造纸过程中,带有黑水印图文的防伪纸层为面层纸,防伪标识是在面层纸上,通过压制后的防伪标识更加明显,不透光可看到防伪标识。

附图说明

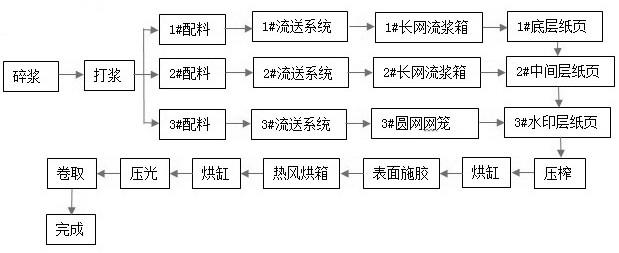

20.图1是本发明的三叠网纸机采用长网、长网和圆网组合的生产工艺流程图结构。

21.图2是本发明的三叠网纸机采用长网、圆网和圆网组合的生产工艺流程图结构。

22.图3是本发明的三叠网纸机采用圆网、圆网和圆网组合的生产工艺流程图结构。

23.图4是实施例1、实施例4菊花图案的光泽水印防伪卡纸示意图。

24.图5是实施例2梅花图案的光泽水印防伪卡纸示意图。

25.图6是实施例3、实施例5五角星图案的光泽水印防伪卡纸示意图。

具体实施方式

26.下面结合附图对本发明进一步说明:如附图所示,一种光泽水印防伪卡纸,其特征在于该光泽水印防伪卡纸包括面层纸、中层纸和底层纸,所述的面层纸为带有黑水印图文的防伪纸层,面层纸、中层纸和底层纸结合成一张250g/m

2-420g/m2光泽水印防伪卡纸。

27.进一步,所述的面层纸中的黑水印图文部分的浆料层比非图文部分的浆层厚,厚度差为1.0-2.0mm,该浆层厚指的是压制后的卡纸内的黑水印图文部分的厚度。

28.一种光泽水印防伪卡纸的生产方法,其特征在于该生产方法步骤为采用三叠网纸机生产,三叠网纸机的第一层网和第二层网形成的纸页为平面纸,第三层网形成的纸页为带有黑水印图文的防伪纸,三层纸叠和在一起,第一、第二层网形成的纸页为纸张的底层纸和中层纸,第三张网形成的纸页为带黑水印图文的防伪纸层,上述的面层纸中黑水印图文部分浆料层比非图文部分的浆层厚,形成黑水印,面层纸、中层纸和底层纸三层纸结合成一张纸后,经压榨、施胶前干燥、表面施胶、施胶后干燥、压光、卷取形成一张带有水印图文且水印图文部分光泽明显高于非水印图文部分的光泽水印防伪纸张。

29.进一步,所述的表面施胶采用聚乙烯醇、氧化淀粉、聚乙烯蜡、烷基烯酮二聚体(akd),聚乙烯醇、氧化淀粉赋予纸面施胶、成膜性能,聚乙烯蜡、akd赋予纸面纸一层蜡层,带有蜡层的纸页受压后纸面带黑水印图文的高点产生高的光泽。

30.进一步,所述的聚乙烯醇与氧化淀粉的比例为10:0-0:10,聚乙烯蜡相对聚乙烯醇和氧化淀粉的总绝干重量的比为5-20%,akd相对聚乙烯醇和氧化淀粉的总绝干重量的比为10-30%。

31.进一步,所述的三叠网纸机的第一层网为长网或圆网,第二层网为长网或圆网,第三层网为圆网。

32.进一步,所述的第三层网的圆网结构为圆网的外壁上焊接凹陷的水印网,水印网的深度为1.5-2.2mm。

33.进一步,所述的底层纸浆料采用针叶木浆纤维、阔叶木浆纤维、草类浆料纤维(如麦草浆、蔗渣浆、芦苇浆、稻草浆、龙须草浆等)、竹浆纤维、棉浆纤维中的两种或几种配比使用。混合打浆处理,浆料叩解度35-45osr,抄造出表面细腻的底层纸。

34.进一步,所述的中层纸浆料配比,针叶木浆纤维、阔叶木浆纤维、磨木桨纤维、草类浆料纤维(如麦草浆、蔗渣浆、芦苇浆、稻草浆、龙须草浆等)、竹浆纤维中的两种或几种配比使用。混合打浆处理,浆料叩解度28

‑‑

45osr。中层浆料可采用原本浆料颜色,也可以将中层纸进行轻微的染色处理,形成与面层纸和底层纸带有颜色差别的有色纸层。增加水印表面颜色与非水印处纸面颜色的对比度。

35.进一步,所述的面层带图文图形层纸浆料采用针叶木浆纤维、阔叶木浆纤维、棉浆纤维中的两种或三种。混合打浆处理,打浆叩解度42-55osr。抄纸过程中打浆处理后的浆料可以将网上的凹陷图文图形完全填充满,并能完全的从凹陷部位转移出来,形成图文部分浆层厚度大于其余部分的浆层厚度。

36.进一步,所述的干燥步骤为:经在表面施胶的工艺后通过热风烘箱,将纸张表面的施胶液进行无接触干燥,无接触干燥不破坏表面施胶表面的胶层,然后进入烘缸干燥,所述的热风烘箱的风道长度为4米。

37.进一步,所述的压光具体步骤为:经过表面施胶后干燥的工艺后,表面含有聚乙烯蜡和akd的纸张再通过压光辊,在80-120kn/m的线压力下进行压光处理,带有黑水印图文部分浆层厚,压力比无图文部分的压力大,压力大的部分即图文部分的光泽得到明显增加,图文部分光泽度在16-25%(75

°

角),无图文部分光泽度在8-12%(75

°

角),形成了光泽水印防伪卡纸。

38.生产实例:实施例1:250g/m2菊花图案光泽水印防伪纸的生产采用1760mm一长网加两个圆网的三叠网纸机进行生产。

39.1、浆料配比及打浆处理:底层纸、中层纸浆料配比为针叶木浆20%,阔叶木浆80%,混合打浆,打浆叩解度35-38 o

sr。水印层浆料配比针叶木浆35%,阔叶木浆65%,混合打浆,打浆叩解度42-46osr。

40.2、辅料的使用:阳离子淀粉干强剂1.5%,滑石粉15%,聚丙烯酰胺助留剂140ppm,pae湿强剂1.8%。以上辅料的用量都是与绝干浆总量的比例。

41.3、表面施胶:采用100%的聚乙烯醇,聚乙烯蜡的用量5%(对绝干聚乙烯醇的量),akd用量30%(对绝干聚乙烯醇的量),表面胶的浓度6.0%,粘度35mpa.s。表面施胶上胶量1.5g/m2。

42.4、底层纸页定量都为80 g/m2,中间层纸页定量为80 g/m2,面层黑水印纸页定量90g/m2,总定量250 g/m2。

43.5、面层黑水印层水印图案加工方式为焊接水印图案,水印图案深度1.5mm,水印图案为菊花图案(图4):6、压光:干燥后的纸张通过六辊压光机对纸张表面进行压光处理,压光机的压力为80kn/m。

44.7、纸机生产车速:70m/min。

45.8、形成的光泽水印防伪纸,水印部分光泽16%,非水印部分光泽8%

9、将纸张放置在桌面,平视可观察到水印图案,透光情况下也可观察到水印图案。增加了平视光泽水印识别功能。

46.实施例2 :330g/m2梅花图案光泽水印防伪纸的生产采用1575mm三个圆网的三叠网纸机进行生产。

47.1、浆料配比及打浆处理:底层纸浆料配比为针叶木浆30%,阔叶木浆40%,蔗渣浆30%。针叶木浆和阔叶木浆混合打浆,打浆叩解度40

±

2 o

sr,蔗渣浆打浆叩解度36-40 o

sr。中层纸浆料采用bctmp化学磨木桨,打浆叩解度28-32 o

sr。水印层纸浆料配比针叶木浆45%,阔叶木浆55%,混合打浆,打浆叩解度46-50osr。

48.2、辅料的使用:阳离子淀粉干强剂1.8%,滑石粉12%,聚丙烯酰胺助留剂120ppm,pae湿强剂1.6%。以上辅料的用量都是与绝干浆总量的比例。

49.3、表面施胶:采用聚乙烯醇配比氧化淀粉,比例为6:4,聚乙烯蜡的用量12%(绝干量与聚乙烯醇和淀粉的总绝干量的比),akd用量20%(绝干量与聚乙烯醇和淀粉的总绝干量的比),表面胶的浓度6.0%,粘度32mpa.s。表面施胶上胶量1.5g/m2。

50.4、底层纸纸页定量都为80 g/m2,中间层纸定量为150 g/m2,面层水印纸定量100 g/m2,总定量330 g/m2。

51.5、面层水印层为黑水印,水印图案加工方式为焊接水印图案,水印图案深度1.8mm,水印图案为梅花图案(图5):6、压光:干燥后的纸张通过六辊压光机对纸张表面进行压光处理,压光机的压力为100kn/m。

52.7、纸机生产车速:50m/min。

53.8、形成的光泽水印防伪纸,水印部分光泽19%,非水印部分光泽10.5%。

54.9、将纸张放置在桌面,平视可观察到水印图案,透光情况下也可观查到水印图案。增加了平视光泽水印识别功能。

55.实施例3 :420g/m2五角星图案光泽水印防伪纸的生产采用1760mm宽幅,两张长网,一个圆网的三叠网纸机进行生产。

56.1、浆料配比及打浆处理:底层纸浆料配比为针叶木浆20%,阔叶木浆60%,棉浆20%。针叶木浆和阔叶木浆、棉浆混合打浆,打浆叩解度39-45 o

sr。中间层纸浆料配比采用20%针叶浆,30%阔叶浆,50%蔗渣浆,混合打浆,打浆叩解度32-36 o

sr。水印层浆料配比针叶木浆45%,阔叶木浆55%,混合打浆,打浆叩解度50-55osr。

57.2、辅料的使用:阳离子淀粉干强剂1.6%,滑石粉10%,聚丙烯酰胺助留剂100ppm,pae湿强剂1.8%。以上辅料的用量都是与绝干浆总量的比例。

58.3、表面施胶:采用100%氧化淀粉,聚乙烯蜡的用量20%(绝干量对氧化淀粉绝干量的比),akd用量10%(绝干量对氧化淀粉绝干量的比),表面胶的浓度8.0%,粘度38mpa.s。表面施胶上胶量2.5g/m2。

59.4、底层纸页定量都为120 g/m2,中间纸层定量为180 g/m2,面层水印层定量120 g/m2,总定,420 g/m2。

60.5、面层水印层为黑水印,水印图案加工方式为焊接水印图案,水印图案深度2.2mm,水印图案为五角星图案(图6)。

61.6、压光:干燥后的纸张通过六辊压光机对纸张表面进行压光处理,压光机的压力

为120kn/m。

62.7、纸机生产车速:50m/min。

63.8、形成的光泽水印防伪纸,水印部分光泽25%,非水印部分光泽12%。

64.9、将纸张放置在桌面,平视可观察到水印图案,透光情况下也可观查到水印图案。增加了平视光泽水印识别功能。

65.实施例4 :350g/m2菊花图案光泽水印防伪纸采用1760mm三叠网纸机生产,底纸为长网纸页层,浆料为白色浆料,中间层为圆网纸页层,浆料为灰色纸层,面层为白色的水印纸层。

66.1、浆料配比及打浆处理:底纸长网浆层纸浆料配比为针叶木浆20%,阔叶木浆30%,废纸浆50%。针叶木浆和阔叶木浆、废纸浆混合打浆,打浆叩解度35-38 o

sr。中层纸圆网浆层浆料配比为针叶木浆20%,阔叶木浆30%,废纸浆50%,打浆叩解度35-38 o

sr。染料用量db-g0.57%(对中层纸绝干浆量),2gl0.102%(对中层纸绝干浆量),4bs0.02%(对中层纸绝干浆量),水印层浆料配比针叶木浆35%,阔叶木浆65%,混合打浆,打浆叩解度48-53osr。

67.2、辅料的使用:阳离子淀粉干强剂1.8%,滑石粉15%,聚丙烯酰胺助留剂120ppm,pae湿强剂2.0%。以上辅料的用量都是与绝干浆总量的比例。

68.3、表面施胶:采用聚乙烯醇与氧化淀粉混合,比例为3:7,聚乙烯蜡的用量18%,akd用量12%,表面胶的浓度7.0%,粘度36mpa.s。表面施胶上胶量2.0g/m2。

69.4、底层纸白色纸页定量都为100 g/m2,中间灰色纸层定量为150 g/m2,面层白色水印纸层为100 g/m2,总定量350 g/m2。

70.5、面层水印层为黑水印,水印图案加工方式为焊接水印图案,水印图案深度2.0mm,水印图案为菊花图案(图4)。

71.6、压光:干燥后的纸张通过六辊压光机对纸张表面进行压光处理,压光机的压力为110kn/m。

72.7、纸机生产车速:50m/min。

73.8、形成的光泽水印防伪纸,水印部分光泽23%,非水印部分光泽11%。并且因中间层为灰色纸层,衬托面层水印图案与非图案部分的对比度更明显,防伪图形更容易识别。

74.9、将纸张放置在桌面,平视可观察到水印图案,透光情况下也可观查到水印图案。增加了平视光泽水印识别功能。

75.10、三叠网纸机生产光泽水印防伪卡纸的特点面层和底层纸页可采用一种颜色,中间可采用其他颜色,形成颜色对比度差,使光泽水印显示更明显,更易鉴别。

76.实施例5 :250g/m

2 五星图案光泽水印防伪纸采用1575mm两叠网纸机生产,底纸为长网纸页层,浆料为橙色浆料,面层为白色的水印纸层。三叠网纸机可采用两张网进行两叠网纸张的生产。

77.1、浆料配比及打浆处理:底纸长网浆层纸浆料配比为针叶木浆20%,阔叶木浆30%,废纸浆50%。针叶木浆和阔叶木浆、废纸浆混合打浆,打浆叩解度35-38 o

sr。染料用量2ql0.38%(对底层纸绝干浆量),brl0.04%(对底层纸绝干浆量),4bs0.12%(对底层纸绝干浆量),水印层浆料配比针叶木浆35%,阔叶木浆65%,混合打浆,打浆叩解度48-53osr。

78.2、辅料的使用:阳离子淀粉干强剂1.8%,滑石粉15%,聚丙烯酰胺助留剂120ppm,pae湿强剂2.0%。以上辅料的用量都是与绝干浆总量的比例。

79.3、表面施胶:采用聚乙烯醇与氧化淀粉混合,比例为2:3,聚乙烯蜡的用量18%,akd用量12%,表面胶的浓度7.0%,粘度36mpa.s。表面施胶上胶量2.0g/m2。

80.4、底层纸为橙色纸页定量都为150 g/m2,面层白色水印纸层为100 g/m2,总定量250 g/m2。

81.5、面层水印层为黑水印,水印图案加工方式为焊接水印图案,水印图案深度2.0mm,水印图案为五星图案(图6)。

82.6、压光:干燥后的纸张通过六辊压光机对纸张表面进行压光处理,压光机的压力为90kn/m。

83.7、纸机生产车速:70m/min。

84.8、形成的光泽水印防伪纸,水印部分光泽22%,非水印部分光泽10%。并且因底层纸页为橙色纸层,衬托面层水印图案与非图案部分的对比度更明显,防伪图形更容易识别。

85.9、将纸张放置在桌面,平视可观察到水印图案,透光情况下也可观查到水印图案。增加了平视光泽水印识别功能。

86.10、可采用两叠网生产光泽水印防伪纸,区别与三叠网,当底层纸为带有颜色的纸层时,水印层与底层纸颜色不同。

87.对比例1 :单网水印与三网水印的比较用实施例1与1760mm单圆网纸机生产250g/m2圆网水印进行比较,单圆网水印纸生产采用针叶木浆35%,阔叶木浆65%,混合打浆,打浆叩解度42-46osr。阳离子淀粉干强剂1.5%,滑石粉15%,聚丙烯酰胺助留剂140ppm,pae湿强剂1.8%。以上辅料的用量都是与绝干浆总量的比例。焊接水印图案深度1.5mm,表面施胶采用100%的聚乙烯醇,聚乙烯蜡的用量5%(绝干量对聚乙烯醇的绝干量),akd用量30%(绝干量对聚乙烯醇的绝干量),表面胶的浓度6.0%,粘度35mpa.s。表面施胶上胶量1.5g/m2。生产出的250 g/m2水印防伪纸纸张,水印清晰度差,纸张平放时,表面无光泽水印,在不透光情况下,看不到水印图案,在纸张透光情况下也很难观察到水印图案。

88.对比例2:焊接水印与压网水印的比较与实施例2对比,将水印加工方式改为常规的压网水印的方式,水印图案深度1.2mm,浆料配比针叶木浆45%,阔叶木浆55%,混合打浆,打浆叩解度46-50osr。阳离子淀粉干强剂1.8%,滑石粉12%,聚丙烯酰胺助留剂120ppm,pae湿强剂1.6%。以上辅料的用量都是与绝干浆总量的比例。表面施胶采用聚乙烯醇配比氧化淀粉,比例为5:4,聚乙烯蜡的用量12%,akd用量20%,表面胶的浓度6.0%,粘度32mpa.s。表面施胶上胶量1.5g/m2。纸张定量330 g/m2。生产出的330 g/m2水印防伪纸纸张,表面无水印光泽度差,在不透光情况下,看不到水印图案,在纸张透光情况下也勉强可观察到水印图案。

89.对比例3:表面施胶使用聚乙烯蜡和akd与不使用聚乙烯蜡和akd的比较与实施例3对比,其他条件与实施例3相同,表面施胶采用普通纸张的表面施胶方法,即采用100%的pva、100%氧化淀粉以及pva与氧化淀粉以不同的比例配比使用,表面施胶液的浓度6.0%,表面施胶量1.5g/m2。生产出的180 g/m2水印防伪纸纸张,表面无水印光泽度差,在不透光情况下,看不到水印图案,在纸张透光情况下可观察到水印图案。

90.对比例4:使用压光与不使用压光比较与实施例1、实施例2、实施例3、实施例4、实施例5比较,纸页经施胶后,热风干燥、

烘缸干燥后不经过压光机,直接形成成纸,经对比形成的水印图案部分的光泽与非水印部分的光泽对比不明显,在平视时不能清晰的鉴别到纸面水印光泽差。

91.对比例5:表面施胶后无热风烘箱干燥,直接与烘缸接触干燥与实施例1、实施例2、实施例3、实施例4、实施例5比较,纸页经施胶后不经过热风干燥,直接进入烘缸干燥,表面施胶液粘缸严重,纸面光泽度差,水印图案部分与非水印图案部分光泽对比度差。水印图案部分的光泽与非水印部分的光泽对比不明显,在平视时不能清晰的鉴别到纸面水印光泽差。

92.助剂的应用:聚乙烯醇生产厂家:安徽皖维集团有限责任公司阳离子淀粉和氧化淀粉生产厂家:山东福祥生物科技有限公司聚乙烯蜡生产厂家:南京天诗新材料科技有限公司akd和pae生产厂家:淄博津利化工有限公司聚丙烯酰胺助留剂生产厂家:巴斯夫中国有限公司滑石粉生产厂家:栖霞庙后滑石粉厂染料生产厂家:4bs生产厂家:山东陵县金邦染料有限公司db-g生产厂家:天津亚东染料有限公司2gl、2ql、brl生产厂家:南京虹光化学工业有限公司光泽度检测方法:采用75o角光泽度仪进行测量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1