一种抗菌混纺纤维及其制备方法与流程

1.本发明涉及纺织品技术领域,具体而言,涉及一种抗菌混纺纤维及其制备方法。

背景技术:

2.在生活中,人们不可避免的接触到各种各样的细菌、真菌等微生物,这些微生物在合适的外界条件下,会迅速繁殖,通过接触等方式传播疾病,影响人们正常的工作、学习和生活。服装及其他制品通常使用到的纤维材料属于多孔材料,叠加编制后又会形成无数空隙的多层体,因此形成的织物及产品较容易吸附和滋生微生物。

3.同时,随着人们生活水平的不断提升,现有市面上所提供的纤维材料越来越类同质化,无法满足消费者多元化的需求,其中就包括对纤维类纤维的抗菌性能要求以及对其的不同色彩的需求。因此,开发一种自带显色效果并具备独特抗菌性能的纤维具有重要创新和实用价值。

4.鉴于此,有必要提供一种抗菌混纺纤维及其制备方法。

技术实现要素:

5.本发明的目的是为了克服上述现有技术存在的缺陷而提供一种抗菌混纺纤维及其制备方法。

6.本发明解决其技术问题是采用以下技术方案来实现的。

7.本发明提供一种抗菌混纺纤维,抗菌混纺纤维为抗菌粘胶纤维和有色粘胶纤维以重量比为1:1-1:2混纺所得,其中,有色粘胶纤维的制备原料主要包括以下重量份数的组分:天然色素10-20份、分散剂2-10份和粘胶原液100-200份,抗菌粘胶纤维的制备原料主要包括以下重量份数的组分:抗菌剂1-5份、分散剂1-5份和粘胶原液100-200份,且制备原料中分散剂为两亲性物质。

8.本发明还提供一种抗菌混纺纤维的制备方法,其包括:将抗菌粘胶纤维和有色粘胶纤维以重量比为1:1-1:2进行混纺。

9.本发明具有以下有益效果:

10.本发明提供的一种抗菌混纺纤维及其制备方法,抗菌混纺纤维为抗菌粘胶纤维和有色粘胶纤维以重量比为1:1-1:2混纺所得,其中,抗菌混纺纤维的制备原料中所选分散剂为两亲性物质,由于天然色素大多为疏水性,较难直接被应用,本发明以同时具有脂溶性与水溶性的两亲性分子物质作为天然色素的溶解载体,可使天色素更好分散,同时,该分散剂还可以提高抗菌剂的分散性,结果表明:该有色抗菌混纺纤维既具有天然色彩,色牢度较好,也有良好的抗菌性能,达成制备具有无害、抗菌等性质的有色混纺纤维的目的。

具体实施方式

11.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建

议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

12.下面对本发明实施例提供的一种抗菌混纺纤维及其制备方法进行具体说明。

13.第一方面,本发明实施例提供一种抗菌混纺纤维,抗菌混纺纤维为抗菌粘胶纤维和有色粘胶纤维以重量比为1:1-1:2混纺所得,其中,有色粘胶纤维的制备原料主要包括以下重量份数的组分:天然色素10-20份、分散剂2-10份和粘胶原液100-200份,抗菌粘胶纤维的制备原料主要包括以下重量份数的组分:抗菌剂1-5份、分散剂1-5份和粘胶原液100-200份,且制备原料中分散剂为两亲性物质。

14.本发明实施例提供一种抗菌混纺纤维,该抗菌混纺纤维是一种自带显色效果并具备独特抗菌性能的纤维,由重量比为1:1-1:2的抗菌粘胶纤维和有色粘胶纤维混纺得到,天然色素是制备有色产品的优异选择,天然色素如谷蓝(cas#:2435-59-8)、姜黄素(cas#:458-37-7)、胭脂虫红(cas#:1343-78-8)等作为着色剂应用于纤维材料等产品中时不仅可以做到上色的功效,还因其本身具有较为强大的抗菌能力,能够防止产品的细菌滋生,有效地延长产品使用周期,提高产品使用安全性。但也因其本身的疏水性质,较难直接被应用。

15.因此,发明人创新性地对纤维原料成分中的分散剂进行改进,选择同时具有脂溶性与水溶性的两亲性分子物质作为天然色素的溶解载体,使天然色素更好分解,且分散剂也可以使抗菌剂分散更加均匀,达成制备具有无害、抗菌等性质的有色混纺纤维的目的。实验结果表明:该有色抗菌混纺纤维中既具有天然色彩,色牢度较好;同时还具有较强的抗菌活性,满足消费者对纤维材料的色彩、抗菌、安全等多元化需求。

16.在可选的实施方式中,两亲性物质选自橄榄油和3,4-二羟基苯乙醇中的至少一种。

17.在可选的实施方式中,粘胶原液选自再生纤维素溶液,再生纤维素的含量为10%-20%,ph为6.0-8.0;优选地,再生纤维素溶液中纤维素的含量为10%-15%,ph为6.0-7.0。

18.在可选的实施方式中,抗菌剂选自酚酸类化合物,优选为3,4-二羟基肉桂酸、3,4-二羟基苯甲酸中的至少一种。

19.在可选的实施方式中,天然色素来源于植物或微生物,优选地,天然色素包括谷蓝、姜黄素和胭脂虫红中的至少一种。

20.第二方面,本发明实施例还提供一种抗菌混纺纤维的制备方法,其包括:将抗菌粘胶纤维和有色粘胶纤维以重量比为1:1-1:2进行混纺。

21.有色抗菌混纺纤维的制备方法为纺织技术领域中常规的混纺工艺,更具体地,可参考中国文献《菠萝纤维混纺针织纱纺制工艺研究》(doi:10.13306/j.1006-9798.2016.03.024)中的纺纱工艺流程及相关工艺参数设置进行本发明的有色抗菌混纺纤维的制备。

22.在可选的实施方式中,有色粘胶纤维的制备包括以下步骤:将分散剂、水和天然色素混合均匀得到色素分散液;然后将色素分散液和粘胶原液混合均匀得到纺丝原液;再将纺丝原液利用湿法纺丝工艺进行纺丝。

23.在可选的实施方式中,抗菌粘胶纤维的制备步骤如下:将天然色素加入分散剂水溶液中,1000-2000rpm转速下搅拌分散5-10min,得到色素分散液;然后将色素分散液与粘胶原液混合搅拌均匀,静置脱气泡1-3h,得到纺丝原液;

24.在氮气的压力作用下,控制纺丝速度为30-40m/min,将纺丝原液挤出喷丝孔进入40-50℃的凝固浴,后经水洗、卷绕得到有色粘胶纤维。

25.在可选的实施方式中,抗菌粘胶纤维的制备包括:将分散剂、水和抗菌剂混合均匀得到抗菌分散液;然后将抗菌分散液和粘胶原液混合均匀得到纺丝原液;再将纺丝原液利用湿法纺丝工艺进行纺丝。

26.在可选的实施方式中,的抗菌粘胶纤维的制备包括以下步骤:将抗菌剂加入分散剂水溶液中,1000-2000rpm转速下搅拌分散5-10min,得到抗菌分散液;然后将抗菌分散液与粘胶原液混合搅拌均匀,静置脱气泡1-3h,得到纺丝原液;

27.在氮气的压力作用下,控制纺丝速度为30-40m/min,将纺丝原液挤出喷丝孔进入40-50℃的凝固浴,后经水洗、卷绕得到抗菌粘胶纤维。

28.以上可见,本发明实施例提供了一种有色抗菌混纺纤维及其制备方法,该有色抗菌混纺纤维中既具有天然色彩,色牢度较好;还具有较强的抗菌活性,解决了现在混纺纤维制备方法存在的抗菌剂在纺丝原液中分散性差、加入抗菌剂后可纺性差、工序增加、技术路线长以及制得的有色混纺纤维抗菌性和抗菌耐洗涤性差等问题。

29.下结合实施例对本发明的特征和性能作进一步的详细描述。

30.实施例1

31.(1)粘胶纤维的制备

32.有色粘胶纤维的主要成分为:20重量份的谷蓝、10重量份的3,4-二羟基苯乙醇、200重量份的粘胶原液(纤维素的含量为15%,ph为7.0);抗菌粘胶纤维的主要成分为:5重量份的3,4-二羟基肉桂酸、5重量份的3,4-二羟基苯乙醇、200重量份的粘胶原液(纤维素的含量为15%,ph为7.0)。

33.有色粘胶纤维:取10重量份的3,4-二羟基苯乙醇加入到200重量份的去离子水中,搅拌均匀,然后向其中加入20重量份的谷蓝,用高速搅拌器1000rpm搅拌分散10min,得到色素分散液;将得到的色素分散液加入到200重量份的粘胶原液中,搅拌均匀,静置脱气泡3h,得到纺丝原液;利用湿法纺丝工艺,在氮气的压力作用下,控制纺丝速度为40m/min,将纺丝原液挤出喷丝孔进入50℃的凝固浴,后经水洗、卷绕得到有色粘胶纤维。

34.抗菌粘胶纤维:取5重量份的3,4-二羟基苯乙醇加入200重量份的去离子水中,搅拌均匀,然后向其中加入5重量份的3,4-二羟基肉桂酸,用高速搅拌器1000rpm搅拌分散10min,得到抗菌分散液;将得到的抗菌分散液加入到200重量份的粘胶原液中,搅拌均匀,静置脱气泡3h,得到纺丝原液;利用湿法纺丝工艺,在氮气的压力作用下,控制纺丝速度为40m/min,将纺丝原液挤出喷丝孔进入50℃的凝固浴,后经水洗、卷绕得到抗菌粘胶纤维。

35.(2)混纺纤维的制备

36.有色抗菌纤维中包括的纤维混纺重量比为抗菌粘胶纤维:有色粘胶纤维=1:2,混纺工艺参照中国文献《菠萝纤维混纺针织纱纺制工艺研究》(doi:10.13306/j.1006-9798.2016.03.024)中的纺纱工艺流程及相关工艺参数设置进行本实施例的有色抗菌混纺纤维的制备

37.实施例2

38.(1)粘胶纤维的制备

39.有色粘胶纤维的主要成分为:3重量份的姜黄素及7重量份的胭脂虫红、2重量份的

橄榄油、100重量份的粘胶原液(纤维素的含量为12%,ph为6.5);抗菌粘胶纤维的主要成分为:1重量份的3,4-二羟基苯甲酸、1重量份的橄榄油、100重量份的粘胶原液(纤维素的含量为12%,ph为6.5)。

40.有色粘胶纤维:取2重量份的橄榄油加入到100重量份的去离子水中,搅拌均匀,然后向其中加入3重量份的姜黄素及7重量份的胭脂虫红,用高速搅拌器1000rpm搅拌分散5min,得到色素分散液;将得到的色素分散液加入到100重量份的粘胶原液中,搅拌均匀,静置脱气泡1h,得到纺丝原液;利用湿法纺丝工艺,在氮气的压力作用下,控制纺丝速度为30m/min,将纺丝原液挤出喷丝孔进入40℃的凝固浴,后经水洗、卷绕得到有色粘胶纤维。

41.抗菌粘胶纤维:取1重量份的橄榄油加入100重量份去离子水中,搅拌均匀,然后向其中加入1重量份的3,4-二羟基苯甲酸,用高速搅拌器1000rpm搅拌分散5min,得到抗菌分散液;将得到的抗菌分散液加入到100重量份的粘胶原液中,搅拌均匀,静置脱气泡1h,得到纺丝原液;利用湿法纺丝工艺,在氮气的压力作用下,控制纺丝速度为30m/min,将纺丝原液挤出喷丝孔进入40℃的凝固浴,后经水洗、卷绕得到抗菌粘胶纤维。

42.(2)混纺纤维的制备

43.有色抗菌纤维中包括的纤维混纺重量比为抗菌粘胶纤维:有色粘胶纤维=1:1,混纺工艺参照中国文献《菠萝纤维混纺针织纱纺制工艺研究》(doi:10.13306/j.1006-9798.2016.03.024)中的纺纱工艺流程及相关工艺参数设置进行本实施例的有色抗菌混纺纤维的制备

44.实施例3

45.(1)粘胶纤维的制备

46.有色粘胶纤维的主要成分为:5重量份的姜黄素、5重量份的胭脂虫红、5重量份的谷蓝、5重量份的3,4-二羟基苯乙醇、150重量份的粘胶原液(纤维素的含量为10%,ph为6.0);抗菌粘胶纤维的主要成分为:2重量份的3,4-二羟基苯甲酸及2重量份的3,4-二羟基肉桂酸、4重量份的3,4-二羟基苯乙醇、150重量份的粘胶原液(纤维素的含量为10%,ph为6.0)。

47.有色粘胶纤维:取5重量份的3,4-二羟基苯乙醇加入到150重量份的去离子水中,搅拌均匀,然后向其中加入5重量份的姜黄素、5重量份的胭脂虫红及5重量份的谷蓝,用高速搅拌器1000rpm搅拌分散8min,得到色素分散液;将得到的色素分散液加入到150重量份的粘胶原液中,搅拌均匀,静置脱气泡2h,得到纺丝原液;利用湿法纺丝工艺,在氮气的压力作用下,控制纺丝速度为35m/min,将纺丝原液挤出喷丝孔进入45℃的凝固浴,后经水洗、卷绕得到有色粘胶纤维。

48.抗菌粘胶纤维:取4重量份的3,4-二羟基苯乙醇加入150重量份去离子水中,搅拌均匀,然后向其中加入2重量份的3,4-二羟基苯甲酸及2重量份的3,4-二羟基肉桂酸,用高速搅拌器1000rpm搅拌分散8min,得到抗菌分散液;将得到的抗菌分散液加入到150重量份的粘胶原液中,搅拌均匀,静置脱气泡2h,得到纺丝原液;利用湿法纺丝工艺,在氮气的压力作用下,控制纺丝速度为35m/min,将纺丝原液挤出喷丝孔进入45℃的凝固浴,后经水洗、卷绕得到抗菌粘胶纤维。

49.(2)混纺纤维的制备

50.有色抗菌纤维中包括的纤维混纺重量比为抗菌粘胶纤维:有色粘胶纤维=1:1.5,

混纺工艺参照中国文献《菠萝纤维混纺针织纱纺制工艺研究》(doi:10.13306/j.1006-9798.2016.03.024)中的纺纱工艺流程及相关工艺参数设置进行本实施例的有色抗菌混纺纤维的制备

51.实施例4

52.(1)粘胶纤维的制备

53.有色粘胶纤维的主要成分为:7重量份的姜黄素及5重量份的谷蓝、8重量份的橄榄油、120重量份的粘胶原液(纤维素的含量为10%,ph为7.0);抗菌粘胶纤维的主要成分为:4重量份的3,4-二羟基肉桂酸、4重量份的3,4-二羟基苯乙醇、120重量份的粘胶原液(纤维素的含量为10%,ph为7.0)。

54.有色粘胶纤维:取8重量份的橄榄油加入到120重量份的去离子水中,搅拌均匀,然后向其中加入7重量份的姜黄素及5重量份的谷蓝,用高速搅拌器1000rpm搅拌分散7min,得到色素分散液;将得到的色素分散液加入到120重量份的粘胶原液中,搅拌均匀,静置脱气泡1.5h,得到纺丝原液;利用湿法纺丝工艺,在氮气的压力作用下,控制纺丝速度为33m/min,将纺丝原液挤出喷丝孔进入42℃的凝固浴,后经水洗、卷绕得到有色粘胶纤维。

55.抗菌粘胶纤维:取4重量份的3,4-二羟基苯乙醇加入120重量份去离子水中,搅拌均匀,然后向其中加入4重量份的3,4-二羟基肉桂酸,用高速搅拌器1000rpm搅拌分散7min,得到抗菌分散液;将得到的抗菌分散液加入到120重量份的粘胶原液中,搅拌均匀,静置脱气泡1h,得到纺丝原液;利用湿法纺丝工艺,在氮气的压力作用下,控制纺丝速度为33m/min,将纺丝原液挤出喷丝孔进入42℃的凝固浴,后经水洗、卷绕得到抗菌粘胶纤维。

56.(2)混纺纤维的制备

57.有色抗菌纤维中包括的纤维混纺重量比为抗菌粘胶纤维:有色粘胶纤维=1:1,混纺工艺参照中国文献《菠萝纤维混纺针织纱纺制工艺研究》(doi:10.13306/j.1006-9798.2016.03.024)中的纺纱工艺流程及相关工艺参数设置进行本实施例的有色抗菌混纺纤维的制备

58.实施例5

59.(1)粘胶纤维的制备

60.有色粘胶纤维的主要成分为:16重量份的胭脂虫红、10重量份的3,4-二羟基苯乙醇、160重量份的粘胶原液(纤维素的含量为20%,ph为8.0);抗菌粘胶纤维的主要成分为:5重量份的3,4-二羟基苯甲酸、3重量份的橄榄油、160重量份的粘胶原液(纤维素的含量为20%,ph为8.0)。

61.有色粘胶纤维:取10重量份的3,4-二羟基苯乙醇加入到160重量份的去离子水中,搅拌均匀,然后向其中加入16重量份的胭脂虫红,用高速搅拌器1000rpm搅拌分散9min,得到色素分散液;将得到的色素分散液加入到160重量份的粘胶原液中,搅拌均匀,静置脱气泡3h,得到纺丝原液;利用湿法纺丝工艺,在氮气的压力作用下,控制纺丝速度为38m/min,将纺丝原液挤出喷丝孔进入47℃的凝固浴,后经水洗、卷绕得到有色粘胶纤维。

62.抗菌粘胶纤维:取3重量份的橄榄油加入160重量份去离子水中,搅拌均匀,然后向其中加入5重量份的3,4-二羟基苯甲酸,用高速搅拌器1000rpm搅拌分散9min,得到抗菌分散液;将得到的抗菌分散液加入到160重量份的粘胶原液中,搅拌均匀,静置脱气泡3h,得到纺丝原液;利用湿法纺丝工艺,在氮气的压力作用下,控制纺丝速度为38m/min,将纺丝原液

挤出喷丝孔进入47℃的凝固浴,后经水洗、卷绕得到抗菌粘胶纤维。

63.(2)混纺纤维的制备

64.有色抗菌纤维中包括的纤维混纺重量比为抗菌粘胶纤维:有色粘胶纤维=1:2,混纺工艺参照中国文献《菠萝纤维混纺针织纱纺制工艺研究》(doi:10.13306/j.1006-9798.2016.03.024)中的纺纱工艺流程及相关工艺参数设置进行本实施例的有色抗菌混纺纤维的制备

65.对比例1

66.本对比例与实施例1的区别仅在于:改变粘胶原液的ph为3.0。

67.对比例2

68.本对比例与实施例1的区别仅在于:改变粘胶原液的ph为10.0。

69.对比例3

70.本对比例与实施例1的区别仅在于:改变粘胶原液中纤维素的含量为5%。

71.对比例4

72.本对比例与实施例1的区别仅在于:以本领域传统分散剂nno(萘磺酸甲醛缩合物)代替3,4-二羟基苯乙醇作为本对比例的分散剂。

73.对比例5

74.本对比例与实施例2的区别仅在于:以本领域传统分散剂mf(甲基萘磺酸甲醛缩合物)代替橄榄油作为本对比例的分散剂。

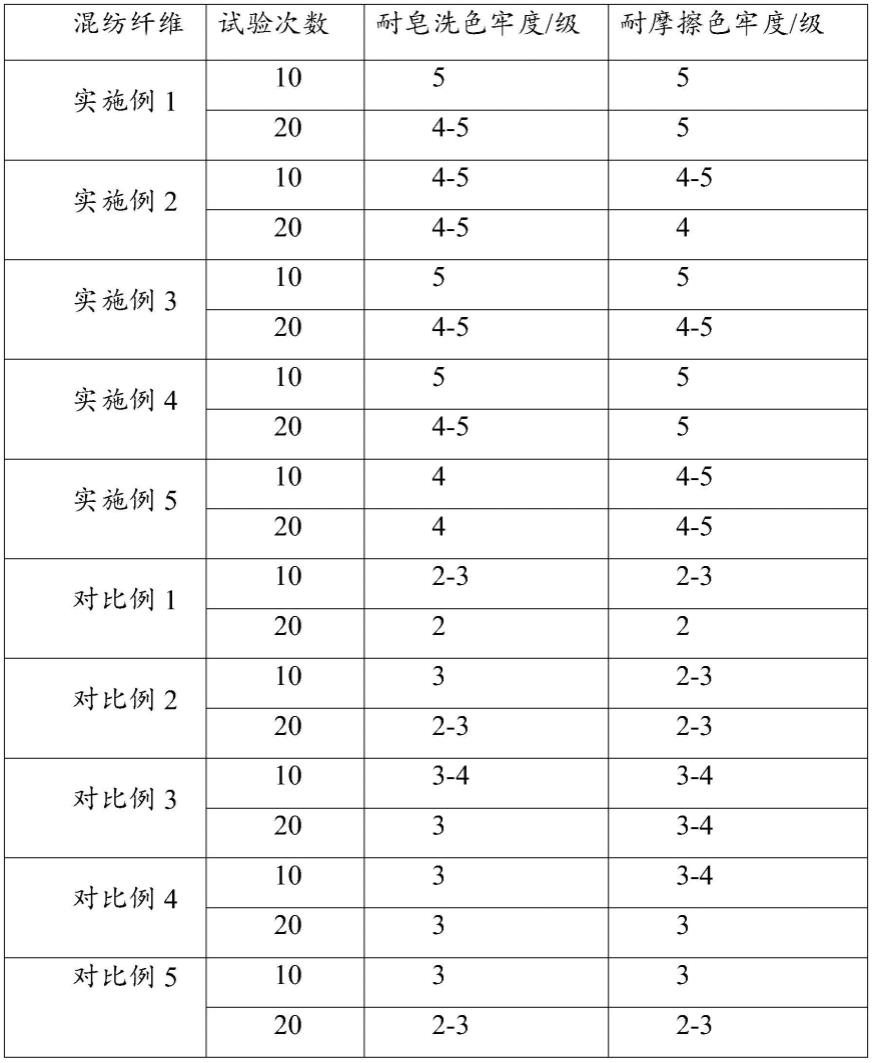

75.试验例:色牢度及抗菌及检测

76.参照中国国家标准《纺织品色牢度试验耐皂洗色牢度》(gb/t3921-2008)及《纺织品色牢度试验耐摩擦色牢度小面积法》(gb/t29865-2013)对上述得到的有色抗菌纤维的耐皂洗色牢度指标和耐摩擦色牢度指标进行检测,检测结果如下所示:

[0077][0078]

将实施例1与对比例1、2的色牢度检测结果对照可知,当粘胶原液的ph过高或过低时,会影响本方案制备的混纺纤维的色牢度,原因在于:当ph过低显酸性时,会使得粘胶原液中的纤维素发生水解,从而导致制备的混纺纤维质量较差;当ph过高显碱性时,会使得3,4-二羟基苯乙醇变质,无法发挥其作为分散剂的作用,从而导致天然色素无法较好地与粘胶原液结合,以致于混纺纤维的色牢度降低。

[0079]

将实施例1、2分别与对比例4、5的色牢度检测结果对照可知,本方案采用的分散剂较于本领域传统分散剂,对天然色素具有更好的溶解、分散的效果。

[0080]

参照中国国家标准《纺织品抗菌性能的评价第2部分:吸收法》(gb/t20944.2-2007),以大肠杆菌为抑菌对象,对上述得到的有色抗菌纤维进行抗菌性能检测,检测结果如下所示:

[0081]

混纺纤维未洗涤抑菌率/%洗涤20次后抑菌率/%实施例199.8599.14实施例298.7797.89实施例399.0298.12实施例498.5397.66实施例598.6997.95对比例168.755.3对比例266.452.6对比例381.577.4对比例467.160.4对比例566.359.8

[0082]

将实施例1与对比例1、2的色牢度检测结果对照可知,同样的,当粘胶原液的ph过高或过低时,会影响本方案制备的混纺纤维的抗菌效果。

[0083]

将实施例1、2分别与对比例4、5的色牢度检测结果对照可知,本方案采用的分散剂较于本领域传统分散剂,对天然色素具有更好的溶解、分散的效果,在天然色素与3,4-二羟基苯乙醇、3,4-二羟基苯甲酸等天然抗菌产物的协同作用下,达成了更好的抗菌效果。

[0084]

综上,本发明实施例提供的一种抗菌混纺纤维及其制备方法,抗菌混纺纤维为抗菌粘胶纤维和有色粘胶纤维以重量比为1:1-1:2混纺所得,抗菌混纺纤维的制备原料中所选分散剂为两亲性物质,由于天然色素大多为疏水性,较难直接被应用。本发明创新性地对纤维原料成分中的分散剂进行改进,选择同时具有脂溶性与水溶性的两亲性分子物质作为天然色素的溶解载体,使该有色抗菌混纺纤维既具有天然色彩,色牢度较好,达成制备具有无害、抗菌等性质的有色混纺纤维的目的。

[0085]

与现有技术相比,本发明实施例提供的方案存在的有益效果:

[0086]

1、该混纺纤维制备工艺较为简单,成本较低;且制备过程中避免了其它化学制剂及有害物质的引入,绿色生产、工艺环保;

[0087]

2、该混纺纤维采用了独特的“染色工艺”,在纤维生成的过程中就充分上染,同时纤维的耐洗、耐摩色牢度较高;

[0088]

3、以多数具有一定抗菌活性的天然产物作为原料,制备成的混纺纤维亦具有较好的抑菌效益。

[0089]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1