含薄荷和橙活性成分的粘胶大生物纤维及其制备方法与流程

1.本发明涉及粘胶纤维领域,尤其是涉及含薄荷和橙活性成分的粘胶大生物纤维及其制备方法。

背景技术:

2.粘胶纤维又名黏胶丝,简称粘纤,是以木纤维、棉短绒等天然纤维为原料,经碱化、老化、磺化等工序制成可溶性纤维素黄原酸酯后,溶于稀碱液制得的粘胶,再以粘胶为纺丝原液经湿法纺丝工艺纺制而成的再生纤维素纤维。粘胶纤维具有吸湿性强、透气性强、穿着舒适、光滑凉爽、抗静电、易于染色、可纺性好等优点,广泛应用于服装、家纺、非织造布等领域。

3.粘胶大生物纤维,即大生物(生物功能)粘胶纤维,是在粘胶高聚物的聚合体中加入某些生物功能性材料并经过特殊技术处理后,使粘胶纤维具备一种或几种功能。近些年来,国内外的生物功能性纤维品种繁多,不断推陈出新,为功能性产品的发展提供了很大的空间,其市场消费也越来越大,在建筑、交通、水利、农业、渔业、医疗卫生领域,甚至电子、通讯、国防等领域均有广泛的应用前景。由此,生物功能性粘胶纤维已成为未来粘胶纤维领域的发展重点,功能性纤维材料以其特殊性、差别性、功能针对性而受到行业的关注和市场的欢迎。

4.薄荷用途广泛,可用于医药、食品、化妆品、香料和烟草工业等。薄荷作为中药,其味辛,性凉,可用于风热感冒、头痛、目赤、喉痹、咽喉肿痛、口舌生疮、牙痛、风疹等,《本草纲目》对其性状和作用有十分详细的记载。薄荷中含有较大量的薄荷醇、薄荷酮,以及乙酸薄荷脂、柠檬烯、异薄荷酮、薄荷烯酮等活性成分,具有较好的抗菌抑菌效果。

5.橙皮,为芸香科植物甜橙的果皮。于冬季或春初时节,收集剥下的果皮,晒干或烘干而成。橙皮作为中药,可用于感冒咳嗽、食欲不振、胸腹胀痛、肠鸣便泻等,《本草纲目》对其性状和作用有十分详细的记载。经研究表明,橙皮中含有橙皮甙、柚皮甙、枸橘甙等物质,具有抗炎、抗病毒、抗癌、抗突变、抗过敏、抗溃疡等功能。同时,橙皮还具有天然的抗氧化性能。

6.为实现粘胶大生物纤维性能的进一步提升,发明人在将薄荷和橙活性成分复合用于粘胶纤维的功能性改善中发现,薄荷和橙活性成分在粘胶纤维的制备过程中,易被溶剂环境、工艺条件等不良因素影响而失效,对于粘胶纤维的功能性改善效果不稳定,无法实现大批量规模化生产。同时,采用将薄荷和橙活性成分包覆后添加至粘胶纤维的方法,为实现预期的功能特性,所需的包覆物添加量较大;并且,添加至粘胶纤维后会对其白度、弹性及强度性能造成不良影响,虽然能够添加增白剂等助剂进行弥补,但助剂的加入会进一步影响粘胶纤维的弹性及强度性能。同时,薄荷和橙活性成分包覆物的加入还会影响粘胶纤维的回潮性能,会导致粘胶纤维在后续的纺织加工过程中,易产生静电,可纺性差。

技术实现要素:

7.为解决现有技术中存在的技术问题,本发明提供含薄荷和橙活性成分的粘胶大生物纤维及其制备方法,以实现以下发明目的:(1)克服薄荷和橙活性成分在粘胶纤维制备过程中,易被溶剂环境、工艺条件等不良因素影响而失效,导致对粘胶纤维的功能性改善效果不稳定的问题;(2)在实现含薄荷和橙活性成分的粘胶大生物纤维功能性的同时,提高粘胶纤维的弹性、强度性能,改善粘胶纤维白度、回潮性能,提高粘胶纤维可纺性。

8.为解决以上技术问题,本发明采取的技术方案如下:含薄荷和橙活性成分的粘胶大生物纤维的制备方法,由以下步骤组成:活性组分提取、制备第一组分、制备第二组分、制备纺丝液、纺丝。

9.所述活性组分提取,由以下步骤组成:粉碎、提取。

10.所述粉碎,分别采用足量去离子水冲洗橙皮和薄荷茎叶,沥干水分后,置于真空度为0.06-0.08mpa环境下,65-75℃保温干燥5-8h;将干燥后的橙皮和薄荷茎叶投入至气流粉碎机内粉碎至100-200目,然后采用高能球磨粉碎机进行纳米粉碎处理,控制粉碎时间为4-6h,粉碎粒度为200-400nm,制得纳米混合粉;干燥后的橙皮和薄荷茎叶的重量份比值为1-3:1。

11.所述提取,将纳米混合粉投入至4-6倍体积的乙醇水溶液中,搅拌条件下,升温至50-60℃,保温搅拌1-2h后,静置30-60min后;采用微波-超声协同提取150-200s后,升温至60-70℃,保温浸提1-2h;然后滤除固体物,将制得的提取液置于真空度为0.03-0.05mpa环境下,70-80℃保温浓缩至原有体积的25-35%,喷雾干燥并粉碎至粒径为2-3μm,制得活性成分;乙醇水溶液中,乙醇和去离子水的体积份比值为60-70:30-40;微波-超声协同提取的微波频率为2100-2300mhz,微波功率为500-600w,超声频率为30-35khz,超声功率为300-400w。

12.所述制备第一组分,由以下步骤组成:载体预处理、负载;所述载体预处理,将蒙脱土投入至3-5倍体积的硝酸银水溶液中,浸渍3-5h后,抽滤滤出浸渍物,进行低温等离子体照射处理20-40min后,微波处理5-15min;然后将浸渍物置于真空度为0.04-0.09mpa环境下,75-85℃保温2-4h后;置于煅烧炉内,250-300℃保温煅烧1-2h,制得载体;硝酸银水溶液中,硝酸银浓度为0.01-0.03mol/l;低温等离子体处理中,控制电压为12-20kv;微波处理的微波频率为2500-3000mhz,微波功率为500-600w。

13.所述负载,将活性成分、十二烷基硫酸钠、聚乙烯醇投入至去离子水中,搅拌至完全溶解后,投入载体,超声分散10-20min;然后在搅拌条件下,以0.03-0.08ml/min的滴加速率,滴入硅烷偶联剂kh-550;滴加完成后,50-150rpm搅拌2-3h,滤出固体物,在真空度为0.05-0.09mpa条件下,80-90℃保温干燥至水分含量为2-5wt%,制得第一组分;活性成分、十二烷基硫酸钠、聚乙烯醇、硅烷偶联剂kh-550、去离子水的重量份比值为10-15:0.3-0.5:0.3-0.5:2-3:100-110;载体与去离子水的体积比为1:5-8;

聚乙烯醇为聚乙烯醇pva2488。

14.所述制备第二组分,将活性成分、十二烷基硫酸钠、聚乙烯醇投入至去离子水中,搅拌至完全溶解,制得乳化液;将预定量的乳化液和囊壁液混合,100-300rpm搅拌30-60min;然后控制一次均质压力为20-25mpa,进行一次均质;然后控制二次均质压力为30-35mpa,进行二次均质;然后控制三次均质压力为40-45mpa,进行三次均质;然后控制喷雾干燥进风温度为170-190℃,出风温度为70-80℃,进料速度为35-45l/h,进行喷雾干燥,制得第二组分;乳化液中,活性成分、十二烷基硫酸钠、聚乙烯醇、去离子水的重量份比值为10-15:0.3-0.5:0.3-0.5:100-110;囊壁液由以下重量份的原料组成:阿拉伯胶20-30份、麦芽糊精10-20份、改性淀粉10-20份、去离子水180-200份;乳化液和囊壁液的体积比为1:1.5-3。

15.所述改性淀粉的制备方法为,将羧甲基淀粉、羟丙基纤维素、聚乙烯吡咯烷酮、甘油、硅烷偶联剂kh-550投入至球磨机内,控制球料比为4-6:1,球磨转速为400-500rpm,球磨处理20-40min,制得改性淀粉;羧甲基淀粉、羟丙基纤维素、聚乙烯吡咯烷酮、甘油、硅烷偶联剂kh-550的重量份比值为200-250:5-6:2.5-3.5:1-2:2-3。

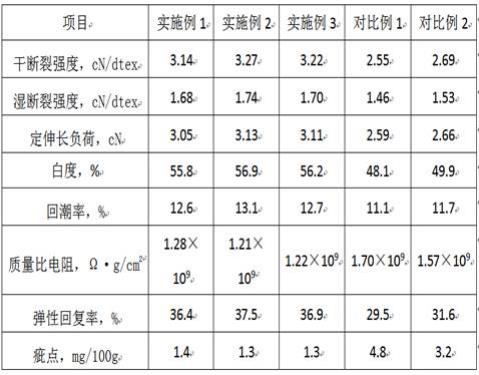

16.所述制备纺丝液,将第一组分、第二组分投入至温度为35-45℃的去离子水中,搅拌均匀,制得活性分散液;然后将活性分散液、纺丝原液、助剂混合均匀,经过滤、脱泡、熟成后,制得纺丝液;所述第一组分、第二组分、去离子水的重量份比值为6-8:10-15:85-95;所述活性分散液、纺丝原液、助剂的重量份比值为15-20:90-100:3-4。

17.所述助剂,由以下成分组成:2-甲基-1-戊醇、羧甲基纤维素钠、α-烯基磺酸盐、海藻酸钠、硅烷偶联剂kh-792。所述2-甲基-1-戊醇、羧甲基纤维素钠、α-烯基磺酸盐、海藻酸钠、硅烷偶联剂kh-792的重量份比值为3-5:2-3:1-2:3-5:4-6;所述纺丝原液的甲纤含量为9.1-9.3%,总碱含量为2.8-3.2%,粘度为35-40s。

18.所述纺丝,将纺丝液喷入温度为45-60℃的凝固浴中,进行纺丝处理,纺丝固化后,经脱硫、水洗、上油、烘干,制得含薄荷和橙活性成分的粘胶大生物纤维;所述凝固浴中各组分及含量为:硫酸90-110g/l,硫酸钠160-200g/l,硫酸锌30-40g/l,氯化钙10-20g/l;所述纺丝处理中,控制纺丝喷头牵伸3-6%,盘间牵伸10-13%,三浴牵伸30-33%,四浴牵伸9-12%,纺速18-20m/min,浸长800-950mm。

19.含薄荷和橙活性成分的粘胶大生物纤维,采用前述的制备方法制得;所述含薄荷和橙活性成分的粘胶大生物纤维,白度为55.8-56.9%,干断裂强度为3.14-3.27cn/dtex,定伸长负荷为3.05-3.13cn,回潮率为12.6-13.1%。

20.与现有技术相比,本发明的有益效果为:(1)本发明的含薄荷和橙活性成分的粘胶大生物纤维的制备方法,通过将第一组分、第二组分配合用于粘胶纤维;并在第一组分的制备中,针对载体进行特定预处理;在第二组分中选取特定囊壁原料及制备方法,能够降低活性组分添加至粘胶纤维后,对粘胶纤

维的白度、弹性及强度性能造成不良影响,能够在提高粘胶纤维弹性及强度性能的同时,改善粘胶纤维的白度、回潮性能、抗静电性能;同时,充分发挥薄荷和橙活性成分的抗菌、抗病毒作用,改善粘胶纤维的抗菌、抗病毒功能。

21.(2)本发明的含薄荷和橙活性成分的粘胶大生物纤维,干断裂强度为3.14-3.27cn/dtex,湿断裂强度为1.68-1.74cn/dtex,定伸长负荷为3.05-3.13cn,白度为55.8-56.9%,回潮率为12.6-13.1%,质量比电阻为(1.21-1.28)

×

109ω

·

g/cm2,弹性回复率为36.4-37.5%,疵点为1.3-1.4mg/100g。

22.(3)本发明的含薄荷和橙活性成分的粘胶大生物纤维,对金黄色葡萄球菌的抑菌率为99.8-99.9%,对大肠杆菌的抑菌率为99.0-99.2%,对肺炎克雷伯氏菌的抑菌率为97.8-98.1%,对白色念珠菌的抑菌率为95.0-95.5%,对甲型流感病毒h1n1的抗病毒活性率为98.8-99.5%。

23.(4)本发明的含薄荷和橙活性成分的粘胶大生物纤维的制备方法,能够使橙和薄荷活性成分与粘胶纤维稳定、紧密结合,粘胶纤维面料在日常穿着、相互摩擦过程中,活性成分损失低;经试验,粘胶纤维面料经60次摩擦后,对金黄色葡萄球菌的抑菌率为96.5-96.9%,对大肠杆菌的抑菌率为95.1-95.8%,对肺炎克雷伯氏菌的抑菌率为93.4-93.8%,对白色念珠菌的抑菌率为91.0-91.4%,对甲型流感病毒h1n1的抗病毒活性率为94.0-94.7%。

具体实施方式

24.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

25.实施例1含薄荷和橙活性成分的粘胶大生物纤维的制备方法,具体步骤如下:1、活性成分提取1)粉碎分别采用足量去离子水冲洗橙皮和薄荷茎叶,沥干水分后,置于真空度为0.06mpa环境下,65℃保温干燥5h;将干燥后的橙皮和薄荷茎叶投入至气流粉碎机内粉碎至100目,然后采用高能球磨粉碎机进行纳米粉碎处理,控制粉碎时间为4h,粉碎粒度为200nm,制得纳米混合粉。

26.干燥后的橙皮和薄荷茎叶的重量份比值为1:1。

27.2)提取将纳米混合粉投入至4倍体积的乙醇水溶液中,搅拌条件下,升温至50℃,保温搅拌1h后,静置30min后;采用微波-超声协同提取150s后,升温至60℃,保温浸提1h;然后滤除固体物,将制得的提取液置于真空度为0.03mpa环境下,70℃保温浓缩至原有体积的25%,喷雾干燥并粉碎至粒径为2μm,制得活性成分。

28.乙醇水溶液中,乙醇和去离子水的体积份比值为60:40。

29.微波-超声协同提取过程中,微波频率为2100mhz,微波功率为500w,超声频率为30khz,超声功率为300w。

30.2、制备第一组分1)载体预处理

将蒙脱土投入至3倍体积的硝酸银水溶液中,浸渍3h后,抽滤滤出浸渍物,进行低温等离子体照射处理20min后,微波处理5min;然后将浸渍物置于真空度为0.04mpa环境下,75℃保温2h后;置于煅烧炉内,250℃保温煅烧1h,制得载体。

31.硝酸银水溶液中,硝酸银浓度为0.01mol/l。

32.低温等离子体照射处理中,控制电压为12kv。

33.微波处理中,微波频率为2500mhz,微波功率为500w。

34.2)负载将活性成分、十二烷基硫酸钠、聚乙烯醇投入至去离子水中,搅拌至完全溶解后,投入载体,超声分散10min;然后在搅拌条件下,以0.03ml/min的滴加速率,滴入硅烷偶联剂kh-550;滴加完成后,50rpm搅拌2h,滤出固体物,在真空度为0.05mpa条件下,80℃保温干燥至水分含量为2wt%,制得第一组分。

35.其中,活性成分、十二烷基硫酸钠、聚乙烯醇、硅烷偶联剂kh-550、去离子水的重量份比值为10:0.3:0.3:2:100。

36.载体与去离子水的体积比为1:5。

37.聚乙烯醇为聚乙烯醇pva2488。

38.3、制备第二组分将活性成分、十二烷基硫酸钠、聚乙烯醇投入至去离子水中,搅拌至完全溶解,制得乳化液;将预定量的乳化液和囊壁液混合,100rpm搅拌30min;然后控制一次均质压力为20mpa,进行一次均质;然后控制二次均质压力为30mpa,进行二次均质;然后控制三次均质压力为40mpa,进行三次均质;然后控制喷雾干燥进风温度为170℃,出风温度为70℃,进料速度为35l/h,进行喷雾干燥,制得第二组分。

39.乳化液中,活性成分、十二烷基硫酸钠、聚乙烯醇、去离子水的重量份比值为10:0.3:0.3:100。

40.囊壁液由以下重量份的原料组成:阿拉伯胶20份、麦芽糊精10份、改性淀粉10份、去离子水180份。

41.乳化液和囊壁液的体积比为1:1.5。

42.所述改性淀粉的制备方法为,将羧甲基淀粉、羟丙基纤维素、聚乙烯吡咯烷酮、甘油、硅烷偶联剂kh-550投入至球磨机内,控制球料比为4:1,球磨转速为400rpm,球磨处理20min,制得改性淀粉。

43.羧甲基淀粉、羟丙基纤维素、聚乙烯吡咯烷酮、甘油、硅烷偶联剂kh-550的重量份比值为200:5:2.5:1:2。

44.4、制备纺丝液将第一组分、第二组分投入至温度为35℃的去离子水中,搅拌均匀,制得活性分散液;然后将活性分散液、纺丝原液、助剂混合均匀,经过滤、脱泡、熟成后,制得纺丝液。

45.所述第一组分、第二组分、去离子水的重量份比值为6:10:85。

46.所述活性分散液、纺丝原液、助剂的重量份比值为15:90:3。

47.所述助剂,由以下成分组成:2-甲基-1-戊醇、羧甲基纤维素钠、α-烯基磺酸盐(aos)、海藻酸钠、硅烷偶联剂kh-792。所述2-甲基-1-戊醇、羧甲基纤维素钠、α-烯基磺酸盐(aos)、海藻酸钠、硅烷偶联剂kh-792的重量份比值为3:2:1:3:4。

48.所述纺丝原液的甲纤含量为9.1%,总碱含量为2.8%,粘度为35s。

49.5、纺丝将纺丝液喷入温度为45℃的凝固浴中,进行纺丝处理,纺丝固化后,经脱硫、水洗、上油、烘干,制得含薄荷和橙活性成分的粘胶大生物纤维。

50.所述凝固浴中各组分及含量为:硫酸90g/l,硫酸钠160g/l,硫酸锌30g/l,氯化钙10g/l。

51.所述纺丝处理中,控制纺丝喷头牵伸3%,盘间牵伸10%,三浴牵伸30%,四浴牵伸9%,纺速18m/min,浸长800mm。

52.实施例2含薄荷和橙活性成分的粘胶大生物纤维的制备方法,具体步骤如下:1、活性成分提取1)粉碎分别采用足量去离子水冲洗橙皮和薄荷茎叶,沥干水分后,置于真空度为0.07mpa环境下,70℃保温干燥6h;将干燥后的橙皮和薄荷茎叶投入至气流粉碎机内粉碎至150目,然后采用高能球磨粉碎机进行纳米粉碎处理,控制粉碎时间为5h,粉碎粒度为300nm,制得纳米混合粉。

53.干燥后的橙皮和薄荷茎叶的重量份比值为2:1。

54.2)提取将纳米混合粉投入至5倍体积的乙醇水溶液中,搅拌条件下,升温至55℃,保温搅拌1.5h后,静置50min后;采用微波-超声协同提取180s后,升温至65℃,保温浸提1.5h;然后滤除固体物,将制得的提取液置于真空度为0.04mpa环境下,75℃保温浓缩至原有体积的30%,喷雾干燥并粉碎至粒径为2.5μm,制得活性成分。

55.乙醇水溶液中,乙醇和去离子水的体积份比值为65:35。

56.微波-超声协同提取过程中,微波频率为2200mhz,微波功率为550w,超声频率为32khz,超声功率为350w。

57.2、制备第一组分1)载体预处理将蒙脱土投入至4倍体积的硝酸银水溶液中,浸渍4h后,抽滤滤出浸渍物,进行低温等离子体照射处理30min后,微波处理10min;然后将浸渍物置于真空度为0.07mpa环境下,80℃保温3h后;置于煅烧炉内,280℃保温煅烧1.5h,制得载体。

58.硝酸银水溶液中,硝酸银浓度为0.02mol/l。

59.低温等离子体照射处理中,控制电压为18kv。

60.微波处理中,微波频率为2600mhz,微波功率为550w。

61.2)负载将活性成分、十二烷基硫酸钠、聚乙烯醇投入至去离子水中,搅拌至完全溶解后,投入载体,超声分散15min;然后在搅拌条件下,以0.05ml/min的滴加速率,滴入硅烷偶联剂kh-550;滴加完成后,100rpm搅拌2.5h,滤出固体物,在真空度为0.07mpa条件下,85℃保温干燥至水分含量为3wt%,制得第一组分。

62.其中,活性成分、十二烷基硫酸钠、聚乙烯醇、硅烷偶联剂kh-550、去离子水的重量

份比值为12:0.4:0.4:2.7:105。

63.载体与去离子水的体积比为1:7。

64.聚乙烯醇为聚乙烯醇pva2488。

65.3、制备第二组分将活性成分、十二烷基硫酸钠、聚乙烯醇投入至去离子水中,搅拌至完全溶解,制得乳化液;将预定量的乳化液和囊壁液混合,200rpm搅拌50min;然后控制一次均质压力为22mpa,进行一次均质;然后控制二次均质压力为32mpa,进行二次均质;然后控制三次均质压力为42mpa,进行三次均质;然后控制喷雾干燥进风温度为180℃,出风温度为75℃,进料速度为40l/h,进行喷雾干燥,制得第二组分。

66.乳化液中,活性成分、十二烷基硫酸钠、聚乙烯醇、去离子水的重量份比值为12:0.4:0.4:105。

67.囊壁液由以下重量份的原料组成:阿拉伯胶25份、麦芽糊精15份、改性淀粉15份、去离子水190份。

68.乳化液和囊壁液的体积比为1:2。

69.所述改性淀粉的制备方法为,将羧甲基淀粉、羟丙基纤维素、聚乙烯吡咯烷酮、甘油、硅烷偶联剂kh-550投入至球磨机内,控制球料比为5:1,球磨转速为450rpm,球磨处理30min,制得改性淀粉。

70.羧甲基淀粉、羟丙基纤维素、聚乙烯吡咯烷酮、甘油、硅烷偶联剂kh-550的重量份比值为230:5.5:3:1.5:2.5。

71.4、制备纺丝液将第一组分、第二组分投入至温度为40℃的去离子水中,搅拌均匀,制得活性分散液;然后将活性分散液、纺丝原液、助剂混合均匀,经过滤、脱泡、熟成后,制得纺丝液。

72.所述第一组分、第二组分、去离子水的重量份比值为7:12:90。

73.所述活性分散液、纺丝原液、助剂的重量份比值为18:95:3.5。

74.所述助剂,由以下成分组成:2-甲基-1-戊醇、羧甲基纤维素钠、α-烯基磺酸盐(aos)、海藻酸钠、硅烷偶联剂kh-792。所述2-甲基-1-戊醇、羧甲基纤维素钠、α-烯基磺酸盐(aos)、海藻酸钠、硅烷偶联剂kh-792的重量份比值为4:2.5:1.5:4:5。

75.所述纺丝原液的甲纤含量为9.2%,总碱含量为3.1%,粘度为38s。

76.5、纺丝将纺丝液喷入温度为50℃的凝固浴中,进行纺丝处理,纺丝固化后,经脱硫、水洗、上油、烘干,制得含薄荷和橙活性成分的粘胶大生物纤维。

77.所述凝固浴中各组分及含量为:硫酸100g/l,硫酸钠190g/l,硫酸锌35g/l,氯化钙15g/l。

78.所述纺丝处理中,控制纺丝喷头牵伸5%,盘间牵伸11%,三浴牵伸32%,四浴牵伸11%,纺速19m/min,浸长900mm。

79.实施例3含薄荷和橙活性成分的粘胶大生物纤维的制备方法,具体步骤如下:1、活性成分提取1)粉碎

分别采用足量去离子水冲洗橙皮和薄荷茎叶,沥干水分后,置于真空度为0.08mpa环境下,75℃保温干燥8h;将干燥后的橙皮和薄荷茎叶投入至气流粉碎机内粉碎至200目,然后采用高能球磨粉碎机进行纳米粉碎处理,控制粉碎时间为6h,粉碎粒度为400nm,制得纳米混合粉。

80.干燥后的橙皮和薄荷茎叶的重量份比值为3:1。

81.2)提取将纳米混合粉投入至6倍体积的乙醇水溶液中,搅拌条件下,升温至60℃,保温搅拌2h后,静置60min后;采用微波-超声协同提取200s后,升温至70℃,保温浸提2h;然后滤除固体物,将制得的提取液置于真空度为0.05mpa环境下,80℃保温浓缩至原有体积的35%,喷雾干燥并粉碎至粒径为3μm,制得活性成分。

82.乙醇水溶液中,乙醇和去离子水的体积份比值为70:30。

83.微波-超声协同提取过程中,微波频率为2300mhz,微波功率为600w,超声频率为35khz,超声功率为400w。

84.2、制备第一组分1)载体预处理将蒙脱土投入至5倍体积的硝酸银水溶液中,浸渍5h后,抽滤滤出浸渍物,进行低温等离子体照射处理40min后,微波处理15min;然后将浸渍物置于真空度为0.09mpa环境下,85℃保温4h后;置于煅烧炉内,300℃保温煅烧2h,制得载体。

85.硝酸银水溶液中,硝酸银浓度为0.03mol/l。

86.低温等离子体照射处理中,控制电压为20kv。

87.微波处理中,微波频率为3000mhz,微波功率为600w。

88.2)负载将活性成分、十二烷基硫酸钠、聚乙烯醇投入至去离子水中,搅拌至完全溶解后,投入载体,超声分散20min;然后在搅拌条件下,以0.08ml/min的滴加速率,滴入硅烷偶联剂kh-550;滴加完成后,150rpm搅拌3h,滤出固体物,在真空度为0.09mpa条件下,90℃保温干燥至水分含量为5wt%,制得第一组分。

89.其中,活性成分、十二烷基硫酸钠、聚乙烯醇、硅烷偶联剂kh-550、去离子水的重量份比值为15:0.5:0.5:3:110。

90.载体与去离子水的体积比为1:8。

91.聚乙烯醇为聚乙烯醇pva2488。

92.3、制备第二组分将活性成分、十二烷基硫酸钠、聚乙烯醇投入至去离子水中,搅拌至完全溶解,制得乳化液;将预定量的乳化液和囊壁液混合,300rpm搅拌60min;然后控制一次均质压力为25mpa,进行一次均质;然后控制二次均质压力为35mpa,进行二次均质;然后控制三次均质压力为45mpa,进行三次均质;然后控制喷雾干燥进风温度为190℃,出风温度为80℃,进料速度为45l/h,进行喷雾干燥,制得第二组分。

93.乳化液中,活性成分、十二烷基硫酸钠、聚乙烯醇、去离子水的重量份比值为15:0.5:0.5:110。

94.囊壁液由以下重量份的原料组成:阿拉伯胶30份、麦芽糊精20份、改性淀粉20份、

去离子水200份。

95.乳化液和囊壁液的体积比为1:3。

96.所述改性淀粉的制备方法为,将羧甲基淀粉、羟丙基纤维素、聚乙烯吡咯烷酮、甘油、硅烷偶联剂kh-550投入至球磨机内,控制球料比为6:1,球磨转速为500rpm,球磨处理40min,制得改性淀粉。

97.羧甲基淀粉、羟丙基纤维素、聚乙烯吡咯烷酮、甘油、硅烷偶联剂kh-550的重量份比值为250:6:3.5:2:3。

98.4、制备纺丝液将第一组分、第二组分投入至温度为45℃的去离子水中,搅拌均匀,制得活性分散液;然后将活性分散液、纺丝原液、助剂混合均匀,经过滤、脱泡、熟成后,制得纺丝液。

99.所述第一组分、第二组分、去离子水的重量份比值为8:15:95。

100.所述活性分散液、纺丝原液、助剂的重量份比值为20:100:4。

101.所述助剂,由以下成分组成:2-甲基-1-戊醇、羧甲基纤维素钠、α-烯基磺酸盐(aos)、海藻酸钠、硅烷偶联剂kh-792。所述2-甲基-1-戊醇、羧甲基纤维素钠、α-烯基磺酸盐(aos)、海藻酸钠、硅烷偶联剂kh-792的重量份比值为5:3:2:5:6。

102.所述纺丝原液的甲纤含量为9.3%,总碱含量为3.2%,粘度为40s。

103.5、纺丝将纺丝液喷入温度为60℃的凝固浴中,进行纺丝处理,纺丝固化后,经脱硫、水洗、上油、烘干,制得含薄荷和橙活性成分的粘胶大生物纤维。

104.所述凝固浴中各组分及含量为:硫酸110g/l,硫酸钠200g/l,硫酸锌40g/l,氯化钙20g/l。

105.所述纺丝处理中,控制纺丝喷头牵伸6%,盘间牵伸13%,三浴牵伸33%,四浴牵伸12%,纺速20m/min,浸长950mm。

106.对比例1为减少不必要的赘述,对比例1采用实施例2的技术方案,但与其技术方案的不同之处为:1)省略制备第二组分;2)在制备纺丝液中,采用第一组分补足省略的第二组份的重量份。

107.对比例2为减少不必要的赘述,对比例2采用实施例2的技术方案,但与其技术方案的不同之处为:1)制备第一组分中,省略载体预处理步骤,将蒙脱土直接用于负载步骤;2)制备第二组分中,采用羧甲基淀粉替代改性淀粉。

108.对实施例1-3、对比例1-2制得的粘胶纤维的强度、弹性、白度、回潮率、质量比电阻等物理性能指标进行检测。其中,白度采用datacolorsf600测色配色仪,在温度为20℃,相对湿度为65%条件下进行检测。回潮率采用y802k八篮恒温烘箱、电子天平(精确度为0.001g),在温度为20℃,相对湿度为65%条件下进行检测。质量比电阻采用yg321d自动纤维比电阻仪进行检测。

109.具体检测结果如下:

通过上述检测结果可以看出,本发明实施例1-3中通过将第一组分、第二组分配合用于粘胶纤维;并在第一组分的制备中,针对载体进行特定预处理;在第二组分中选取特定囊壁原料及制备方法,能够降低活性组分添加至粘胶纤维后,对粘胶纤维的白度、弹性及强度性能造成不良影响,能够在提高粘胶纤维弹性及强度性能的同时,改善粘胶纤维的白度、回潮性能、抗静电性能。

110.进一步的,按gb/t20944.3-2008《纺织品抗菌性能的评价第3部分:振荡法》中规定的抗菌性相关内容;以及iso18184-2014《抗病毒纺织品测试标准》、ws628-2018《消毒产品卫生安全评价技术要求》中规定的抗病毒活性相关内容;对实施例1-3及对比例1-2制得的粘胶纤维的进行抗菌性能、抗病毒活性试验,具体试验结果如下:

通过上述检测结果可以看出,本发明实施例1-3中通过将负载有薄荷和橙活性成分第一组分、包覆有薄荷和橙活性成分的第二组分配合用于粘胶纤维,并在第一组分的制备中,针对载体进行特定预处理;在第二组分中选取特定囊壁原料及制备方法,在有效避免影响粘胶纤维物理性能的同时,充分发挥薄荷和橙活性成分的抗菌、抗病毒作用。

111.进一步的,将实施例1-3、对比例1-2制得的粘胶纤维分别纯纺成面料,并裁剪成尺寸为200

×

50mm。然后分别将各面料置于摩擦试验机的摩擦平台上,在温度为20℃,相对湿度为65%条件下,控制摩擦试验机负荷为6n,摩擦次数60次,摩擦距离100mm,摩擦速度20次/min,对各面料进行摩擦后,按前述方法,对各面料粘胶纤维的抗菌性能、抗病毒活性进行试验,具体试验结果如下:

除非另有说明,本发明中所采用的百分数均为质量百分数。

112.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1