一种换位夹持苎麻打剥机

1.本实用新型涉及一种特色经济作物机械加工技术领域,具体涉及一种苎麻打剥机,尤其涉及一种换位夹持苎麻打剥机。

背景技术:

2.苎麻是我国特产,国际上俗称“中国草”,其种植面积和产量均占世界的90%以上,在国际市场上具有极强竞争优势。然而,苎麻为多年生韧皮纤维作物,一般年收3次,且必须经过人工或机械剥制才能获得粗制纤维。据调查,仅收剥作业就占整个苎麻生产过程中用工量的3/5以上,且收麻季节性强,劳动强度大,技术要求高,是苎麻原料生产的关键环节,也是制约我国苎麻生产向规模化、产业化发展的重要因素之一。

3.从1959年起,我国开始研究简易刮麻器,上世纪60年代后期开始在生产上普遍使用,通过对苎麻的挤压、弯折等作用,使麻骨碎裂,麻壳破坏,最终使纤维从麻骨上分离出来,它比手工刮麻刀提高工效2~3倍以上;同时,国内也开展了苎麻打剥机的研究,先后研制出30多种苎麻打剥机,1980年后苎麻打剥机开始在生产上得到使用,通过剥麻滚筒将麻骨打碎,使纤维分离,苎麻打剥机比简易刮麻器提高工效5~10倍左右。

4.苎麻刮麻器是在手工刮麻刀具的基础上改进而来,没有脱离手工刮麻的原理,工效一般为l~2kg/h,每人每天仅能剥制15kg左右的原麻,工效较低,无法满足苎麻规模化种植的剥制加工要求。

5.苎麻打剥机虽然研制了30多种机型,但目前生产上使用的主要是单滚筒和双滚筒反拉式剥麻机共5~6种机型,它们的结构形式大同小异,工作原理相同,其剥麻工效与操作者的熟练程度有较大关系,一般工效为10~15kg/h,一台剥麻机需要3人操作。

6.上述剥麻机型需要操作人员人工喂入苎麻,待一端打剥完成后,再人力反拉,随后手动更换打剥方向,再次喂入打剥,耗时耗力,反拉力度大,所以没有真正得到推广和应用。

7.因此,提供一种人工操作强度小且能够彻底解决人力反拉/喂入问题的苎麻剥麻方法及实施该方法的剥麻机反拉去骨执行装置是目前本领域技术人员亟需解决的问题。

技术实现要素:

8.本实用新型要解决的技术问题是克服现有的缺陷,提供一种换位夹持苎麻打剥机,从而解决上述问题。

9.为实现上述目的,本实用新型提供如下技术方案:一种换位夹持苎麻打剥机,其特征在于,主要包括备料装置、换位夹持装置、送进/反拉装置及苎麻打剥装置。

10.进一步的,所述备料装置主要由备料槽、上对齐挡板、备料装置机架、下对齐挡板组成。

11.进一步的,所述换位夹持装置主要由第一夹持机构、第二夹持机构、横向移动机构、翻转机构、辅助扶持机构组成。

12.进一步的,所述苎麻打剥装置主要由剥麻滚筒、传动机构、机架外壳组成。

13.进一步的,所述换位夹持装置设有第一夹持机构和第二夹持机构,所述第一夹持机构和第二夹持机构均由上夹板、下夹板、夹板轨道、传动装置、弹簧组成,其不同之处在于第一夹持装置的上下夹板的定位槽适合夹持柱状物,即未打剥的苎麻杆;第二夹持装置的上下夹板的定位槽适合夹持带状物,即已打剥后的苎麻纤维。

14.进一步的,所述夹板轨道位于上下夹板两侧端部,夹板左右两侧均有轨道,使得夹持更加稳定;所述下夹板通过螺栓固定于夹板轨道下方,所述上夹板套接在夹板轨道上,上夹板与下夹板之间套接一副弹簧,所述弹簧的作用在于当所述传动装置停止工作时,上夹板能在弹性势能的作用下恢复初始状态,方便后续连续夹持作业。

15.进一步的所述换位夹持装置设有横向移动机构,所述横向移动机构由横移轨道、横移机架、弹簧、第一夹持机构、第二夹持机构组成;所述横移轨道通过螺栓连接固定在横移机架上,所述第一夹持机构和第二夹持机构端部两侧均套接在一副对称分布的横移轨道上,第一夹持机构与第二夹持机构之间的横移轨道套接了一副弹簧,所述弹簧的作用在于:在外力作用下,通过弹簧的弹性形变,第一夹持机构和第二夹持机构有横向滑动的范围。

16.进一步的,所述换位夹持装置设有翻转机构,所述翻转机构由翻转动力装置、传动轴、支撑轴、轴承座、联轴器、法兰盘;所述一对法兰盘通过螺栓连接在横向移动机构的两端中部,所述传动轴和支撑轴套接在法兰盘轴线上,所述轴承座套接在传动轴和支撑轴轴线上,翻转动力装置通过联轴器与传动轴连接;同一所述轴承座通过螺栓连接在送进/反拉装置的滑块上。

17.进一步的,所述换位夹持装置设有辅助扶持机构;所述辅助扶持机构由上挡杆、下挡杆、上挡杆轨道、下挡杆导轨和弹簧组成,所述上挡杆导轨通过螺栓连接在第一夹持机构的上夹板上;所述下挡杆轨道通过螺栓连接在第一夹持机构的下夹板上,所述上挡杆套接在上挡杆导轨上,所述下挡杆套接在下挡杆导轨上;所述弹簧套接在挡杆与导轨的间隙处,其特征在于挡杆能够在弹性势能的作用下恢复初始状态;辅助扶持机构的特征在于能够辅助第一夹持机构夹持苎麻杆,防止苎麻杆被第一夹持装置压碎以后失去外部支撑。

18.进一步的,所述备料装置设有备料槽,同一所述备料槽连接在送进/反拉装置的支架上,安装高度30cm,同一所述备料槽内部高度4cm,长度200cm,能够储存两排苎麻杆。

19.进一步的,所述上对齐挡板通过铰链安装在备料槽底部,下对齐挡板相对于上对齐挡板平行安装在导轨支架的底部,同一所述上对齐挡板与下对齐挡板间距为110cm。以此保证了换位夹持装置能够夹持苎麻杆的中部,进而确保了苎麻杆头部与梢部的分次打剥;同一所述上对齐挡板与下对齐挡板的作用在于:在重力条件下,备料槽中的苎麻杆能够自适应调节头部对齐,以此保证进入打剥装置的苎麻杆头部是齐平的,进而确保了苎麻的打剥质量。

20.进一步的,所述备料装置的上料区域、换位夹持装置的上下夹板夹持中心线、送进/反拉装置的直线导轨上平面和苎麻打剥装置的打剥区域中心位置位于同一水平线上。

21.进一步的,所述送进/反拉装置两侧导轨区域从所述备料装置的备料区中心线处布置到苎麻打剥装置的剥麻滚筒的中心轴线处。

22.进一步的,所述苎麻打剥装置的喂料口设有限位块,同一所述限位块能够限制换位夹持装置的第一夹持机构和第二夹持机构进入打剥区。

23.与现有技术相比,本实用新型的有益效果是:该种换位夹持苎麻打剥机,通过换位

夹持装置,可以夹持大部分直径的苎麻杆,并为后续打剥苎麻杆提供了足够的夹持力,夹持好的苎麻杆通过送进/反拉装置的输送作用送进/反拉剥麻滚筒内,在一对啮合转动的剥麻滚筒的旋打下将苎麻杆中的麻骨从纤维上打碎落下,打落的麻骨碎料落入出料口处排出;送进/反拉机构退出打剥区域,换位夹持装置换位,将未打剥过的苎麻杆梢部换到靠近打剥区域的一侧,送进/反拉装置再次送入,随后反拉出打剥区域,得到完整干净的苎麻纤维。这种换位夹持打剥苎麻的方式能够将苎麻杆径内的麻骨部分以及苎麻纤维表皮的基本除尽,较原来的双滚筒手工反拉打剥方法大大提高了效率且降低了滚筒伤手的风险和劳动力。

附图说明

24.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

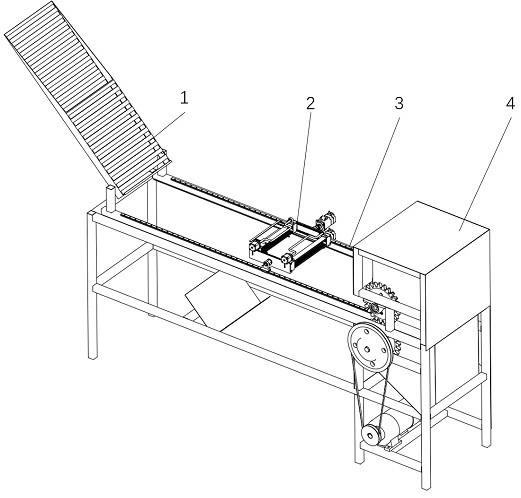

25.图1为本实用新型所述一种换位夹持苎麻打剥机立体结构示意图。

26.图2为本实用新型所述换位夹持装置立体结构示意图。

27.图3为本实用新型实施例一所述区域平面示意图。

28.图4为本实用新型实施例一所述一种换位夹持苎麻打剥机的控制流程图。

29.图5为本实用新型所述换位夹持装置工作示意图。

30.图6为本实用新型所述苎麻夹持打剥顺序示意图(虚线表示两次打剥重叠区域打)。

31.图7为本实用新型实施例一的侧视图。

32.图8为本实用新型实施例一所述换位夹持装置立体结构示意图。

33.图9为本实用新型实施例一所述苎麻打剥装置后侧视图。

34.图10为本实用新型实施例一所述苎麻打剥装置前侧视图。

35.图11为本实用新型实施例一所述送进/反拉装置立体结构示意图。

36.图12为本实用新型实施例一所述备料装置备料示意图。

37.图13为本实用新型实施例一所述装夹苎麻过程的侧视图。

38.图14为本实用新型实施例一所述装夹苎麻立体结构示意图。

39.图15为本实用新型实施例一所述苎麻打剥前夹持状态的立体结构示意图。

40.图16为本实用新型实施例一所述苎麻头部打剥时的立体结构示意图。

41.图17为本实用新型实施例一所述苎麻头部打剥后的立体结构示意图。

42.图18为本实用新型实施例一所述换位夹持装置翻转苎麻时的立体结构示意图。

43.图19为本实用新型实施例一所述苎麻梢部打剥时的立体结构示意图。

44.图20为本实用新型实施例一所述苎麻打剥完成后的立体结构示意图。

45.图21为本实用新型实施例二所述区域平面示意图。

46.图22为本实用新型实施例二所述一种换位夹持苎麻打剥机的控制流程图。

47.图中:1、备料装置;2、换位夹持装置;3、送进/反拉装置;4、苎麻打剥装置;11、备料槽;12、上对齐挡板;13、备料装置机架;14、下对齐挡板;21、第一夹持机构;22、第二夹持机构;23、横移机构;24、翻转机构;25、辅助扶持机构;211、第一夹持轴承座;212、第一夹持凸轮电机;213、第一夹持曲轴;214、第一夹持齿形夹板;215、弹簧; 216、弹簧套杆;217、夹板滑槽;221、第二夹持轴承座;222、第二夹持凸轮电机;223、第二夹持曲轴;224、第二夹持齿

形夹板;225、弹簧; 226、弹簧套杆;227、夹板滑槽;231、横移滑槽;232、横移弹簧;233、横移滑杆;241、翻转动力电机;242、联轴器;243、轴承座;244、法兰盘;251、辅助扶持滑槽;252、弹簧;253、辅助扶持夹板;301、直齿轮; 310、送进/反拉驱动电机;311、电机连接板; 312、齿条; 313、直线导轨;314、导轨支架;408、打麻板;409、打麻滚筒;410、打麻机架;412、传动齿轮;413、大皮带轮;414、出料口;415、皮带;416、打剥动力电机;417、小皮带轮;420、主动轴; 421、从动轴; 439、喂料口上挡板;440、左导轨;441、喂料口挡杆;442、喂料口下挡板; 443、右导轨;666、夹持状态下的苎麻;669、正在打剥头部的苎麻;667;打剥头部完成的苎麻;668、未打剥苎麻;670、正在打剥梢部的苎麻;671、换位状态的苎麻; 777、打剥完成的苎麻。

具体实施方式

48.现结合附图,对本实用新型进一步阐述。

49.实施例一:请参阅图1-20,一种换位夹持苎麻打剥机,其特征在于,主要包括备料装置1、换位夹持装置2、送进/反拉装置3及苎麻打剥装置4(如图1所示),所述备料装置1主要由备料槽11、上对齐挡板12、备料装置机架13、下对齐挡板14组成,所述换位夹持装置2主要由第一夹持机构21、第二夹持机构22、横向移动机构23、翻转机构24、辅助扶持机构25组成(如图2所示),所述第一夹持机构21由第一夹持轴承座211、第一夹持凸轮电机212、第一夹持曲轴213、第一夹持齿形夹板214、弹簧215、弹簧套杆216、夹板滑槽217组成;所述第二夹持机构由第二夹持轴承座221、第二夹持凸轮电机222、第二夹持曲轴223、第二夹持齿形夹板224、弹簧225、弹簧套杆226、夹板滑槽227组成;所述横向移动机构23由横移滑槽231、横移弹簧232、横移滑杆233组成;所述翻转机构24由翻转动力电机241、联轴器242、轴承座243、法兰盘244组成;所述辅助扶持机构25由辅助扶持滑槽251、弹簧252、辅助扶持夹板253(如图8所示),第一夹持机构和第二夹持机构的施压动力不局限于使用凸轮、曲轴,也可以使用丝杆、气缸等机构,此处不一一赘述;所述送进/反拉装置3主要由直齿轮301、送进/反拉驱动电机310、电机连接板311、齿条312、直线导轨313、导轨支架314组成,送进/反拉装置3不局限于使用齿轮齿条直线传动,也可以使用轮绳结构、丝杆导轨直线模组实现,此处不一一赘述;所述苎麻打剥装置主要由剥麻滚筒、传动机构、机架外壳组成,具体实施例一中的苎麻打剥装置使用的是双滚筒打剥机构,也可以使用单滚筒打剥机构,原理相同,此处不一一赘述;所述剥麻滚筒由打麻板408、打麻滚筒409组成;所述传动机构由轴承座412、传动齿轮411、从动轴421、主动轴420、大皮带轮413、小皮带轮417、打剥动力电机416、皮带415组成;所述机架外壳由打麻机架410、出料口414、喂料口上挡板439、喂料口下挡板442、喂料口挡杆441、左导轨440、右导轨443组成(如图9、图10所示);所述大皮带轮413与小皮带轮417通过皮带415连接;所述打麻板408通过螺栓连接在打麻滚筒409的圆周上。

50.实施例一中各装置的平面布置图见图3,以上料区往打剥区的方向为正方向,送进/反拉装置3的水平导轨平行于正方向,且相交于上料区与打剥区的中线处;换位夹持装置2布置在送进/反拉装置3的水平导轨的中点处,图片中称为原点,实施例一具体打剥流程见图4。整个打剥过程中,第一夹持机构和第二夹持机构的夹持状态见图6,第一阶段:第一夹持机构动作夹住苎麻梢部;第二阶段:打剥完虚线框内部的苎麻即苎麻头部,第二夹持机构会在挡杆限位作用下移出打剥区;第三阶段:经过换位后,第二夹持机构动作夹住苎麻头

部,第一夹持机构移出打剥区,剥打梢部。

51.为了实现苎麻上料方便,所述换位夹持装置2设有翻转动力电机241,用以上料时与备料槽11处于同一倾斜角度(如图13所示),方便苎麻杆668的夹持,还能用于苎麻的夹持换位;当头部打剥完成时,翻转动力电机241逆时针旋转180

°

,换位夹持装置2跟着翻转,进而将苎麻头部与梢部互换,实现换位打剥(如图18所示),进一步还能运用在苎麻打剥反拉时的角度调整,换位夹持装置旋转到最佳角度拉出,有利于苎麻杆径中的麻骨碎料更容易剥离,打剥质量更好,洁净率更高。

52.为了保证苎麻中部的打剥质量,所述换位夹持装置2设有横向移动机构23,第一夹持机构21和第二夹持机构22套接在横向移动机构23中的横移滑杆233上,横移弹簧232套接在第一夹持机构21和第二夹持机构22之间的横移滑杆233上(如图5所示),横移弹簧232的作用在于当苎麻打剥时能提供一定的弹性形变范围供位于外侧的夹持机构靠近苎麻打剥装置4,解决了夹持装置中间部分的苎麻无法打剥的问题(如图16所示);横移弹簧232进一步的能起到当苎麻打剥完成反拉时,发生弹性形变,提供弹性力,防止送进/反拉机构3回拉用力过大,导致苎麻纤维断裂。

53.为了保证换位夹持装置的夹紧力,所述换位夹持装置2设有第一夹持机构21与第二夹持机构22,两者夹持原理相同,此处描述第一夹持机构夹持原理,第一夹持凸轮电机212启动,带动与其连接的第一夹持曲轴213转动,第一夹持曲轴213与第一夹持齿形夹板214接触,随着第一夹持凸轮电机转动,第一夹持曲轴213与第一夹持齿形夹板214接触深度愈来愈大,进而起到夹持的功能(如图15所示);第一夹持与第二夹持不同之处在于夹板上的定位槽不同,第一夹持夹持物的是圆柱状物体所以外观为纵向齿形(如图8所示),其作用在于防止苎麻杆左右滑动、脱离夹持,第二夹持夹持物的是带状物(如图8所示),所以外观是横向齿形,且表面材料为橡胶,增大了夹持面积,提高了静摩擦系数,提供了较大摩擦力,防止苎麻纤维脱离夹持(如图17所示)。

54.为了保证苎麻杆径送进/反拉以及反拉动作的实现,如图16、图19所示所示,所述送进/反拉装置3与所述剥麻滚筒中部水平线处于同一水平等高面上;所述换位夹持装置2安装在同一所述送进/反拉装置3的导轨440上;以此保证了第一夹持机构、第二夹持机构、辅助扶持夹板253能被喂料口挡杆441限位,进而确保苎麻打剥送进/反拉时能够水平进入剥麻滚筒啮合部分;所述苎麻打剥装置4设有左导轨440、右导轨443,同一所述左导轨与右导轨与送进/反拉装置3的导轨位于同一水平等高面上,以此保证了同一所述送进/反拉装置和同一所述换位夹持装置能够与剥麻滚筒有更深的打剥长度,进而保证了同一所述换位夹持装置所夹持中间部分的苎麻杆能够被剥麻滚筒打剥;苎麻杆被打剥后脱离的麻骨废料会通过出料口414排除,喂料口上挡板439、喂料口下挡板442能够防止麻骨废料飞溅,以及确保打剥安全性。

55.为了保证换位夹持装置能够自动于备料装置处夹持苎麻,所述备料装置1设有备料槽11,同一所述备料槽连接在送进/反拉机构3的导轨支架314上,备料槽与导轨支架的夹角为45

°

,安装高度30cm,同一所述备料槽内部高度4cm,长度200cm,能够储存两排苎麻杆(如图12所示),所述上对齐挡板12通过铰链安装在备料槽底部,下对齐挡板14与上对齐挡板平行安装在导轨支架314的底部,同一所述上对齐挡板与下对齐挡板间距为110cm,以此保证了换位夹持装置2能够夹持苎麻杆668的中部(如图14所示),进而确保了苎麻杆头部与

梢部的分次打剥(如图16、图19所示),同一所述上对齐挡板与下对齐挡板的作用在于在重力条件下位于45

°

倾斜角的备料槽11中的苎麻杆能够自适应调节头部对齐(如图14所示),以此保证进入打剥装置4的苎麻杆是齐平的,进而确保了苎麻的打剥质量。

56.为了保证横向传动,所述送进/反拉装置3的横向传动通过送进/反拉驱动电机310配合直齿轮301和齿条312实现,同一所述送进/反拉驱动电机与直齿轮通过键连接,送进/反拉驱动电机与电机连接板311通过螺栓连接,同一所述电机连接板与直线导轨313通过螺栓连接,以此送进/反拉驱动电机与直线导轨形成并联关系(如图11所示)。

57.为了保证双滚筒旋转动力,所述剥麻滚筒与传动机构固定连接,所述打剥动力电机416与所述小皮带轮417通过键连接,小皮带轮与大皮带轮413通过所述皮带415连接;同一所述大皮带轮与传动齿轮411通过键固定在所述主动轴420上,同一所述传动齿轮传动比为1:1,同向啮合,另一个传动齿轮411与所述从动轴421通过键连接,一对剥麻滚筒分别连接在同一所述主动轴与从动轴上,同向啮合(如图9所示);利用苎麻茎杆结构上的强度差异,当茎杆送进喂料斗,进入旋转剥麻滚筒时,茎杆受到弯折,由剪应力而产生的剪位移使韧皮部和麻骨分离,表皮与纤维层分离,以此进行苎麻的打剥工作。

58.实施例二:请参阅图21、图22,仅下述结构与实施例一不同其余结构与实施例一相同,实施例二与实施例一不同之处在于有两个打剥区即打剥区ⅰ与打剥区ⅱ,实施例ⅱ的打剥区的机械结构和实施例ⅰ打剥区的机械结构相同,以打剥区ⅰ向打剥区ⅱ的方向为正方向,上料区安装在两个打剥区的中间位置,并且安装角度垂直于送进/反拉装置3的水平导轨,实施例ⅱ具体的打剥流程见图22。

59.与现有技术相比,本实用新型的有益效果是:该种换位夹持苎麻打剥机,通过换位夹持装置,可以夹持大部分直径的苎麻杆,并为后续打剥苎麻杆提供了足够的夹持力,完成夹持的苎麻杆通过送进/反拉装置的输送作用送进剥麻滚筒内,在一对啮合转动的剥麻滚筒的旋打下将苎麻杆中的麻骨部分从纤维上打碎落下,打落的麻骨碎料落入出料口处排出;送进/反拉机构退出打剥区域,换位夹持装置换位,将未打剥过的苎麻杆梢部换到靠近打剥区域的一侧,送进/反拉装置再次送入,随后反拉出打剥区域,得到完整干净的苎麻纤维(如图20所示)。这种换位夹持打剥苎麻的方式能够将苎麻杆径内的麻骨部分以及苎麻纤维表皮的除尽,较原来的双滚筒手工反拉打剥方法大大提高了效率且降低了滚筒伤手的风险和人力劳动。

60.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1