熔喷布生产设备的制作方法

1.本实用新型涉及熔喷布生产技术领域,具体涉及熔喷布生产设备。

背景技术:

2.熔喷布是口罩核心的材料。熔喷布在生产过程中,需要将混合料投入生产装置中,再经过高速热空气流对模头喷丝孔挤出的聚合物熔体细流进行牵伸,由此形成超细纤维并收集在凝网帘或滚筒上,同时自身粘合而成为熔喷法非织造布。熔喷布生产设备包括上料装置,常利用上料装置向生产装置中进行投料。

3.公开号为cn215624778u的专利,公开了一种熔喷布生产用上料装置,它包括支撑框、移动底架、上料管、料箱和倒料台,料箱固定在支撑框上,料箱中部的左侧设置有倒料台,支撑框上表面的右侧设置有固定架ⅱ,固定架ⅱ对应的内侧面上设置有滑槽ⅰ,滑槽ⅰ上设置有滑块,滑块之间固定连接有调节轴,上料管外表面的中部设置有限位座,限位座上设置有滑槽ⅱ,调节轴上设置有与滑槽ⅱ滑动连接的限位滑环,调节轴下方的支撑框上设置有横板,横板的下表面固定有电动伸缩杆,电动伸缩杆的伸缩端穿至横板的上方与调节轴固定连接,移动底架上设置有固定架ⅰ。

4.现有技术中,一般是先将原料送至混料装置内进行混料,然后再利用上料装置将混合料投入生产装置中,操作较为繁琐。为此,我们提出了熔喷布生产设备。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本实用新型提供了熔喷布生产设备,克服了现有技术的熔喷布生产设备在上料过程中操作较为繁琐的问题。

7.(二)技术方案

8.为实现以上目的,本实用新型通过以下技术方案予以实现:熔喷布生产设备,包括支撑板,所述支撑板的底端固定有盒体,且支撑板的顶端设有混料部和上料部,所述混料部和上料部之间设有输料组;

9.所述混料部包括固定于支撑板顶端的桶体,桶体的内壁转动连接有转轴,转轴的外壁固定有多个搅拌棒;所述上料部包括固定于支撑板顶端的壳体,壳体的顶端安装有电机,且壳体的内壁转动连接有支撑轴,支撑轴的外壁固定有螺旋绞片,且支撑轴的顶端伸出壳体并与电机的输出端固定,所述壳体的外端上部开设有出料口,所述支撑轴与转轴传动连接;

10.所述输料组包括连通于桶体和壳体之间的输料通道,输料通道上插接有插板。

11.优选的,所述转轴的底端伸入盒体内并固定有带轮二,所述支撑轴的底端伸入盒体内并固定有带轮一,带轮一和带轮二之间套设有传动带。

12.优选的,所述输料组还包括固定于支撑板顶端对应插板前侧位置的限位柱。

13.优选的,所述桶体的底部固定有斜块,所述转轴与斜块贯穿转动连接。

14.优选的,所述出料口开设有多个,所述壳体的外端对应多个出料口的位置设有调节部,调节部包括滑动连接于壳体外端的挡板,挡板上贯穿固定有出料管,所述支撑板的顶端安装有液压杆,液压杆的伸缩端与挡板固定。

15.优选的,所述液压杆和挡板之间还设有支撑块,支撑块与挡板的外端固定,且支撑块的底端与液压杆的伸缩端固定。

16.(三)有益效果

17.本实用新型实施例提供了熔喷布生产设备,具备以下有益效果:

18.1、通过加入支撑板、混料部和上料部等,将多种原料倒入桶体,启动电机,搅拌棒对桶体内原料进行混料,混合完成后,混合料进入壳体内,螺旋绞片转动将壳体底部的混合料向上输送至合适位置,实现混料和上料的一体化,简化了操作,降低了生产成本;

19.2、通过加入调节部,启动液压杆,带动挡板及其上的出料管沿竖直向移动,直至出料管对准需要高度的出料口,能满足多种高度的生产装置的进料需求,实用性较好;

20.3、通过加入限位柱,保证输料通道打开的同时,插板不会从输料通道上脱离,有效防止漏料;

21.综上,本实用新型实现混料和上料的一体化,简化了操作,降低了生产成本,且实用性较好。

附图说明

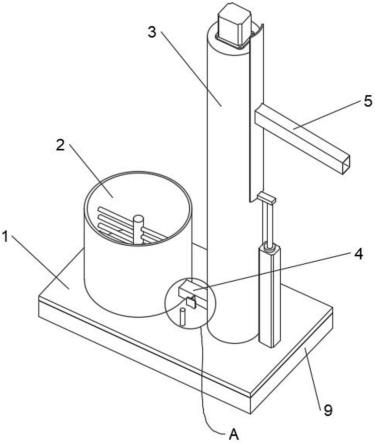

22.图1为本实用新型结构示意图;

23.图2为本实用新型壳体和挡板结构分离图;

24.图3为本实用新型图1中a结构放大示意图;

25.图4为本实用新型结构剖视图;

26.图5为本实用新型部分结构示意图。

27.图中:1-支撑板、2-混料部、21-桶体、22-转轴、23-搅拌棒、24-斜块、3

‑ꢀ

上料部、31-壳体、32-支撑轴、33-螺旋绞片、34-电机、35-出料口、4-输料组、41-输料通道、42-插板、43-限位柱、5-调节部、51-挡板、52-出料管、53-支撑块、54-液压杆、6-带轮一、7-带轮二、8-传动带、9-盒体。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

29.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

30.实施例1

31.如图所示1-5,熔喷布生产设备,包括支撑板1,支撑板1的底端固定有盒体9,盒体9的底端四角处均固定有垫块,且支撑板1的顶端设有混料部2和上料部3,混料部2和上料部3

之间设有输料组4,混料部2中的混合料可通过输料组4进入上料部3内。

32.混料部2包括固定于支撑板1顶端的桶体21,桶体21的内壁转动连接有转轴22,转轴22的外壁固定有多个搅拌棒23;上料部3包括固定于支撑板1顶端的壳体31,壳体31的顶端安装有电机34,且壳体31的内壁转动连接有支撑轴 32,支撑轴32的外壁固定有螺旋绞片33,且支撑轴32的顶端伸出壳体31并与电机34的输出端固定,壳体31的外端上部开设有出料口35,支撑轴32与转轴 22传动连接。其中,启动电机34,带动支撑轴32转动,继而带动螺旋绞片33 转动,即可将混合料从下往上输送,此外,支撑轴32转动,会带动转轴22转动,从而带动搅拌棒23转动,对桶体21内的原料进行混合。

33.输料组4包括连通于桶体21和壳体31之间的输料通道41,输料通道41上插接有插板42。混料完成后,抽出插板42,桶体21内的混合料可从输料通道41 进入壳体31内。

34.综上,将多种原料一起放入桶体21内,启动电机34,搅拌棒23随之转动进行混料,混合完成后,抽出插板42,混合料进入壳体31内,此时,螺旋绞片33 也转动,将壳体1底部的混合料向上输送至合适位置,实现混料和上料的一体化,简化了操作,降低了生产成本。

35.本实施例中,转轴22的底端伸入盒体9内并固定有带轮二7,支撑轴32的底端伸入盒体9内并固定有带轮一6,带轮一6和带轮二7之间套设有传动带8。其中,带轮一6的尺寸大于带轮二7的尺寸,当支撑轴32转动时,通过带轮一6、带轮二7和传动带8的传动,即可带动转轴22转动。

36.本实施例中,输料组4还包括固定于支撑板1顶端对应插板42前侧位置的限位柱43。向前移动插板42,直至插板42与限位柱43接触,在保证输料通道 42打开的同时,插板42不会从输料通道41上因完全抽出而导致漏料。

37.本实施例中,桶体21的底部固定有斜块24,转轴22与斜块24贯穿转动连接。斜块24的设置,有利于混合料进入输料通道41内。

38.实施例2

39.在实施例1的基础上,出料口35开设有多个,多个出料口35的高度不同,壳体31的外端对应多个出料口35的位置设有调节部5,调节部5包括滑动连接于壳体31外端的挡板51,挡板51上贯穿固定有出料管52,支撑板1的顶端安装有液压杆54,液压杆54的伸缩端与挡板51固定。当需要调节上料的高度时,启动液压杆54,带动挡板51沿竖直向移动,继而带动出料管52沿竖直向移动,可以使得出料管52对准需要高度的出料口35,其他出料口35被挡板51遮挡,能满足多种高度的生产装置的进料需求,实用性较好。

40.具体的,液压杆54和挡板51之间还设有支撑块53,支撑块53与挡板51 的外端固定,且支撑块53的底端与液压杆54的伸缩端固定。

41.本技术文件中使用到各类部件均为标准件,可以从市场上购买,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉和焊接等常规手段,机械、零件和电器设备均采用现有技术中的常规型号。

42.本实用新型的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本实用新型的精神,并做出不同的引申和变化,但只要不脱离本实用新型的精神,都在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1