一种用于餐盒快速换模的成型机的制作方法

1.本实用新型涉及餐盒生产领域,具体是一种用于餐盒快速换模的成型机。

背景技术:

2.为了提倡环保减少塑料餐盒对环境的污染,现在食品餐盒大多为纸质餐盒,在纸质餐盒生产中,大多用到冲压模具对餐盒冲压成型,现有的餐盒成型机由于模具的造价成本高昂,导致一台餐盒成型机的生产产品样式单一,导致多批次不同品类的餐盒的定制时,生产效率低且生产周期长。在生产不同品类的餐盒时,需要进行拆卸、更换和调试模具,而后再进行开机生产。现有的餐盒成型机的模具拆卸过程十分繁琐,而且需要至少两人以上拆卸和安装三天。传统成型机设备的冲压模具以及其安装板因为结构强度的需要,设计的十分厚重而且结构之间的结构复杂而且联系紧密,导致在需要更换成型机的模具时,费时费力。所以说需要一种用于餐盒快速换模的成型机。

技术实现要素:

3.本实用新型的目的在于提供一种用于餐盒快速换模的成型机,它主要用于对纸质餐盒加工时进行快速更换不同产品的模具,减少更换模具时所耗费的时间,从而缩短工期提高产品生产效率。将传统的加工模具模块化,便于快速拆卸装减少调整时间同时还能够进行双工位选择加工。

4.本实用新型为实现上述目的,通过以下技术方案实现:

5.一种用于餐盒快速换模的成型机包括架体、设置在架体上的外罩、设置在外罩上的快拆成型模块、控制模块;所述快拆成型模块包括设置在外罩上的壳体、设置在壳体内的上料装置、设置在壳体下方的成型模块;所述上料装置包括上料驱动组件、设置在上料驱动组件活塞杆的连接板、设置在连接板上的多个吸附组件,所述上料驱动组件带动吸附组件吸取纸板;所述成型模块包括成型外壳、设置在成型外壳顶部的成型驱动组件、与成型驱动组件活塞杆连接的成型模具、设置在成型模具下方的下模、设置在下模底部的成型腔;所述外罩上可拆卸连接设有多个快拆成型模块,且快拆成型模块倾斜设置在外罩上,所述控制模块控制快拆成型模块动作。

6.所述快拆成型模块还包括设置在壳体顶部的置料装置,所述置料装置包括置料板、设置在置料板上的多个挡纸杆、设置在置料板上的挡料板;所述置料板设有落料口,所述落料口上缘和下缘均设有挡料件。所述挡料件为锥形螺栓。

7.所述快拆成型模块还包括设置在壳体顶部的导料组件,所述壳体导料组件包括定位板和支撑板。

8.所述快拆成型模块下方设有收盒装置,所述收盒装置包括收盒驱动组件、与收盒驱动组件连接的推板、设置在快拆成型模块上的第三光电开关;所述架体上设有收盒板,所述收盒板内设有摞盒板。

9.所述上料装置还包括设置在成型外壳上的第一光电开关、设置在壳体上固定板;

所述固定板上设有上料驱动组件和吸纸导向件;所述上料装置的多个吸附组件为吸盘连杆、与吸盘连杆连通的吸盘。

10.所述成型模块还包括脱盒装置、设置在成型外壳内部的脱盒挡板;所述脱盒装置包括安装板、设置在安装板上的第三直线轴承、设置在第三直线轴承内部的滑动杆、套接在滑动杆上的弹簧、设置在滑动杆顶端的退料板、设置在滑动杆末端的锁紧螺母;所述安装板上连接设有多个固定柱。

11.所述成型模块的下模设有加热管、限位销、设置在成型外壳内部的第二光电开关。所述快拆成型模块倾斜设置在外罩上,所述快拆成型模块的外罩设有安装孔。

12.所述外罩内部设有线路固定板。

13.对比现有技术,本实用新型的有益效果在于:

14.用于对纸质餐盒加工时进行快速更换不同产品的模具,减少更换模具时所耗费的时间,从而缩短工期提高产品生产效率。将传统的加工模具模块化,便于快速拆卸装减少调整时间同时还能够进行双工位选择加工。装置整体采用薄钣金代替传统模具的钢板,减重的同时还能满足加工时的结构强度,从而减轻装置的重量,减轻拆卸时的负载。

附图说明

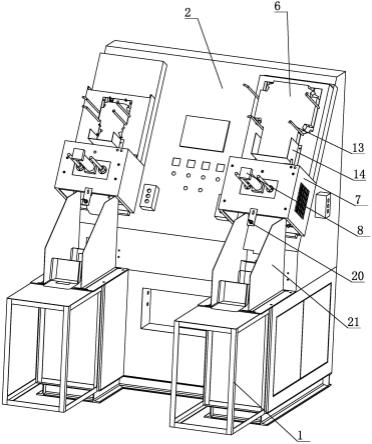

15.附图1是本实用新型装置整体视图。

16.附图2是本实用新型中装置内部视图。

17.附图3是本实用新型中快拆成型模块视图。

18.附图4是本实用新型中快拆成型模块视图。

19.附图5是本实用新型中快拆成型模块内部视图。

20.附图6是本实用新型中成型模块视图。

21.附图7是本实用新型中收盒装置视图。

22.附图8是本实用新型中导料组件视图。

23.附图中所示标号:

24.1、架体;2、外罩;3、壳体;4、上料驱动组件;5、连接板;6、餐盒纸板;7、成型外壳;8、成型驱动组件;9、成型模具;10、下模;11、成型腔;12、置料板;13、挡纸杆;14、挡料板;15、落料口;16、定位板;17、支撑板;18、收盒驱动组件;19、推板;20、第三光电开关;21、收盒板;22、摞盒板;23、第一光电开关;24、固定板;25、第一直线轴承;26、吸纸导杆;27、吸盘连杆;28、吸盘;29、脱盒挡板;30、安装板;31、第三直线轴承;32、滑动杆;33、弹簧;34、退料板;35、锁紧螺母;36、固定柱;37、加热管;38、限位销;39、第二光电开关;40、安装孔;41、线路固定板;42、锥形螺栓;43、成型导杆;44、成型板;45、第二直线轴承。

具体实施方式

25.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

26.本实用新型所述是一种用于餐盒快速换模的成型机,主要用于对纸质餐盒加工时

进行快速更换不同产品的模具,减少更换模具时所耗费的时间,从而缩短工期提高产品生产效率。将传统的加工模具模块化,便于快速拆卸装减少调整时间同时还能够进行双工位选择加工。

27.对于传统纸质餐盒生产加工模具而言,单个的成型模具9拆卸后需要拆装调试和更替一系列的零部件来进行换模,此种方法费事费力而且每生产一批餐盒,都需要更换一套模具进行安装调试,导致生产时耗费大量时间来进行装配,所以说需要将将每套模具形成的模块化,做到无需调试而且能够快速拆装,通过以下结构实现上述问题:

28.如说明书附图图1所示,包括架体1、设置在架体1上的外罩2、设置在外罩2上的快拆成型模块、控制模块;

29.所述外罩2上可拆卸连接设有多个快拆成型模块,且快拆成型模块倾斜设置在外罩2上,图中所示的两个快拆成型模块结构相同,只是生产的餐盒大小不同所以快拆成型模块的大小不同。外罩2上设有四个安装孔40与下文所述的壳体3和成型外壳7通过螺栓进行安装固定;所述外罩2内部设有线路固定板41,用于固定电路的航空插头以及气路的气管,拆卸时仅需要拆卸安装孔40的螺栓以及线路固定板41上的航空插头以及气路的气管,即可将快拆成型模块拆卸。以下为快拆成型模块的具体结构:

30.所述快拆成型模块包括壳体3、设置在壳体3内的上料装置、设置在壳体3下方的成型模块、设置在壳体3顶部的置料装置;

31.置料装置:

32.如说明书附图图1和图3所示,置料装置用于放置未成型的餐盒纸板6,所述置料装置包括置料板12、设置在置料板12上的多个挡纸杆13、设置在置料板12上的挡料板14;所述置料板12设有落料口15,落料口15的形状与未成型的餐盒纸板6适配,所述落料口15上缘和下缘均设有挡料件,所述挡料件为锥形螺栓42。

33.将未成型的餐盒纸板6放置于落料口15的上方,通过挡纸杆13对餐盒纸板6两侧进行限位,锥形螺栓42对餐盒纸板6的上缘和下缘进行限位;因为快拆成型模块是倾斜放置于外罩2表面,所以置料板12对摞高的餐盒纸板6进行限位。通过锥形螺栓42对餐盒纸板6限位效果更好,因为锥形螺栓42是呈上小下大的锥形,能够避免餐盒纸板6褶皱或者出现弧度等偏差时的影响,避免采用普通螺栓的限位时出现限位不充足的限位效果,出现落料异常的情况。

34.上料装置:

35.如说明书附图图3和图4所示,所述上料装置包括上料驱动组件4、设置在上料驱动组件4活塞杆的连接板5、设置在连接板5上的多个吸附组件,所述上料驱动组件4带动吸附组件吸取纸板;所述上料装置还包括设置在成型外壳7上的第一光电开关23,第一光电开关23与控制模块连接,所述第一光电开关23检测置料装置的落料口15上方是否存有餐盒纸板6,若餐盒纸板6数量不足,发出提醒人工及时进行上料,若餐盒纸板6足够,控制上料驱动装置驱动。

36.如说明书附图图4所示,所述上料驱动装置为上料气缸,所述上料气缸通过固定板24安装固定在壳体3上,所述固定板24上设有吸纸导向件,所述吸纸导向件为设置在固定板24上的第一直线轴承25、与第一直线轴承25滑动配合的吸纸导杆26,上料气缸活塞杆伸长时,吸纸导杆26在第一直线轴承25内滑动,提高上料气缸的稳定性。所述上料装置的多个吸

附组件为吸盘连杆27、与吸盘连杆27连通的吸盘28,吸盘连杆27一端与气路相接,另一端与吸盘28连通,使得上料气缸活塞杆伸长时,带动连接板5上的多个吸盘28与上述置料装置落料口15上方的餐盒纸板6接触,上料气缸活塞杆收缩带动吸盘28上的餐盒纸板6进入落料口15下方,由于快拆成型模块是倾斜放置于外罩2表面,餐盒餐盒纸板6进入落料口15下方后,通过其自重将餐盒纸板6送入成型模块,为了保证输送过程的稳定性以及精度,所以设置以下结构:

37.如说明书附图图8所示,所述快拆成型模块还包括设置在壳体3顶部的导料组件,所述导料组件包括定位板16和支撑板17。上料气缸活塞杆收缩带动吸盘28上的餐盒纸板6进入落料口15下方后,支撑板17将吸盘28上的餐盒纸板6挡入置料板12与壳体3之间的滑道内,通过两侧的定位板16进行限位,使得餐盒纸板6滑入成型模块的加工点位处加工成型,以下为成型模块的具体结构:

38.成型模块:

39.如说明书附图图5所示。所述成型模块包括成型外壳7、设置在成型外壳7顶部的成型驱动组件8、与成型驱动组件8活塞杆连接的成型模具9、设置在成型模具9下方的下模10、设置在下模10底部的成型腔11;

40.如说明书附图图4所示,成型外壳7与壳体3、置料板12均固定连接,成型外壳7上有两个安装孔40,壳体3上有两个安装孔40,上述安装孔40与外罩2的安装孔40连通,需要进行拆卸时拆卸此处固定螺栓,从而实现将快拆成型模块快速拆卸。

41.成型外壳7顶部的成型驱动组件8为成型气缸,成型气缸的活塞杆连接设有成型板44,所述成型板44连接设有导向组件,导向组件为第二直线轴承45、与第二直线轴承45滑动配合的成型导杆43,对成型气缸驱动时起到稳定的作用。成型外壳7内部设有第二光电开关39。如说明书附图图5所示,成型模块的下模10设有的限位销38,限位销38对滑入成型模块的加工点位的餐盒纸板6进行限位,餐盒纸板6的两侧被限位销38阻挡进行限位在下模10,完成后所述第二光电开关39用于检测餐盒纸板6是否滑入成型模块的下模10,进而控制成型气缸驱动。所述成型模块的下模10设有加热管37,加热管37对下模10进行加热,成型气缸带动成型模具9冲压餐盒纸板6时,纸板表面的塑封纸被加热融化后,将展开的纸板粘合在一起,餐盒纸板6成型后餐盒。餐盒受到冲压成型后,需要从下模10内脱出,所以说进一步设置脱盒装置:

42.所述成型模块还包括脱盒装置、设置在成型外壳7内部的脱盒挡板29;脱盒挡板29设置在成型外壳7内,当餐盒受到冲压成型后,会随成型模具9的挤压会附着在成型模具9表面,脱盒挡板29将附着在成型模具9表面的餐盒挡落。

43.如说明书附图图6所示,所述脱盒装置包括安装板30、设置在安装板30上的第三直线轴承31、设置在第三直线轴承31内部的滑动杆32、套接在滑动杆32上的弹簧33、设置在滑动杆32顶端的退料板34、设置在滑动杆32末端的锁紧螺母35,锁紧螺母35对滑动杆32进行限位,防止滑动杆32脱出;所述安装板30上连接设有多个固定柱36,固定柱36将安装板30与下模10固定连接。

44.当成型气缸带动成型模具9冲压餐盒纸板6时,退料板34向下位移带动滑动杆32在第三直线轴承31内滑动同时弹簧33被压缩,当成型气缸带动成型模具9收缩时,弹簧33弹力带动退料板34复位,同时退料板34上的餐盒被向上顶出,从而落入下方的收盒装置内,以下

为收盒装置的具体结构:

45.收盒装置:

46.如说明书附图图7所示,所述快拆成型模块下方设有收盒装置,所述收盒装置包括收盒驱动组件18、与收盒驱动组件18连接的推板19、设置在快拆成型模块上的第三光电开关20;所述架体1上设有收盒板21,所述收盒板21内设有摞盒板22。收盒板21对成型外壳7中掉落进行遮挡,防止掉落至架体1外部。

47.所述收盒装置驱动组件设置在外罩2内部,所述收盒驱动组件18为收盒气缸,所述第三光电开光检测是否有餐盒从成型外壳7中掉落,控制收盒气缸驱动带动推板19将餐盒沿摞盒板22方向推进。

48.控制系统:

49.所述控制系统为plc控制系统,所述控制模块控制全部的光电开关的信号输出,进而快拆成型模块的动作。控制系统可进行选择多工位以及工况的选择,通过第三光电开关20,统计加工数量。

50.综上所述,本装置能够用于对纸质餐盒加工时进行快速更换不同产品的模具,减少更换模具时所耗费的时间,从而缩短工期提高产品生产效率。将传统的加工模具模块化,便于快速拆卸装减少调整时间同时还能够进行双工位选择加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1