旋转联动上料机构及上料设备的制作方法

1.本实用新型涉及包装盒加工技术领域,尤其涉及旋转联动上料机构及上料设备。

背景技术:

2.桶型酒盒组装工艺中,需要将卡扣输送至指定的工位,使其与灰板进行组装,完成桶型酒盒中桶身的组装工序。

3.目前对卡扣的上料过程一般都是从灰板的输送线两侧逐一吸取通过独立直震设备排列后的卡扣,存在加工成本高,结构不够紧凑,以及上料效率低的问题。

技术实现要素:

4.本实用新型的主要目的在于提供旋转联动上料机构及上料设备,旨在解决现有的上料效率低技术问题。

5.为实现上述目的,本实用新型提供了旋转联动上料机构,包括,

6.第一上料单元,用于将来料待加工件进行直线搬运;

7.第二上料单元,设置于第一上料单元同侧,用于对直线搬运后的待加工件进行摆动搬运;

8.驱动单元,用于驱使第一上料单元动作和第二上料单元同步动作对连续来料中相邻的两个待加工件进行同步搬运。

9.进一步地,所述第一上料单元包括用于夹持待加工件的第一夹持件。

10.进一步地,所述第一上料单元还包括用于检测来料待加工件姿态的传感器以及用于调整待加工件姿态的旋转气缸。

11.进一步地,所述驱动单元包括导向板,所述导向板上设有气缸,所述气缸设于安装座上,所述导向板上设有斜面部,所述导向板与安装座滑动连接。

12.进一步地,所述第二上料单元包括导轨滑块,所述导轨滑块下方设有齿轮齿条,所述齿轮齿条下方设有夹紧气缸,所述夹紧气缸与第二夹持件连接,所述导轨滑块底面设有与导向板的斜面部活动抵接的滚轮。

13.进一步地,所述导轨滑块上设有用于提供第二夹持件弹性复位作用力的拉簧。

14.进一步地,所述第一上料单元和第二上料单元对称设有两组,用于对两组来料待加工件进行同步上料。

15.上料设备,涉及卡扣,包括,

16.震动上料机,用于将混乱放置的卡扣有序的以统一姿态向外震动排出;

17.上料通道,用于将卡扣成排向前输送;

18.如上述的旋转联动上料机构,用于将来料卡扣同步进行二次搬运;

19.搬运机构,用于将搬运后的卡扣夹取转移;

20.四工位转台,用于将卡扣向后续工位传送,其上设有治具,所述治具上设有与卡扣凸出部配合的凸起。

21.本实用新型的有益效果体现在:

22.本实用新型通过前后两步上料动作,对连续来料的待加工件进行同步搬运,使得待加工件于工位之间转移时更加高效,结构分布更加紧凑,加工节奏快,加工成本低。

附图说明

23.图1为现有技术的上料方式示意图;

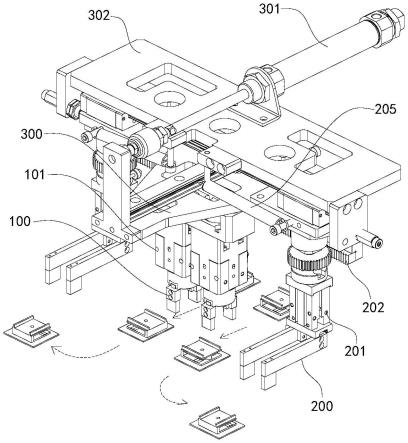

24.图2为本实用新型结构示意图;

25.图3为本实用新型图2结构仰视示意图;

26.图4为本实用新型上料设备结构示意图。

27.附图标记说明:

28.100、第一夹持件;101、旋转气缸;

29.200、第二夹持件;201、夹紧气缸;202、齿轮齿条;203、导轨滑块;204、滚轮;205、拉簧;

30.300、导向板;301、气缸;302、安装座;

31.400、震动上料机;

32.500、上料通道;

33.600、搬运机构;

34.700、四工位转台。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.另外,若本实用新型实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

37.请参阅图2和图3,,本实用新型旋转联动上料机构,包括,

38.第一上料单元,用于将来料待加工件进行直线搬运;

39.第二上料单元,设置于第一上料单元同侧,用于对直线搬运后的待加工件进行摆动搬运;

40.驱动单元,用于驱使第一上料单元动作和第二上料单元同步动作对连续来料中相邻的两个待加工件进行同步搬运。

41.由图1可以看出现有技术是从输送线两侧将待加工件独立夹取进行上料,则需要于输送线两侧均安装有上料机构,不仅增加了使用设备的成本,增加了占地面积,且不利于高效上料,导致整体的上料效率低。

42.通过本技术的上料机构,同步完成对来料加工件的两次搬运上料,第一次是对来

料待加工件的夹取后直线搬运,第二次是对夹取到位后的待加工件进行摆动搬运,且第一次和第二次的搬运动作是同步紧凑进行,即第一上料单元对待加工件进行直线搬运动作完成时,第二上料单元紧接着就将待加工件进行摆动搬运,搬运过程中不停歇,使得上料过程更加高效,且集成度更高,结构更加紧凑,成本较低。

43.在一实施例中,请参阅图2,第一上料单元包括用于夹持待加工件的第一夹持件100。具体的,第一夹持件100通过气缸驱动,且第一夹持件100可以采用夹板,用于将来料的待加工件直线搬运至工位上。

44.在一实施例中,请参阅图2,第一上料单元还包括用于检测来料待加工件姿态的传感器以及用于调整待加工件姿态的旋转气缸101。由于待加工件需要以指定的姿态进行上料,而来料的待加工件不一定刚好处于可直接搬运的姿态,通过传感器对待加工件的姿态进行检测,再根据检测结果是否通过旋转气缸101对夹取的待加工件进行姿态的调整,更好的满足后续上料作业。

45.在一实施例中,请参阅图2和图3,驱动单元包括导向板300,导向板300上设有气缸301,气缸301设于安装座302上,导向板300上设有斜面部,导向板300与安装座302滑动连接。具体的,气缸301驱使导向板300沿着安装座302上移动,带动第一上料单元进行直线运动,进而将来料的待加工件进行直线搬运,实现对待加工件的第一次直线搬运。

46.在一实施例中,请参阅图2和图3,第二上料单元包括导轨滑块203,导轨滑块203下方设有齿轮齿条202,齿轮齿条202下方设有夹紧气缸201,夹紧气缸201与第二夹持件200连接,导轨滑块203底面设有与导向板300的斜面部活动抵接的滚轮204。具体的,当导向板300被驱使移动时,第一上料单元首先对待加工件进行直线搬运,搬运到位后,此时第二夹持件200能够同步对待加工件进行搬运(对应图3);随后第一上料单元复位,滚轮204沿着导向板300侧面滚动,由于导向板300具有斜面部,即可推动导轨滑块203中的滑块结构沿着导轨上滑动,滑块结构的移动同步带动齿轮齿条202中的齿轮结构沿着齿条上旋转移动,进而带动第二夹持件200做摆动动作(对应图2),进而实现对待加工件的第二次摆动搬运。

47.由于第一上料单元和第二上料单元使用共同的驱动单元,能够满足在第一上料单元将待加工件直线搬运至工位后,第二上料单元能够同步对待加工件进行承接搬运,进而进行摆动搬运,实现二次搬运的同步作业,提高了上料效率。

48.在一实施例中,请参阅图2和图3,导轨滑块203上设有用于提供第二夹持件200弹性复位作用力的拉簧205。通过拉簧205的设置,能够使得第二夹持件200在摆动过程中保持一定的张力,既能够保持摆动过程中的稳定性,也能够辅助第二夹持件200进行摆动复位动作。

49.在一实施例中,第一上料单元和第二上料单元对称设有两组,用于对两组来料待加工件进行同步上料。这样设置,能够同时对两个来料的待加工件进行同步的上料作业,能够一次性满足后续的组装需求,且两侧的第二上料单元对待加工件的摆动搬运方向相反,能够将来料间距较小的待加工件改变间距,使两个待加工件之间的间距满足后续的组装需求,一步到位,兼容了后续组装工序,提高了效率。

50.上料设备,涉及卡扣,具有直面部和凸出部,凸出部具有闭合面,包括,请参阅图4,

51.震动上料机400,用于将混乱放置的卡扣有序的以统一姿态向外震动排出;

52.上料通道500,用于将卡扣成排向前输送;

53.如上述的旋转联动上料机构,用于将来料卡扣同步进行二次搬运;

54.搬运机构600,用于将搬运后的卡扣夹取转移;搬运机构600由夹持结构(可以采用夹紧气缸和夹板)和直线移动单元(可以采用气缸)组成;

55.四工位转台700,用于将卡扣向后续工位传送,其上设有治具,所述治具上设有与卡扣凸出部配合的凸起。

56.具体的,将混乱的若干卡扣放于震动上料机400上,将卡扣依次以凸出部朝上的姿态排出至上料通道500上,经由上料通道500向前输送,随后通过旋转联动上料机构对来料卡扣进行单个依次的二次搬运,随后再通过搬运机构600将卡扣夹取至四工位转台700上,完成上料作业;

57.其中通过旋转联动上料机构对卡扣进行搬运时,若同时对两组来料卡扣进行上料作业,进行直线搬运后的卡扣检测后存在如下来料姿态:请参阅图2,

58.若来料时两个卡扣的闭合面相对,则将两个卡扣直接摆动搬运;

59.若来料时两个卡扣的闭合面相反,则将两个卡扣在直线搬运时进行自转180

°

后再摆动搬运;

60.若来料时两个卡扣的闭合面朝向同一方向,则将闭合面朝向远离另一卡扣的卡扣在直线搬运时进行自转180

°

后再摆动搬运。

61.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1