一种碳化线氧化炉系统的制作方法

本技术属于碳纤维生产领域,具体地说,涉及一种碳化线氧化炉系统。

背景技术:

1、聚丙烯腈(pan)基碳纤维,是一类碳元素质量在90%以上的无机纤维状材料。聚丙烯腈(pan)基碳纤维原丝,氧化工艺过程中,将热量传递给碳纤维丝束,使其发生氧化反应,需依靠循环风。循环风的特点为温度较高,可达200℃—250℃,且包含反应副产物,内含氰化氢等有毒有害物质,因此若循环风泄露到氧化炉外,会对在岗员工人身安全造成威胁。为保证氧化工艺过程的本质安全,需防止氧化炉内温度较高、有毒有害的循环风泄露。

2、现有技术的空气密封装置,一般采用氮气气封,包含氮气总管道、输气金属管、输气软管、氮气瓶、氮气流量监测装置、氮气压力监测装置。输气金属管将氮气从主管道输送至输气软管内,金属管间一般采用法兰三通连接。氮气流量监测装置可监测输气金属管内实时氮气流量。输气软管将氮气输送进氮气瓶,氮气瓶为氮气提供气压,并通过软管将其输送至高温炉子的炉膛出入口,起到气封作用。氮气压力监测装置可监测氮气瓶内实时氮气压力。但是氮气气密装置结构较复杂,生产成本较高。

3、有鉴于此特提出本实用新型。

技术实现思路

1、本实用新型要解决的技术问题在于克服现有技术的不足,目的在于提供一种碳化线氧化炉系统,解决现有技术中氧化炉内温度较高、有毒有害的循环风泄露和气密装置结构较复杂,生产成本较高的技术问题。

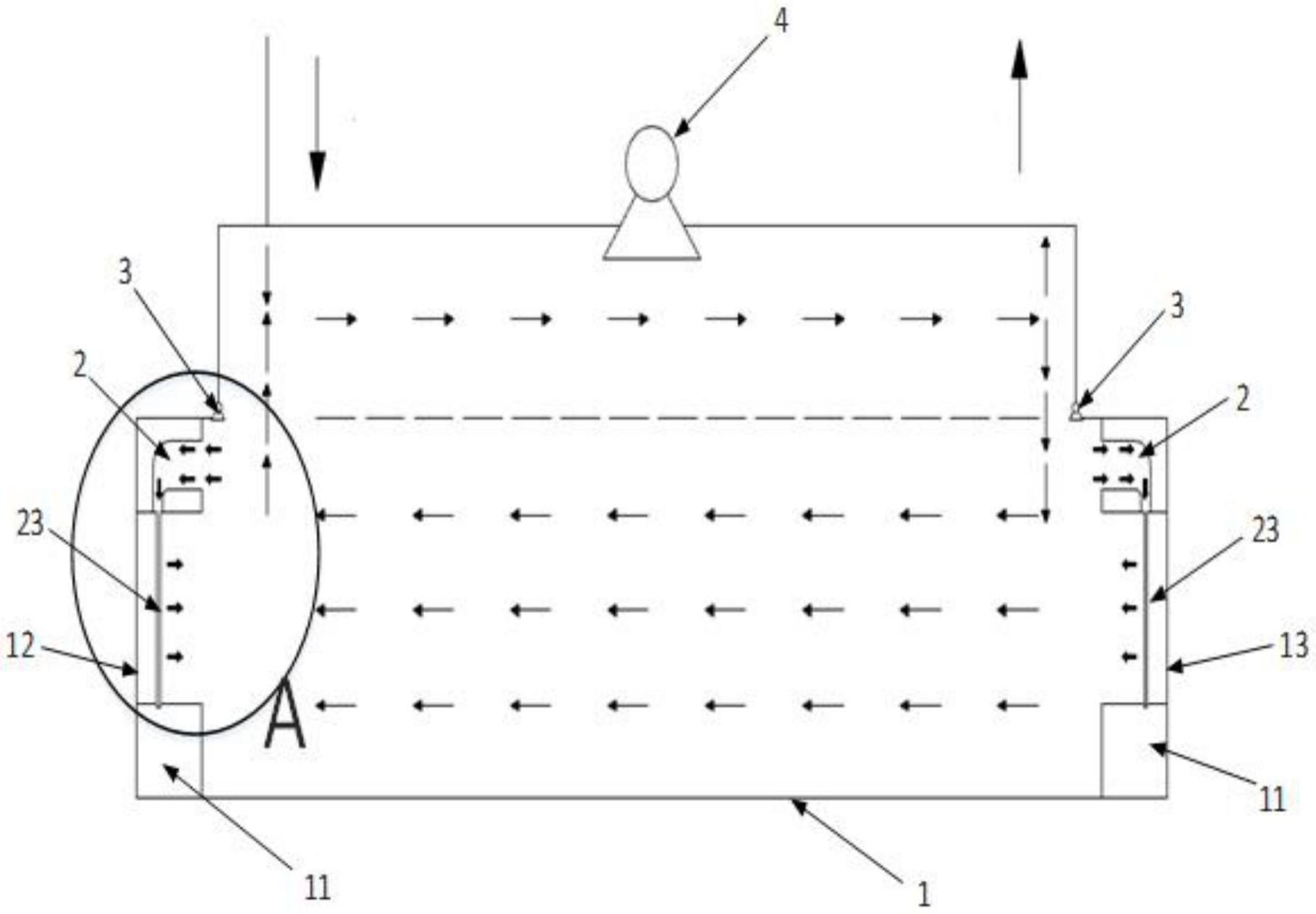

2、为解决上述技术问题,本实用新型采用技术方案的基本构思是:一种碳化线氧化炉系统,包括氧化炉,氧化炉上开设供丝束通过的出、入口,还包括的气密风道,其具有与氧化炉连通用于将氧化炉内的热风导出的进风端,和设置在所述氧化炉的出口端和/或入口端用于向氧化炉内送风的送风端。

3、本实用新型通过将气密风道的送风端设置在所述氧化炉的出口端和/或入口端,使流经气密风道的气体形成高压气流,并通过送风端输送回氧化炉内部,避免了氧化炉内部温度较高、有毒有害的气流泄露至外部和阻止了氧化炉外的冷空气进入炉内,使氧化炉内温度更均匀,达到了密封的效果,保证了生产的本质安全。

4、进一步地,所述气密风道包括送风管,送风管的侧壁上开设连通送风管内外的送风口,送风口朝向所述出口端和/或入口端设置,所述送风管形成所述送风端。

5、进一步地,所述送风管的侧壁上开设若干所述送风口,若干所述送风口沿着送风管的轴向间隔排布。

6、进一步地,所述送风管一端与气密风道的进风端连通,另一端封闭设置。

7、进一步地,所述气密风道进风端的径向横截面的面积大于所述送风管径向横截面的面积。

8、进一步地,所述氧化炉的出口端和/或入口端的上下两侧分别设置所述送风管。

9、进一步地,氧化炉的出口端和/或入口端具有横截面,送风管由横截面的一端向另一端延伸设置,且送风管与出口端和/或入口端横截面的中心垂线垂直。

10、进一步地,所述丝束沿水平方向从氧化炉的入口端向氧化炉的出口端移动;

11、所述氧化炉的入口端的送风管上送风口的中心轴线所在面与所述丝束的移动方向所的面的夹角为锐角。

12、进一步地,所述氧化炉的出口端的送风管上送风口的中心轴线所在面与所述丝束的移动方向所在面的夹角为钝角。

13、进一步地,所述碳化线氧化炉系统还包括风机,设置在所述氧化炉上,风机的出风口与气密风道的进风端连通,用于将氧化炉内的热风送入进风端。

14、采用上述技术方案后,本实用新型与现有技术相比具有以下有益效果。

15、(1)本实用新型通过将气密风道的送风端设置在所述氧化炉的出口端和/或入口端,使流经气密风道的气体形成高压气流,并通过送风端输送回氧化炉内部,避免了氧化炉内部温度较高、有毒有害的气流泄露至外部和阻止了氧化炉外的冷空气进入炉内,使氧化炉内温度更均匀,达到了密封的效果,保证了生产的本质安全。

16、(2)本实用新型的碳化线氧化炉系统使氧化炉内部的高温气体流经气密管回到氧化炉内部,避免了冷空气进入炉内,使炉内温度不均匀而导致反应副产物冷凝为焦油的不良后果。

17、(3)本实用新型的碳化线氧化炉系统结构简单,节省了氧化炉在生产线上的占地面积,降低了氧化炉的生产成本。

18、(4)本实用新型的碳化线氧化炉系统无需再次对氧化炉内部的气流进行加热,简化了内部结构,节约了成本,节约了资源。

19、下面结合附图对本实用新型的具体实施方式作进一步详细的描述。

技术特征:

1.一种碳化线氧化炉系统,包括氧化炉,氧化炉上开设供丝束通过的出、入口,其特征在于,还包括的气密风道,其具有与氧化炉连通用于将氧化炉内的热风导出的进风端,和设置在所述氧化炉的出口端和/或入口端用于向氧化炉内送风的送风端。

2.根据权利要求1所述的一种碳化线氧化炉系统,其特征在于,所述气密风道包括送风管,送风管的侧壁上开设连通送风管内外的送风口,送风口朝向所述出口端和/或入口端设置,所述送风管形成所述送风端。

3.根据权利要求2所述的一种碳化线氧化炉系统,其特征在于,所述送风管的侧壁上开设若干所述送风口,若干所述送风口沿着送风管的轴向间隔排布。

4.根据权利要求2或3所述的一种碳化线氧化炉系统,其特征在于,所述送风管一端与气密风道的进风端连通,另一端封闭设置。

5.根据权利要求4所述的一种碳化线氧化炉系统,其特征在于,所述气密风道进风端的径向横截面的面积大于所述送风管径向横截面的面积。

6.根据权利要求2或3或5所述的一种碳化线氧化炉系统,其特征在于,所述氧化炉的出口端和/或入口端的上下两侧分别设置所述送风管。

7.根据权利要求2或3或5所述的一种碳化线氧化炉系统,其特征在于,氧化炉的出口端和/或入口端具有横截面,送风管由横截面的一端向另一端延伸设置,且送风管与出口端和/或入口端横截面的中心垂线垂直。

8.根据权利要求7所述的一种碳化线氧化炉系统,其特征在于,丝束沿水平方向从氧化炉的入口端向氧化炉的出口端移动;

9.根据权利要求8所述的一种碳化线氧化炉系统,其特征在于,所述氧化炉的出口端的送风管上送风口的中心轴线所在面与所述丝束的移动方向所在面的夹角为钝角。

10.根据权利要求1所述的一种碳化线氧化炉系统,其特征在于,所述碳化线氧化炉系统还包括风机,设置在所述氧化炉上,风机的出风口与气密风道的进风端连通,用于将氧化炉内的热风送入进风端。

技术总结

本技术公开了一种碳化线氧化炉系统,包括氧化炉,氧化炉上开设供丝束通过的出、入口,所述碳化线氧化炉系统还包括的气密风道,其具有与氧化炉连通用于将氧化炉内的热风导出的进风端,和设置在所述氧化炉的出口端和/或入口端用于向氧化炉内送风的送风端。本技术通过将气密风道的送风端设置在所述氧化炉的出口端和/或入口端,使流经气密风道的气体形成高压气流,并通过送风端输送回氧化炉内部,避免了氧化炉内部温度较高、有毒有害的气流泄露至外部和阻止了氧化炉外部的冷空气进入炉内,使氧化炉内温度更均匀,达到了密封的效果,保证了生产的本质安全。

技术研发人员:张得新,徐佳威,孙鑫,刘学阳,刘玺博

受保护的技术使用者:吉林凯美克化工有限公司

技术研发日:20221111

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!