一种包芯包缠纱线及其制备方法和应用与流程

本发明属于纺纱,涉及一种包芯包缠纱线及其制备方法和应用。

背景技术:

1、由长丝和短纤维加工而成的长/短复合纱线兼具长丝力学性能好、短纤维服用性能好的优点,在各类服装和家纺产品中应用广泛。最常见的长丝/短纤复合纱包括:由外包短纤维和芯层长丝组成的包芯纱,和由长丝和短纤交缠形成的包缠纱。近年来,随着户外运动服、特种服装等产品对纱线性能要求的提高,包芯包缠复合纱加工技术得到了快速发展。

2、专利cn 105133118 a公开了一种具有包芯和包缠结构的纱线及制作方法和制作装置,并将对芯纱进行包覆的短纤粗纱含量减低至30wt%以下,具体过程为:第一步:通过包覆运动,短纤粗纱对芯纱做包覆运动,形成包芯纱;第二步:通过包缠运动,第一步形成的包芯纱被包缠纱做包缠运动,形成包芯包缠纱;其中,包缠纱和芯纱经过传动罗拉和双导丝轮喂入前罗拉中,短纤粗纱经过后罗拉和中罗拉喂入前罗拉中,短纤粗纱在前罗拉钳口处对芯纱进行包覆形成包芯纱,包缠纱以一定的间距在前罗拉钳口处对第一步形成的包芯纱进行包缠形成包芯包缠纱,再缠绕到管纱上。

3、专利cn 109594167 a公开了一种双丝包芯包缠纱生产装置及其生产方法,在前牵伸罗拉对和输出罗拉对之间加装负压集聚系统,负压管上表面开有前、后吸风口,相同的粗纱分别由后牵伸罗拉对按压喂入,经牵伸后输出相同的左、右须条,左、右芯丝分别s型穿过前、后导纱组件的内、外滚轮,而后由前罗拉按压后与须条共同输出,先受到后吸风口负压实现须条内纤维往中间靠拢的平行集聚,后受到前吸风口负压实现翻转集聚,实现须条对芯丝首次包裹,经输出罗拉对输出后先各自受到弱加捻作用,实现须条对芯丝二次包裹,分别制得左、右包芯纱,而后两者在强加捻作用下相互包缠合股成纱。

4、专利cn 111793866 a公开了一种双丝双股线、由该双丝双股线制成的织物及其生产方法,该双丝双股线为具有两根锦纶长丝与棉纤维制成的包芯包缠纱的双股线,棉锦质量比为1:0.9~1.1,所述细纱工序中,对长绒棉粗纱进行牵伸,在牵伸区的前罗拉处,将经过导丝轮的2根n40d/12f锦纶长丝平行喂入,一根长丝作为芯纱,包裹在棉纤维里面,另一根长丝包缠在棉纤维外面,进行加捻,捻系数为363捻/10cm。

5、上述包芯包缠复合纱线的制备存在以下问题:

6、通过降低短纤含量、增加纱线加捻作用的方式减少纱中短纤滑移进而提高纱线耐磨性往往会导致纱线加工过程中易产生小辫子纱以及最终产品服用舒适性下降的问题,因此,需要提供一种能够解决上述技术问题的包芯包缠纱线的制备方法。

技术实现思路

1、本发明的目的是解决现有技术中存在的问题,提供一种包芯包缠纱线及其制备方法和应用。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种包芯包缠纱线,由芯纱以及包缠在芯纱上且呈收紧状态的长丝ii组成,芯纱具有包芯结构,芯纱以长丝i为芯,同时以短纤维与低熔点纤维的混纺纱为皮;包芯包缠纱线的短纤维含量为45~68wt%,细纱捻系数为300~360,十万米小辫子纱疵≤1,纱线耐磨次数≥200,本发明在保证成纱质量情况下,细纱捻系数可下降5~20%,从而减少包芯包缠纱因强捻引起的小辫子纱现象。

4、作为优选的技术方案:

5、如上所述的一种包芯包缠纱线,低熔点纤维与包芯包缠纱线中的其它纤维粘结在一起。

6、如上所述的一种包芯包缠纱线,长丝ii为聚酯长丝、聚酰胺长丝或聚烯烃长丝;长丝i为聚酯长丝、聚酰胺长丝、聚烯烃长丝;短纤维为天然纤维和/或再生纤维素纤维,在实现高强的同时可保证产品良好的服用舒适性和绿色环保性;低熔点纤维为低熔点聚酯纤维、低熔点聚酰胺纤维或低熔点pe纤维。

7、如上所述的一种包芯包缠纱线,低熔点纤维与短纤维的质量比为1:5~20;短纤维的质量与长丝ii和长丝i的总质量之比为50:50~70:30,较高的短纤维质量比为织物提供良好的服用舒适性;长丝ii与长丝i的质量比为50:50,保证纱线良好的包芯包缠效果。

8、本发明还提供一种包芯包缠纱线的制备方法,先制备具有包芯结构、以经过定长热定形的长丝i为芯同时以短纤维与低熔点纤维的混纺纱为皮的纱线,并将其作为芯纱,在其表面包缠长丝ii得到包芯包缠纱,再对包芯包缠纱进行热处理,即得包芯包缠纱线;

9、经过定长热定形的长丝i的热空气收缩率比长丝ii小5%~30%,纱线热处理的温度大于长丝ii玻璃化转变温度,同时小于190℃,如此可使外层长丝ii发生较大的热收缩,提高其对纱体的包缠作用;

10、包芯包缠纱线的短纤维含量为45~68wt%,细纱捻系数为300~360,十万米小辫子纱疵≤1,纱线耐磨次数≥200,本发明在保证成纱质量情况下,细纱捻系数可下降5~20%,从而减少包芯包缠纱因强捻引起的小辫子纱现象。

11、作为优选的技术方案:

12、如上所述的一种包芯包缠纱线的制备方法,热处理的温度高于低熔点纤维的熔点。

13、如上所述的一种包芯包缠纱线的制备方法,长丝ii为聚酯长丝、聚酰胺长丝或聚烯烃长丝;长丝i为聚酯长丝、聚酰胺长丝、聚烯烃长丝;短纤维为天然纤维和/或再生纤维素纤维,在实现高强的同时可保证产品良好的服用舒适性和绿色环保性;低熔点纤维为低熔点聚酯纤维、低熔点聚酰胺纤维或低熔点pe纤维。

14、如上所述的一种包芯包缠纱线的制备方法,低熔点纤维与短纤维的质量比为1:5~20;短纤维的质量与长丝ii和长丝i的总质量之比为50:50~70:30,较高的短纤维质量比为织物提供良好的服用舒适性;长丝ii与长丝i的质量比为50:50,保证纱线良好的包芯包缠效果。

15、如上所述的一种包芯包缠纱线的制备方法,包括以下步骤:

16、(1)原料选取:选取短纤维、低熔点纤维、长丝i、长丝ii作为原材料;

17、(2)纤维预处理与预混:将短纤维进行堆仓养生,并与低熔点纤维进行预混;

18、(3)清梳棉:将预混后的纤维进一步混和,通过梳棉机梳理成条;

19、(4)并条:将梳棉机制成的条子通过三道并条机进行并条;

20、(5)粗纱;将并条工序得到的混合熟条经牵伸加捻形成粗纱;

21、(6)长丝定长定形:将长丝i进行定长热定形;

22、(7)细纱:将经过定长热定形的长丝i作为芯丝被粗纱须条包覆形成包芯结构后,将未经热定形的长丝ii作为包缠丝与包芯结构交缠形成包芯包缠纱;

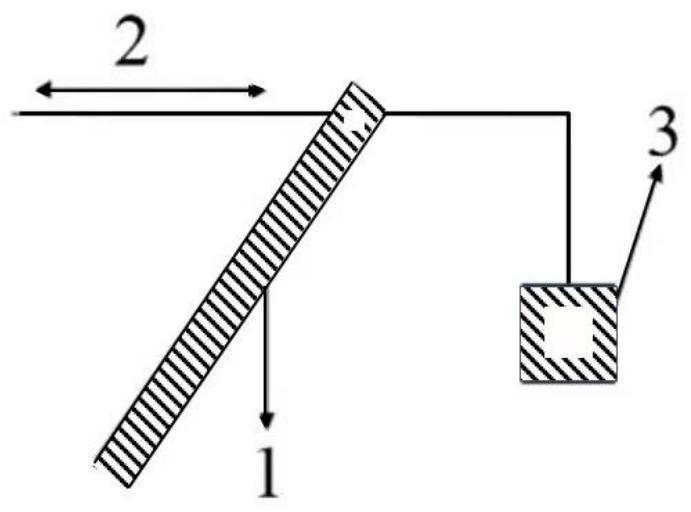

23、(8)纱线热处理:将包芯包缠纱线进行热处理。

24、如上所述的一种包芯包缠纱线的制备方法,步骤(3)中,梳棉机出条速度为100~110m/min;步骤(4)中,头并采用6根混和条喂入,牵伸倍数为5.5~6.1倍;二并采用6根并合,牵伸倍数为5.5~6.0倍;三并采用5根并合,牵伸倍数为6.0~6.3,出条速度300~320m/min;步骤(5)中,粗纱捻系数不低于110,控制粗纱伸长率1.2%以下。

25、本发明还提供一种复合纱线,由2根包芯包缠纱线在倍捻机上合并加捻而成,包芯包缠纱线为如上任一项所述的一种包芯包缠纱线。

26、本发明的原理如下:

27、本发明通过对作为芯丝的长丝i进行定长热定形,降低其热收缩率,并使其热收缩率小于作为外层包缠的长丝ii。当包芯包缠纱进行后续热处理时,由于外层包缠的未经定长定形的长丝ii与芯层经定长定形的长丝i间存在热收缩率差异,外层长丝受热收缩收紧、对纱线的包缠作用增强,使得纱中纤维的横向结合作用增加;同时混入的低熔点纤维经纱线热处理后软化熔融,在纤维间形成了粘合作用。通过以上两方面共同提高包芯包缠纱中纤维间的结合作用、降低短纤滑移,实现纱线高强耐磨效果。

28、有益效果:

29、采用本发明技术,在提高纱线力学性能情况下,细纱捻系数可下降5~20%,从而明显减少包芯包缠纱因强捻引起的小辫子纱现象。本发明技术简单易行,选用天然纤维和再生纤维素纤维作为原料,在实现高强的同时可保证产品良好的服用舒适性和绿色环保性。

- 还没有人留言评论。精彩留言会获得点赞!