一种原液着色环保功能性纤维制备方法与流程

本发明涉及一种原液着色环保功能性纤维制备方法,属于纺织技术相关领域。

背景技术:

1、传统的纺织印染工业要消耗大量化学药品,工序步骤多,工艺时间长,废水多,环境污染严重,不符合现代社会对纺织业的要求,解决印染污染的根本途径在于减少污染的生产,即减少废水、废气及有害化学品的产生。

2、原液着色纤维也叫色纺纤维,纺前染色纤维,是化学纤维生产中在聚合中或在纺丝时加入适当的着色剂而制得的纤维,与常规染色方法相比,原液着色纤维不再需要进行后道染色,降低了纤维色丝的生产成本,减少了水和能源的消耗,节能减排优势明显,同时,原液着色技术生产的着色纤维颜色均匀、色牢度高,原液着色技术符合循环经济发展的要求,国家相关部门倡导在纺织产业进行大力推广,为此,企业研发了一种原液着色环保功能性纤维制备方法。

技术实现思路

1、针对上述存在的技术问题,本发明的目的是:提出了一种能够减少环境污染、降低生产成本、增加纤维弹力、绿色环保的原液着色环保功能性纤维制备方法。

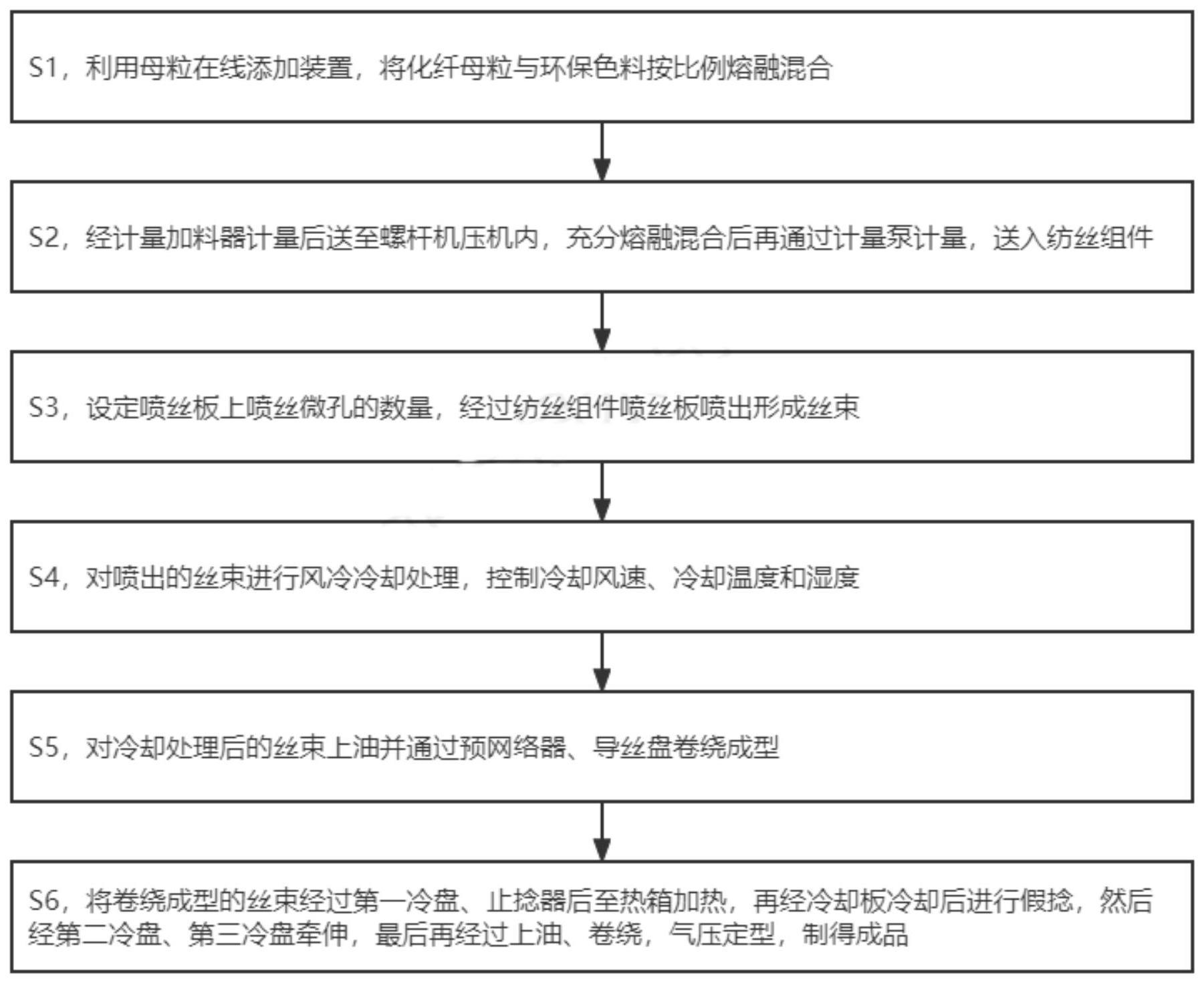

2、本发明的技术解决方案是这样实现的:一种原液着色环保功能性纤维制备方法,包括如下步骤,

3、s 1,利用母粒在线添加装置,将化纤母粒与环保色料按比例熔融混合;

4、s2,经计量加料器计量后送至螺杆机压机内,充分熔融混合后再通过计量泵计量,送入纺丝组件;

5、s3,设定喷丝板上喷丝微孔的数量,经过纺丝组件喷丝板喷出形成丝束;

6、s4,对喷出的丝束进行风冷冷却处理,控制冷却风速、冷却温度和湿度;

7、s5,对冷却处理后的丝束上油并通过预网络器、导丝盘卷绕成型;

8、s6,将卷绕成型的丝束经过第一冷盘、止捻器后至热箱加热,再经冷却板冷却后进行假捻,然后经第二冷盘、第三冷盘牵伸,最后再经过上油、卷绕,气压定型,制得成品。

9、优选的一种方案,在步骤s1中,所述化纤母粒与环保色料比例为70~90:30~10。

10、优选的一种方案,在步骤s2中,所述充分熔融混合的温度控制在256℃~262℃。

11、优选的一种方案,在步骤s3中,所述喷丝板上喷丝微孔的数量为60~70。

12、优选的一种方案,在步骤s4中,所述冷却风速为0.3-0.7m/s;所述冷却温度为20~26℃;所述湿度为60~70%。

13、优选的一种方案,在步骤s5中,通过预网络器、导丝盘卷绕成型的生产速度为4000~4600m/min。

14、优选的一种方案,在步骤s6中,所述热箱温度140~200℃;所述假捻速比设定在1.48~1.63;所述第二冷盘、第三冷盘牵伸的加弹速度为600~700m/min,牵伸倍数为1.25~1.45。

15、优选的一种方案,在步骤s6中,第三冷盘超喂率为-3.00%~-4.20%。

16、优选的一种方案,在步骤s6中,所述气压定型的网络气压为0.02~0.14mpa。

17、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

18、本发明的一种原液着色环保功能性纤维制备方法,通过对原材料的熔融混合、计量纺丝、喷丝板喷出形成丝束、风冷冷却处理、卷绕成型、上油、卷绕,气压定型等一系列的生产操作,制得的纤维丝具备所需的色彩和满足要求的弹性,后续无需再进行印染后整理,减少了印染的污染,降低了生产的后整理成本,符合行业绿色环保的发展方向,能够更好的增加企业的核心竞争力。

技术特征:

1.一种原液着色环保功能性纤维制备方法,其特征在于:包括如下步骤,

2.如权利要求1所述的一种原液着色环保功能性纤维制备方法,其特征在于:在步骤s1中,所述化纤母粒与环保色料比例为70~90:30~10。

3.如权利要求1所述的一种原液着色环保功能性纤维制备方法,其特征在于:在步骤s2中,所述充分熔融混合的温度控制在256℃~262℃。

4.如权利要求1所述的一种原液着色环保功能性纤维制备方法,其特征在于:在步骤s3中,所述喷丝板上喷丝微孔的数量为60~70。

5.如权利要求1所述的一种原液着色环保功能性纤维制备方法,其特征在于:在步骤s4中,所述冷却风速为0.3-0.7m/s;所述冷却温度为20~26℃;所述湿度为60~70%。

6.如权利要求1所述的一种原液着色环保功能性纤维制备方法,其特征在于:在步骤s5中,通过预网络器、导丝盘卷绕成型的生产速度为4000~4600m/min。

7.如权利要求1所述的一种原液着色环保功能性纤维制备方法,其特征在于:在步骤s6中,所述热箱温度140~200℃;所述假捻速比设定在1.48~1.63;所述第二冷盘、第三冷盘牵伸的加弹速度为600~700m/min,牵伸倍数为1.25~1.45。

8.如权利要求7所述的一种原液着色环保功能性纤维制备方法,其特征在于:在步骤s6中,第三冷盘超喂率为-3.00%~-4.20%。

9.如权利要求7所述的一种原液着色环保功能性纤维制备方法,其特征在于:在步骤s6中,所述气压定型的网络气压为0.02~0.14mpa。

技术总结

本发明公开了一种原液着色环保功能性纤维制备方法,包括如下步骤,将化纤母粒与环保色料按比例熔融混合;经计量加料器计量后送至螺杆机压机内,充分熔融混合后再通过计量泵计量,送入纺丝组件;设定喷丝板上喷丝微孔的数量,经过纺丝组件喷丝板喷出形成丝束;对喷出的丝束进行风冷冷却处理,控制冷却风速、冷却温度和湿度;对冷却处理后的丝束上油并通过预网络器、导丝盘卷绕成型;将卷绕成型的丝束经过第一冷盘、止捻器后至热箱加热,再经冷却板冷却后进行假捻,然后经第二冷盘、第三冷盘牵伸,最后再经过上油、卷绕,气压定型,制得成品;本发明制得的纤维丝减少了印染的污染,降低了生产的后整理成本,符合行业绿色环保的发展方向。

技术研发人员:施乐剑

受保护的技术使用者:苏州泰能纺织科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!