一种熔体直纺制备PET/PP并列复合纤维的方法与流程

本发明涉及一种熔体直纺制备pet/pp并列复合纤维的方法,属于熔体纺丝。

背景技术:

1、丙纶具有质量轻、成本低、导湿性好等优点,广泛应用于运动及内衣服饰。但是丙纶染色性和耐光性较差,限制了其在户外服装的发展。涤纶的耐光性较好,耐晒能力突出。因此,这两种纤维具有很好的互补性。

2、双组分并列复合纤维是沿纤维纵向两种组分聚合物分列于纤维两侧的复合纤维。用于纺制并列型复合纤维的两种聚合物应当具有较好的相容性,否则在纺丝过程中易发生剥离,导致纺丝过程难以进行。因此,在涤丙并列复合纤维的制备过程中,提高涤纶与丙纶的相容性是纺丝工艺的关键。

3、专利cn202211534600.7公开了一种涤纶和丙纶皮芯复合纤维的生产方法,其以涤纶为芯层,丙纶为皮层,并添加远红外功能母粒制得结构紧密、抗勾丝性能4级的保暖纤维。

4、专利cn202010475905.x公开了一种熔体直纺涤锦复合超细纤维的制备方法,其制备的涤锦米字型纤维具备优良的吸湿能力,但不适合用于对纤维硬挺度有一定要求的清洁面粗糙的场所。

5、然而,目前还鲜有报道熔体直纺制备pet/pp并列复合纤维的方法。

技术实现思路

1、本发明的目的是提供一种熔体直纺制备pet/pp并列复合纤维的方法,以生产出既有pet耐光特性,又有pp导湿特性的复合丝,来满足市场差异化需求。

2、为解决上述技术问题,本发明的目的是这样实现的:

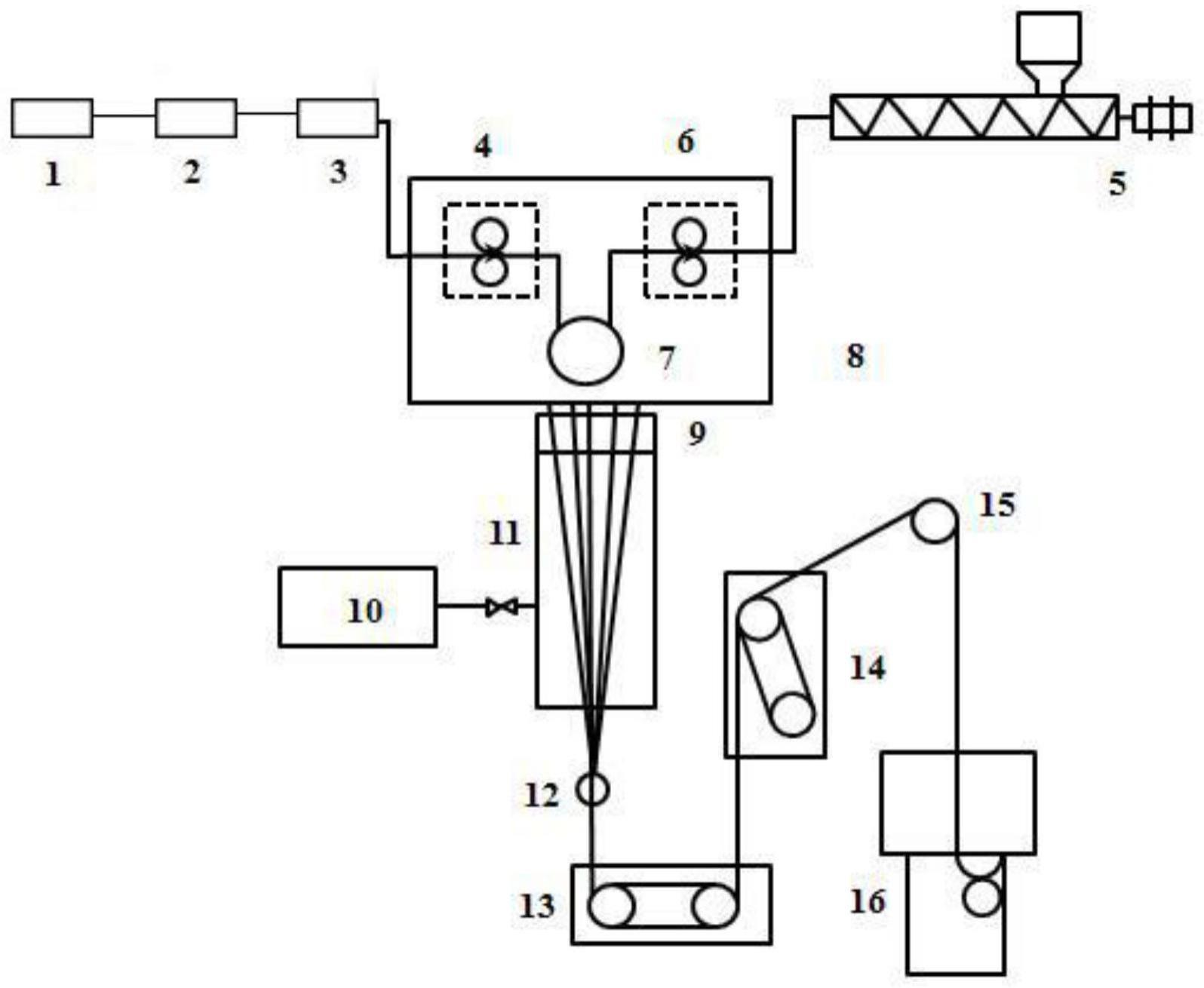

3、本发明所涉及的一种熔体直纺制备pet/pp并列复合纤维的方法,包括如下步骤:

4、s1、pet熔体制备:将精对苯二甲酸和乙二醇依次经过第一酯化、第二酯化、第一预缩聚、第二预缩聚和终缩聚反应,获得pet熔体将pet熔体,依次经熔体过滤器、熔体增压泵、熔体冷却器后进入纺丝箱主箱体;

5、s2、pp切片干燥:pp原料切片首先经负压吸料系统送入高位料仓,其次经回转阀送至干燥塔,再次经热干空气干燥后进入螺杆挤出机;

6、s3、pp熔体改性:通过调节双柱塞微量泵流量在螺杆挤出机内的pp熔体中添加马来酸酐、过氧化苯甲酰、耐温改性材料,再经输送、挤压、熔融、过滤后进入纺丝副箱体;

7、s4、复合纺丝:pet和pp熔体分别进入纺丝箱体内的纺丝箱主箱体和纺丝箱副箱体,再经各自的计量泵计量后送入纺丝箱体内的纺丝组件;所述纺丝组件设有各自独立的通道,pet和pp熔体经过滤层、分配板、喷丝板后在喷丝孔出口处汇合,形成复合熔体细流;

8、s5、侧吹风冷却:复合熔体细流经侧吹风冷却固化形成初生纤维;

9、s6、卷绕成形:初生纤维经油嘴、导丝钩、第一热辊、第二热辊、主网络器、导丝盘后卷绕成形。

10、作为优选,所述pet/pp并列复合纤维中pet与pp的组分比为40~60∶60~40。

11、作为优选,步骤s1中,pet熔体粘度为0.62~0.64dl/g。

12、作为优选,步骤s2中,pp原料切片的熔融指数25~30g/10min,熔点168~172℃;干燥温度60~90℃,时间1~3h,含水率小于等于0.01wt%。

13、作为优选,步骤s3中,马来酸酐质量百分比在30~50%、过氧化苯甲酰质量百分比在5~10%、耐温改性材料质量百分比在3%~7%;螺杆各区温度依次由低到高,控制在238~252℃之间;挤出机的压力控制在8±0.1mpa。

14、作为优选,步骤s4中,主箱体热媒温度控制在290℃左右,副箱体热媒温度控制在230℃左右;纺丝组件选用环心型砂杯,环心型砂杯的内圈和外圈分别放有金属砂和过滤网。

15、作为优选,在步骤s5中,侧吹风温度18~20℃、相对湿度80~85%、风速0.4~0.5m/s。

16、作为优选,步骤s6中,油剂质量分数10%、含油率控制在0.7~1.0%,、主网络压力控制0.1mpa左右,第一热辊温度80℃、速度1500r/min、卷绕圈数4.5、第二热辊温度135℃、速度3000r/min、卷绕速度3000r/min、卷绕圈数4。

17、本发明的有益效果是:本发明所涉及的一种熔体直纺制备pet/pp并列复合纤维的方法,通过对pp熔体改性,使得在纺丝过程中并列复合纤维中pet和pp两种组分不易分离,使得纺丝过程能够顺利进行。

技术特征:

1.一种熔体直纺制备pet/pp并列复合纤维的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种熔体直纺制备pet/pp并列复合纤维的方法,其特征在于,所述pet/pp并列复合纤维中pet与pp的组分比为40~60∶60~40。

3.根据权利要求1所述的一种熔体直纺制备pet/pp并列复合纤维的方法,其特征在于,步骤s1中,pet熔体粘度为0.62~0.64dl/g。

4.根据权利要求1所述的一种熔体直纺制备pet/pp并列复合纤维的方法,其特征在于,步骤s2中,pp原料切片的熔融指数25~30g/10min,熔点168~172℃;干燥温度60~90℃,时间1~3h,含水率小于等于0.01wt%。

5.根据权利要求1所述的一种熔体直纺制备pet/pp并列复合纤维的方法,其特征在于,步骤s3中,马来酸酐质量百分比在30~50%、过氧化苯甲酰质量百分比在5~10%、耐温改性材料pf10质量百分比在3%~7%;螺杆各区温度依次由低到高,控制在238~252℃之间;挤出机的压力控制在8±0.1mpa。

6.根据权利要求1所述的一种熔体直纺制备pet/pp并列复合纤维的方法,其特征在于,步骤s4中,主箱体热媒温度控制在290℃左右,副箱体热媒温度控制在230℃左右;纺丝组件选用环心型砂杯,环心型砂杯的内圈和外圈分别放有金属砂和过滤网。

7.根据权利要求1所述的一种熔体直纺制备pet/pp并列复合纤维的方法,其特征在于,在步骤s5中,侧吹风温度18~20℃、相对湿度80~85%、风速0.4~0.5m/s。

8.根据权利要求1所述的一种熔体直纺制备pet/pp并列复合纤维的方法,其特征在于,步骤s6中,油剂质量分数10%、含油率控制在0.7~1.0%,、主网络压力控制0.1mpa左右,第一热辊温度80℃、速度1500r/min、卷绕圈数4.5、第二热辊温度135℃、速度3000r/min、卷绕速度3000r/min、卷绕圈数4。

技术总结

本发明公开了一种熔体直纺制备PET/PP并列复合纤维的方法,包括如下步骤:PET熔体制备、PP切片干燥、PP熔体改性、复合纺丝、侧吹风冷却、卷绕成形。PP熔体改性是通过调节双柱塞微量泵流量在螺杆挤出机内的PP熔体中添加马来酸酐、过氧化苯甲酰、耐温改性材料PF10,再经输送、挤压、熔融、过滤后进入纺丝副箱体;复合丝是指PET和PP熔体分别进入复合纺丝箱的主箱体和副箱体,再经各自的计量泵计量后送入主箱体中的纺丝组件,形成复合熔体细流。通过对PP熔体改性,使得在纺丝过程中并列复合纤维中PET和PP两种组分不易分离,使得纺丝过程能够顺利进行。

技术研发人员:李建邺,俞洋,刘祖见,陈殿根

受保护的技术使用者:江苏嘉通能源有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!