用于生产黑色阻燃纤维的方法与流程

本发明涉及纤维生产的,特别涉及用于生产黑色阻燃纤维的方法。

背景技术:

1、阻燃纤维广泛应用于高温场合中,比如用于制作防火衣等,这样能够提高防火衣的防火性能,有效将人体与高温环境进行隔离。现有的阻燃纤维都是对聚酯树脂进行单一过程的加热熔融处理,并在熔融处理过程中添加阻燃剂来改善纤维的阻燃性能。但是上述单一过程的加热熔融处理不能保证不同聚酯树脂之间进行充分均匀的融合,降低最终制成的阻燃纤维的韧性,使得阻燃纤维在使用过程中容易发生断裂的问题,无法有效改善阻燃纤维的机械韧性。

技术实现思路

1、针对现有技术存在的缺陷,本发明提供用于生产黑色阻燃纤维的方法,其将尼龙树脂材料和聚酰胺树脂材料进行分阶段共混加热处理,得到尼龙树脂与聚酰胺树脂的熔融混合物,并调整对熔融混合物的搅拌速度,以及在不同加热阶段分别向熔融混合物加入不同重量的炭黑材料和阻燃剂,使得炭黑材料和阻燃剂能够均匀分布在熔融混合物,改善最终制成纤维的颜色均匀性和阻燃性;再利用拉丝设备对熔融混合物进行熔融拉丝处理,得到黑色阻燃纤维,再对黑色阻燃纤维进行冷却固化处理,得到定型状态的黑色阻燃纤维,实现对黑色阻燃纤维的固化定型;最后对定型状态的黑色阻燃纤维进行清洗处理、烘干处理、卷绕处理,有效改善阻燃纤维的机械韧性和阻燃性。

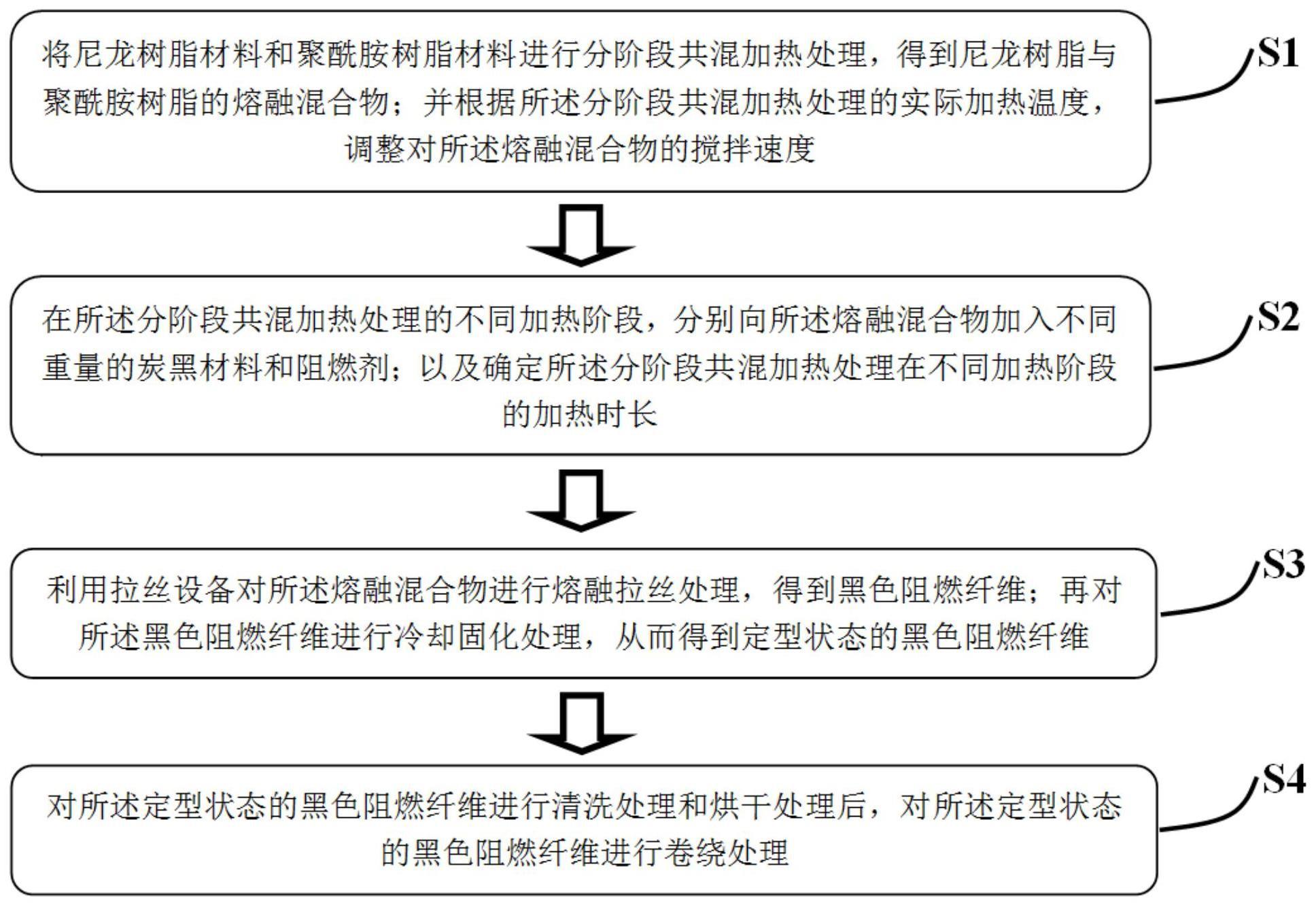

2、本发明提供用于生产黑色阻燃纤维的方法,其包括如下步骤:

3、步骤s1,将尼龙树脂材料和聚酰胺树脂材料进行分阶段共混加热处理,得到尼龙树脂与聚酰胺树脂的熔融混合物;并根据所述分阶段共混加热处理的实际加热温度,调整对所述熔融混合物的搅拌速度;

4、步骤s2,在所述分阶段共混加热处理的不同加热阶段,分别向所述熔融混合物加入不同重量的炭黑材料和阻燃剂;以及确定所述分阶段共混加热处理在不同加热阶段的加热时长;

5、步骤s3,利用拉丝设备对所述熔融混合物进行熔融拉丝处理,得到黑色阻燃纤维;再对所述黑色阻燃纤维进行冷却固化处理,从而得到定型状态的黑色阻燃纤维;

6、步骤s4,对所述定型状态的黑色阻燃纤维进行清洗处理和烘干处理后,对所述定型状态的黑色阻燃纤维进行卷绕处理。

7、进一步,在所述步骤s1中,将尼龙树脂材料和聚酰胺树脂材料进行分阶段共混加热处理,得到尼龙树脂与聚酰胺树脂的熔融混合物,包括:

8、将尼龙树脂颗粒材料和聚酰胺树脂颗粒材料进行共混,得到共混树脂材料;再对所述共混树脂材料依次进行第一阶段加热处理、第二阶段加热处理和第三阶段加热处理;其中,所述第一阶段加热处理的加热温度小于所述第二阶段加热处理的加热温度,并且所述第二阶段加热处理的加热温度小于所述第三阶段加热处理的加热温度。

9、进一步,在所述步骤s1中,所述尼龙树脂颗粒材料的平均粒径为3mm-5mm,所述聚酰胺树脂颗粒材料的平均粒径为3mm-6mm;

10、并且,在所述步骤s1中,所述第一阶段加热处理的加热温度为180℃-210℃,所述第二阶段加热处理的加热温度为220℃-240℃,所述第三阶段加热处理的加热温度为245℃-260℃。

11、进一步,在所述步骤s1中,根据所述分阶段共混加热处理的实际加热温度,调整对所述熔融混合物的搅拌速度,包括:

12、在所述第一阶段加热处理过程中,当所述第一阶段加热处理的加热温度小于或等于200℃,则将对所述熔融混合物的搅拌速度调整至100r/min;当所述第一阶段加热处理的加热温度大于200℃,则将对所述熔融混合物的搅拌速度调整至150r/min;

13、在所述第二阶段加热处理过程中,当所述第二阶段加热处理的加热温度小于或等于230℃,则将对所述熔融混合物的搅拌速度调整至180r/min;当所述第二阶段加热处理的加热温度大于230℃,则将对所述熔融混合物的搅拌速度调整至200r/min;

14、在所述第三阶段加热处理过程中,当所述第三阶段加热处理的加热温度小于或等于250℃,则将对所述熔融混合物的搅拌速度调整至250r/min;当所述第三阶段加热处理的加热温度大于250℃,则将对所述熔融混合物的搅拌速度调整至300r/min。

15、进一步,在所述步骤s2中,在所述分阶段共混加热处理的不同加热阶段,分别向所述熔融混合物加入不同重量的炭黑材料和阻燃剂,包括:

16、在所述第一阶段加热处理过程中,向所述熔融混合物加入第一重量份的炭黑材料和第二重量份的阻燃剂;其中,所述第一重量份与所述熔融混合物的重量份之比为0.1:100,所述第二重量份与所述熔融混合物的重量份之比为0.025:100;

17、在所述第二阶段加热处理过程中,向所述熔融混合物加入第三重量份的炭黑材料和第四重量份的阻燃剂;其中,所述第三重量份与所述熔融混合物的重量份之比为0.2:100,所述第四重量份与所述熔融混合物的重量份之比为0.05:100;

18、在所述第三阶段加热处理过程中,向所述熔融混合物加入第五重量份的炭黑材料和第六重量份的阻燃剂;其中,所述第五重量份与所述熔融混合物的重量份之比为0.4:100,所述第六重量份与所述熔融混合物的重量份之比为0.075:100。

19、进一步,在所述步骤s2,确定所述分阶段共混加热处理在不同加热阶段的加热时长,包括:

20、所述第一阶段加热处理的加热时长为30min-45min,所述第二阶段加热处理的加热时长为30min-60min,所述第三阶段加热处理的加热时长为40min-80min。

21、进一步,在所述步骤s3中,利用拉丝设备对所述熔融混合物进行熔融拉丝处理,得到黑色阻燃纤维,包括:

22、利用拉丝设备对所述熔融混合物进行熔融拉丝处理,得到横截面直径为0.5mm-0.8mm的黑色阻燃纤维。

23、进一步,在所述步骤s3中,对所述黑色阻燃纤维进行冷却固化处理,从而得到定型状态的黑色阻燃纤维,包括;

24、利用10℃-15℃的喷射空气对所述黑色阻燃纤维进行冷却固化处理,从而得到定型状态的黑色阻燃纤维;其中,所述喷射空气的流量为2l/s-5l/s。

25、进一步,在所述步骤s4中,对所述定型状态的黑色阻燃纤维进行清洗处理和烘干处理,包括:

26、利用去离子水对所述定型状态的黑色阻燃纤维进行水洗处理后,在30℃-50℃的温度范围内对所述定型状态的黑色阻燃纤维进行烘干处理。

27、进一步,在所述步骤s4中,对所述定型状态的黑色阻燃纤维进行卷绕处理,包括:

28、将所述定型状态的黑色阻燃纤维卷绕成具有预定重量范围的黑色阻燃纤维线捆;其中,所述预定重量范围为100g-500g。

29、相比于现有技术,该用于生产黑色阻燃纤维的方法将尼龙树脂材料和聚酰胺树脂材料进行分阶段共混加热处理,得到尼龙树脂与聚酰胺树脂的熔融混合物,并调整对熔融混合物的搅拌速度,以及在不同加热阶段分别向熔融混合物加入不同重量的炭黑材料和阻燃剂,使得炭黑材料和阻燃剂能够均匀分布在熔融混合物,改善最终制成纤维的颜色均匀性和阻燃性;再利用拉丝设备对熔融混合物进行熔融拉丝处理,得到黑色阻燃纤维,再对黑色阻燃纤维进行冷却固化处理,得到定型状态的黑色阻燃纤维,实现对黑色阻燃纤维的固化定型;最后对定型状态的黑色阻燃纤维进行清洗处理、烘干处理、卷绕处理,有效改善阻燃纤维的机械韧性和阻燃性。

30、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

31、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!