一种聚焦式连续离心纺丝装置

本发明涉及一种纺丝装置,属于离心纺丝领域,尤其涉及一种聚焦式连续离心纺丝装置。

背景技术:

1、离心纺丝是指某些聚合物熔体借助高速旋转的装置所产生的离心力和剪切力由细孔甩出而成纤的方法,所得纤维长度和直径不一,可直接铺成毡片,主要用于纺制玻璃纤维、酚醛和通用级沥青碳纤维,工艺条件随所用聚合物而异,在喷丝孔外部还可设置各种角度的空气喷嘴,以牵引和凝固甩出的纤维。

2、申请号为201920981737.4,申请日为2019年6月26日的专利申请, 公开了一种复合离心纺丝装置,包括侧边设置有出丝口的旋转发生器、用于驱动旋转发生器转动的驱动装置和用于收集出丝口出丝的收集装置,旋转发生器具有多个容腔,且各个容腔分别对应设置有出丝口,旋转发生器的上侧开设有多个进料分口以分别与各个容腔连通,还包括:多个出料分口,以用于分别与各个供料装置的供料腔连通且均位于进料分口上侧;对齐修正装置,用于控制各个出料分口均与对应进料分口对齐。在该复合离心纺丝装置中,旋转发生器设置了多个容腔,且各个容腔分别设置了出丝口,以在纺丝时形成复合纺丝。而且,各个容腔的进料分口与出料分口对应设置,以在补液时,可以快速进行补液;该装置虽然可以进行离心纺丝作业,但该装置无法进行连续作业,其在需要补液时,必须停止旋转才可以加注纺丝溶液,这无疑降低了纺丝的效率,因此,在旋转离心作业的同时如何进行连续补液就成了亟需解决的问题。

3、公开该背景技术部分的信息仅仅旨在增加对本申请的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的是克服现有技术中存在的纺丝效率较低的缺陷与问题,提供一种纺丝效率较高的一种聚焦式连续离心纺丝装置。

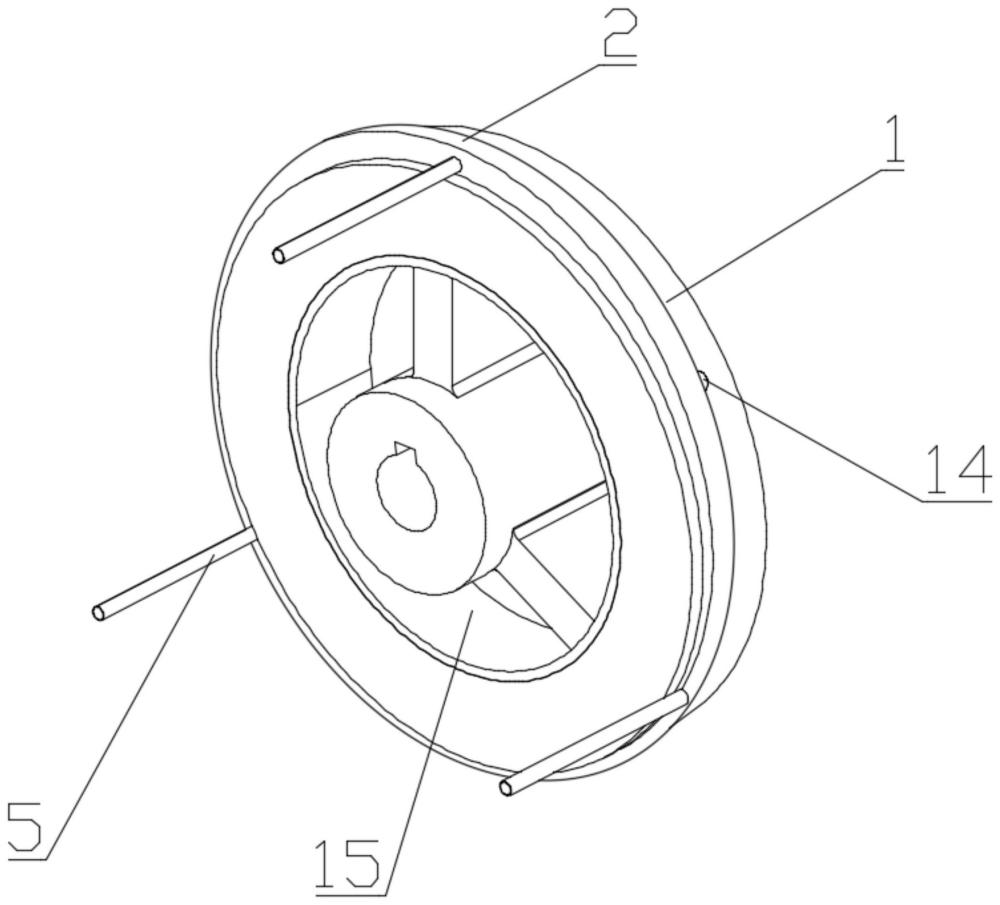

2、为实现以上目的,本发明的技术解决方案是:一种聚焦式连续离心纺丝装置,所述纺丝装置包括储液盘与连续注液装置;

3、所述储液盘为环形储液盘,其内部形成有环形储液腔,所述环形储液盘的第一外环面上设置有若干与环形储液腔相连通的出液孔,所述第一外环面上沿环形储液盘的轴心开设有一圈注液槽,所述注液槽位于出液孔的一侧,并与环形储液腔相连通;

4、所述连续注液装置为环形中空结构,其内部形成有环形的注液腔,所述连续注液装置的第二内环面开设上有一圈注液圈口,所述注液圈口与注液槽进行卡接滑动配合,所述注液腔通过注液圈口与环形储液腔相连通。

5、所述注液腔包括矩形腔与三角腔,所述矩形腔的底端与三角腔的顶端相连,所述三角腔由顶端向底端逐渐收窄,所述注液圈口位于三角腔的底端。

6、所述注液槽的左槽壁由第一外环面向下延伸,所述左槽壁的底部形成有第一阻挡部;所述注液槽的右槽壁由第一外环面向下延伸至第一阻挡部的下方,其底部形成有第二阻挡部;所述第一阻挡部与第二阻挡部之间形成为弯折状路径的注液槽。

7、所述第一阻挡部由左槽壁朝向斜下方的右槽壁延伸,所述第一阻挡部与右槽壁间隔一定距离,所述第一阻挡部的顶面形成为第一导流面,所述第一导流面的宽度覆盖注液圈口的宽度范围。

8、所述第二阻挡部由右槽壁朝向斜下方的左槽壁延伸,所述第二阻挡部与左槽壁间隔一定距离,所述第二阻挡部的顶面形成为第二导流面,所述第二导流面的宽度覆盖第一阻挡部与右槽壁之间的间距范围。

9、所述连续注液装置包括第二内环面、左侧壁、右侧壁与第二外环面;所述左侧壁与右侧壁的顶端分别与第二外环面的左右两端相连,所述左侧壁与右侧壁的底端向下延伸,所述第二内环面的左右两端分别与左侧壁与右侧壁的底端相连,所述注液圈口开设于所述第二内环面上。

10、所述左侧壁与左槽壁间隙设置,所述左侧壁与左槽壁上均相对开设有至少一圈半球形的第一滚珠槽,所述第一滚珠槽沿着连续注液装置的轴心分布设置,所述第一滚珠槽内设置有至少一圈第一滚珠。

11、所述右侧壁与右槽壁间隙设置,所述右侧壁与右槽壁上均相对开设有至少一圈半球形的第二滚珠槽,所述第二滚珠槽沿着连续注液装置的轴心分布设置,所述第二滚珠槽内设置有至少一圈第二滚珠。

12、所述左侧壁上设置有多个进液杆,所述进液杆的一端与左侧壁相连, 所述进液杆为中空结构,其内部形成有进液管腔,所述进液管腔与注液腔相连通。

13、所述储液盘还包括支撑轴与若干支撑柱,所述支撑轴的轴心处开设有键轴穿孔,所述支撑轴位于环形储液盘的轴心处,所述支撑轴通过若干支撑柱与环形储液盘相连,所述若干支撑柱沿着支撑轴的轴心周向分布,两两相邻的支撑柱之间形成有风道。

14、与现有技术相比,本发明的有益效果为:

15、1、本发明一种聚焦式连续离心纺丝装置中,其包括储液盘与连续注液装置;储液盘为环形,其内部形成有环形储液腔,环形储液盘的第一外环面上设置有若干与环形储液腔相连通的出液孔,并沿环形储液盘的轴心开设有一圈与环形储液腔相连通的注液槽,连续注液装置为环形中空结构,其内部形成有环形的注液腔,连续注液装置的第二内环面开设上有一圈与环形储液腔相连通的注液圈口,注液圈口与注液槽进行卡接滑动配合;本设计在应用中,通过在储液盘上开设一圈注液槽,并且设置一个与其卡接滑动配合的连续注液装置,使得储液盘在进行离心旋转运动时,通过注液圈口可以持续向其内部进行注液,实现了在旋转与连续注液的同步进行,从而持续进行离心纺丝作业,提高了效率。因此,本发明的纺丝效率较高。

16、2、本发明一种聚焦式连续离心纺丝装置中,注液槽的左槽壁与右槽壁均由第一外环面向下延伸,形成为上下层叠的第一、第二阻挡部,第一阻挡部与第二阻挡部之间形成为弯折状路径的注液槽,第一、第二阻挡部的顶面分别形成为第一导流面与第二导流面;本设计在应用中,通过上下层叠的第一、第二阻挡部,使得在纺丝溶液在离心力的作用下,不会直接甩入回流到注液圈口内,而是被第一、第二阻挡部所阻挡,在不影响纺丝溶液正常注入的情况下,避免了纺丝溶液的回流,进而影响纺丝溶液的质量,同时也降低了纺丝溶液甩入注液槽与注液圈口的间隙中,造成卡机的风险,降低了维护频率与成本。因此,本发明不仅纺丝效率较高,而且维护成本较低。

17、3、本发明一种聚焦式连续离心纺丝装置中,左侧壁与左槽壁上均相对开设有至少一圈半球形的第一滚珠槽,槽内设置有至少一圈第一滚珠,右侧壁与右槽壁上均相对开设有至少一圈半球形的第二滚珠槽,槽内设置有至少一圈第二滚珠;本设计在应用中,储液盘与连续注液装置相对旋转,二者之间存在一定的间隙,而如果间隙过小,连续注液装置的侧壁与注液槽之间会不断摩擦,产生大量的热量,进而影响纺丝溶液的质量,而间隙过大,则会导致纺丝溶液回流溢出,不断增加的纺丝溶液冷却后存在卡机的风险,大大增加了维护的成本,通过设计滚珠槽与滚珠结构,有效解决了上述问题。因此,本发明不仅纺丝质量较好,而且维护成本较低。

技术特征:

1.一种聚焦式连续离心纺丝装置,其特征在于:所述纺丝装置包括储液盘(1)与连续注液装置(2);

2.根据权利要求1所述的一种聚焦式连续离心纺丝装置,其特征在于:

3.根据权利要求1或2所述的一种聚焦式连续离心纺丝装置,其特征在于:

4.根据权利要求3所述的一种聚焦式连续离心纺丝装置,其特征在于:

5.根据权利要求4所述的一种聚焦式连续离心纺丝装置,其特征在于:

6.根据权利要求3所述的一种聚焦式连续离心纺丝装置,其特征在于:

7.根据权利要求6所述的一种聚焦式连续离心纺丝装置,其特征在于:

8.根据权利要求6所述的一种聚焦式连续离心纺丝装置,其特征在于:

9.根据权利要求6所述的一种聚焦式连续离心纺丝装置,其特征在于:

10.根据权利要求1或2所述的一种聚焦式连续离心纺丝装置,其特征在于:

技术总结

一种聚焦式连续离心纺丝装置,其包括储液盘与连续注液装置;储液盘为环形,其内部形成有环形储液腔,环形储液盘的第一外环面上设置有若干与环形储液腔相连通的出液孔,并沿环形储液盘的轴心开设有一圈与环形储液腔相连通的注液槽,连续注液装置为环形中空结构,其内部形成有环形的注液腔,连续注液装置的第二内环面开设上有一圈与环形储液腔相连通的注液圈口,注液圈口与注液槽进行卡接滑动配合;在应用中,通过在储液盘上开设一圈注液槽,并且设置一个与其卡接滑动配合的连续注液装置,使得储液盘在进行离心旋转运动时,通过注液圈口可以持续向其内部进行注液,从而持续进行离心纺丝作业,提高了效率。因此,本设计的纺丝效率较高。

技术研发人员:张智明,王毅,马健玮,徐巧,姬巧玲,陈振,殷先泽

受保护的技术使用者:武汉纺织大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!