一种多孔氧化铝纤维的制备方法与流程

本发明属于氧化铝纤维制备,特别是涉及一种多孔氧化铝纤维的制备方法。

背景技术:

1、氧化铝纤维具有优良的耐温性、抗热震性、抗蠕变性、高温强度以及化学稳定性。不同于碳纤维材料需要涂覆防氧化涂层,氧化铝纤维可直接在高温氧化环境下使用。由于其在高温有氧环境下具有更好的热稳定性和高温力学性能,氧化铝纤维被广泛用作航空航天、机械、冶金等领域的隔热材料、高温结构材料和纤维增强体。

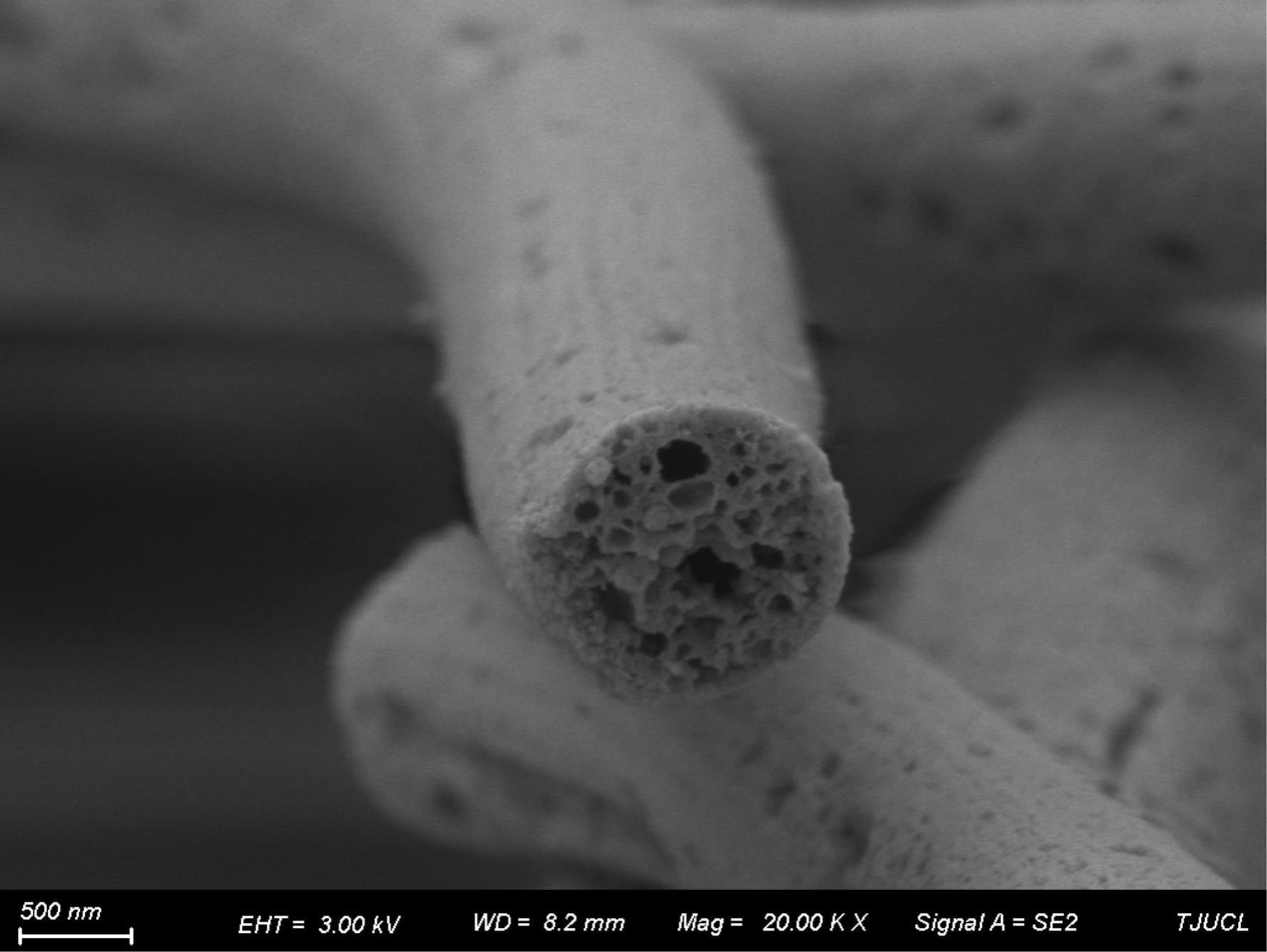

2、近年来,科研人员开始研究制备多孔氧化铝纤维,通过在氧化铝纤维内部引入多孔结构来进一步提高其在高温隔热方面的性能。与实芯陶瓷纤维相比,在相同体积条件下,多孔氧化铝纤维的固相含量更少,传热路径更为曲折,因而多孔氧化铝纤维具有较低的固相传热。此外,由于氧化铝纤维的多孔结构增加了气固相界面,增加了高温下红外辐射波的折射、反射次数,导致红外辐射波被进一步吸收。因此,多孔氧化铝纤维的高温辐射传热也较低。

3、目前制备氧化铝纤维的方法主要有溶胶-凝胶法、吹旋法、和静电纺丝法。其中静电纺丝法由于能够较为方便的制备出具有多孔结构的氧化铝纤维,已经成为制备多孔氧化铝纤维的首选方法。静电纺丝制备多孔氧化铝纤维主要可以分为以下两种工艺:同轴静电纺丝法和微乳液静电纺丝法。同轴静电纺丝法是通过设计一种特殊的具有嵌套结构的针头装置,分别在壳层和芯层通入目标纤维前驱体溶液和牺牲相溶液,然后静电纺丝得到具有核壳结构的前驱体纤维,然后经过高温煅烧去除芯层溶液得到具有孔结构的纤维。微乳液静电纺丝是在前驱体纺丝溶液中引入第二相油相和表面活性剂,通过表面活性剂的乳化作用,使得油相均匀的分散在前驱体溶液中;然后对静电纺丝得到的含有油相的前驱体纤维进行煅烧,油相逸散分解,从而在纤维内部生成大量的微孔。这种方法的优势是使用单针头静电纺丝就可以得到具有多孔形貌的纤维,设备比较简单。

4、但在目前已有的报道中,所选用的溶剂均为有机溶剂,关于采用水系溶剂的报道很少。这主要是由于水基微乳液不够稳定,很难长期稳定存在,从而导致其在静电纺丝过程中发生相分离,很难制备出多孔纤维。但鉴于后续的产业化需求,以水作为溶剂来制备多孔氧化铝纤维可有效避免有机溶剂带来的环境污染问题,是今后发展的趋势。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种多孔氧化铝纤维的制备方法,以水基氧化铝纺丝前驱体纳米乳浊液为原料来制备多孔氧化铝纤维,克服了现有微乳液静电纺丝均采用有机溶剂容易造成环境污染的问题。

2、本发明是通过如下技术方案予以实现:

3、一种多孔氧化铝纤维的制备方法,包括下述步骤:

4、(1)将表面活性剂和水加入至液体石蜡中,搅拌混合均匀,得到石蜡基油包水型乳液;所述石蜡基油包水型乳液含有60~70wt%的液体石蜡、20~30wt%的表面活性剂和5~10wt%的水;

5、(2)在水浴加热和不断搅拌下,将质量分数为20wt%的铝溶胶水溶液以0.1~5ml/min的滴加速度滴加到石蜡基油包水型乳液中,加热并不断搅拌,得到稳定的水包油型铝基纳米乳液;

6、(3)在所述的水包油型铝基纳米乳液中加入聚氧化乙烯,混合均匀,最终得到纺丝性能优良的水基氧化铝纺丝前驱体纳米乳浊液;

7、(4)采用静电纺丝工艺,将水基氧化铝纺丝前驱体纳米乳浊液制备成氧化铝前驱体纤维,高温煅烧后,最终形成多孔氧化铝纤维。

8、进一步地,所述铝溶胶水溶液的滴加速度为0.1~2ml/min。

9、进一步地,所述表面活性剂为span 80、tween 80中的任意一种。

10、进一步地,所述的铝溶胶水溶液和石蜡基油包水型乳液的质量比为4~8:1,优选6~8:1。

11、进一步地,所述水浴加热温度为60~80℃。

12、进一步地,所述聚氧化乙烯的加入量为水基氧化铝纺丝前驱体纳米乳浊液质量的1~2wt%。

13、进一步地,所述静电纺丝工艺中的纺丝电压为10~25 kv,纺丝速率为0.5~2 ml/h,纺丝距离为10~20 cm。

14、进一步地,所述煅烧过程的煅烧温度为1000~1200℃,升温速率为2~10℃/min,保温时间为1~3h。

15、在制备多孔氧化铝纤维方面,微乳液静电纺丝工艺需要的设备简单、操作简便。但在已报道的相关研究工作中,所选用的溶剂均为有一定污染的有机溶剂,这主要是由于水基微乳液通常不够稳定,很难长期稳定存在,从而会导致其在静电纺丝过程中发生相分离,无法制备出多孔氧化铝纤维。为此,本发明成功制备出一种可以长期稳定存在的水基氧化铝纺丝前驱体纳米乳浊液。多孔氧化铝纤维的形成过程如下:首先通过在液体石蜡中加入少量的水以及表面活性剂,制备出石蜡基油包水型乳液。而后,在水浴加热和不断搅拌下,用铝溶胶水溶液来缓慢稀释石蜡基油包水型乳液;此时,溶解在石蜡基油包水型乳液液滴中的表面活性剂会向水相发生迁移,穿过石蜡基油包水型乳液中的油水界面,在马拉高尼效应的作用下,形成纳米液滴。与此同时,原本吸附在油水界面上的表面活性剂会由于大量水的加入而发生迁移反转,包覆少量油相,促使纳米液滴形成稳定的水包油型铝基纳米乳液。向水包油型铝基纳米乳液中加入聚氧化乙烯,最终形成稳定的水基氧化铝纺丝前驱体纳米乳浊液。将上述水基氧化铝纺丝前驱体纳米乳浊液进行静电纺丝便可得到内部包裹石蜡小液滴的氧化铝前驱体纤维。高温烧结后,石蜡小液滴发生热分解,从而在氧化铝纤维表面和内部形成大量的微孔。

16、本发明的优点和积极效果是:

17、本发明首次以水基氧化铝纺丝前驱体纳米乳浊液为原料来制备多孔氧化铝纤维,可有效避免有机溶剂污染问题,为其今后产业化提供了技术保证。

技术特征:

1.一种多孔氧化铝纤维的制备方法,其特征在于,包括下述步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述铝溶胶水溶液的滴加速度为0.1~2ml/min。

3.根据权利要求1所述的制备方法,其特征在于,所述表面活性剂为span 80、tween 80中的任意一种。

4.根据权利要求1所述的制备方法,其特征在于,所述铝溶胶水溶液和石蜡基油包水型乳液的质量比为4~8:1。

5.根据权利要求1所述的制备方法,其特征在于,所述水浴加热温度为60~80℃。

6.根据权利要求1所述的制备方法,其特征在于,所述聚氧化乙烯的加入量为水基氧化铝纺丝前驱体纳米乳浊液质量的1~2wt%。

7.根据权利要求1所述的制备方法,其特征在于,所述静电纺丝工艺中的纺丝电压为10~25kv,纺丝速率为0.5~2ml/h,纺丝距离为10~20cm。

8.根据权利要求1所述的制备方法,其特征在于,所述高温煅烧的温度为1000~1200℃,升温速率为2~10℃/min,保温时间为1~3h。

技术总结

本发明属于氧化铝纤维制备技术领域,公开了一种多孔氧化铝纤维的制备方法,包括下述步骤:配制含有液体石蜡的石蜡基油包水型乳液;在水浴加热和不断搅拌下,将铝溶胶水溶液滴加到石蜡基油包水型乳液中,得到稳定的水包油型铝基纳米乳液;在水包油型铝基纳米乳液中加入聚氧化乙烯,混合均匀,得到纺丝性能优良的水基氧化铝纺丝前驱体纳米乳浊液;采用静电纺丝工艺,将水基氧化铝纺丝前驱体纳米乳浊液制备成氧化铝前驱体纤维,经过高温煅烧后,最终形成多孔氧化铝纤维。本发明首次以水基氧化铝纺丝纳米乳浊液为原料来制备多孔氧化铝纤维,可有效避免有机溶剂污染问题,为其今后产业化提供了技术保证。

技术研发人员:刘礼龙,刘津

受保护的技术使用者:天津南极星隔热材料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!