微型减压煮茧机的制作方法

本发明涉及煮茧技术等领域,具体的说,是微型减压煮茧机。

背景技术:

1、在生丝生产过程中,煮茧是极其重要的工序。煮茧质量的好坏,直接关系到缫丝生产的产量、质量和消耗。煮茧是利用水、热或助剂的作用,经一定时间处理后将茧丝丝胶适当膨润溶解,减弱丝胶粒子间结合,使其胶着力降低,胶着不匀改善,以便缫丝时茧丝能按胶着点连续不断地顺次离解,并集束抱合成生丝。煮茧的设备为煮茧机,在一定水质条件下,煮茧工艺主要是温度和时间。

2、长笼循环式蒸汽煮茧机是现代煮茧工程广泛使用的设备。整个煮茧机呈一个长条状连续加工形态,是一个整体为环状结构双链条系统将100余对盛放茧子的茧笼(每个茧笼装蚕茧70~100g)串接起来形成的一个立式的循环煮茧加工装置。链条循环结构的上下区域分别称为上槽和下槽两部分。在链条的带动下所有茧笼经历过上下槽不同的区位时接受在该区位中设置好的煮茧处理,按照煮茧工艺要求完成煮茧过程。上槽有加茧部、浸渍部和预热部,上槽至下槽间的茧笼转向部分为高温渗透部,下槽有低温渗透部、蒸煮部、调整部、保护部和出口部。煮熟的茧子在下槽右端出口部从每个茧笼放出到移送过来的茧桶中,再送到缫丝机去缫丝。放空后的茧笼在链条带动下转回到上槽加茧部加茧后进行新一轮循环煮茧。目前广泛使用的机型有104笼,整机长度14m左右,设总蒸汽闸阀一个,用于蒸汽压力的调节,由人工或自动控制。各区段安装温度计。煮茧车速可以调节。渗透采用机外真空渗透。

3、在长笼循环式蒸汽煮茧机设计结构上,分为渗透、煮熟、调整保护等功能区域。渗透是使茧腔吸水,湿润茧层的过程,渗透质量关系到蚕茧煮熟质量,目前广泛采用机外真空渗透方法,即将蚕茧放入密封容器里然后抽真空到一定程度,然后边抽真空边进一定温度的水达到规定液面,复压,水进入茧腔,湿润茧层。煮熟分为吐水、蒸煮两个过程,通过蒸煮室配置蒸汽孔管盲管,达到一定温度茧腔吐水,然后煮熟茧层,使丝胶膨润适当,茧层含水充分,减少丝胶的胶着力。调整保护部的作用是进一步煮熟蚕茧,除去过敏性丝胶,逐步降温,凝固丝胶,保护外层。调整部的结构分为中水、动摇、静煮三个区段,温度依次降低。在每个区段上都有洒水管及溢水口,以利于温度的降低,调整部的温差对煮茧质量有极为密切的关系。随着我国自动缫丝机的快速推广,目前广泛采用机外真空渗透+长笼循环煮茧机方法煮茧。

4、长笼循环式蒸汽煮茧机的主要工艺参数如表a:

5、表a

6、

7、在生丝生产过程中,为了摸清蚕茧质量,需要对蚕茧试样检测,然后才能进行工艺设计,即设计生丝生产的质量、产量、原料茧茧耗。解舒调查是蚕茧质量调查中关键环节,蚕茧质量检测在生产企业、检验检测机构进行,一般采用200粒或400粒蚕茧,采用几区试样,主要的流程为煮茧、缫丝测试。在工厂检测中,蚕茧煮茧在生产庄口中煮,即附煮的方法,然后通过试缫机等设备测试出蚕茧的茧丝长、解舒率、解舒光折、单丝纤度、万米吊糙、清洁、洁净等蚕茧关键指标,确定蚕茧的质量。纤维检验机构检检测采用的小型煮茧机煮茧,人工控制,煮熟的蚕茧质量与生产大样存在较大的差别,茧腔气泡大,煮茧质量低于工厂水平,不能客观真实反映出蚕茧质量水平。

技术实现思路

1、本发明的目的在于提供微型减压煮茧机,在实现“减压+”方法煮茧时能够保障蚕茧内外层煮熟均匀,降低茧耗,减小万米吊糙,并有效保障了生丝的清洁洁净成绩,避免生丝等级降低。

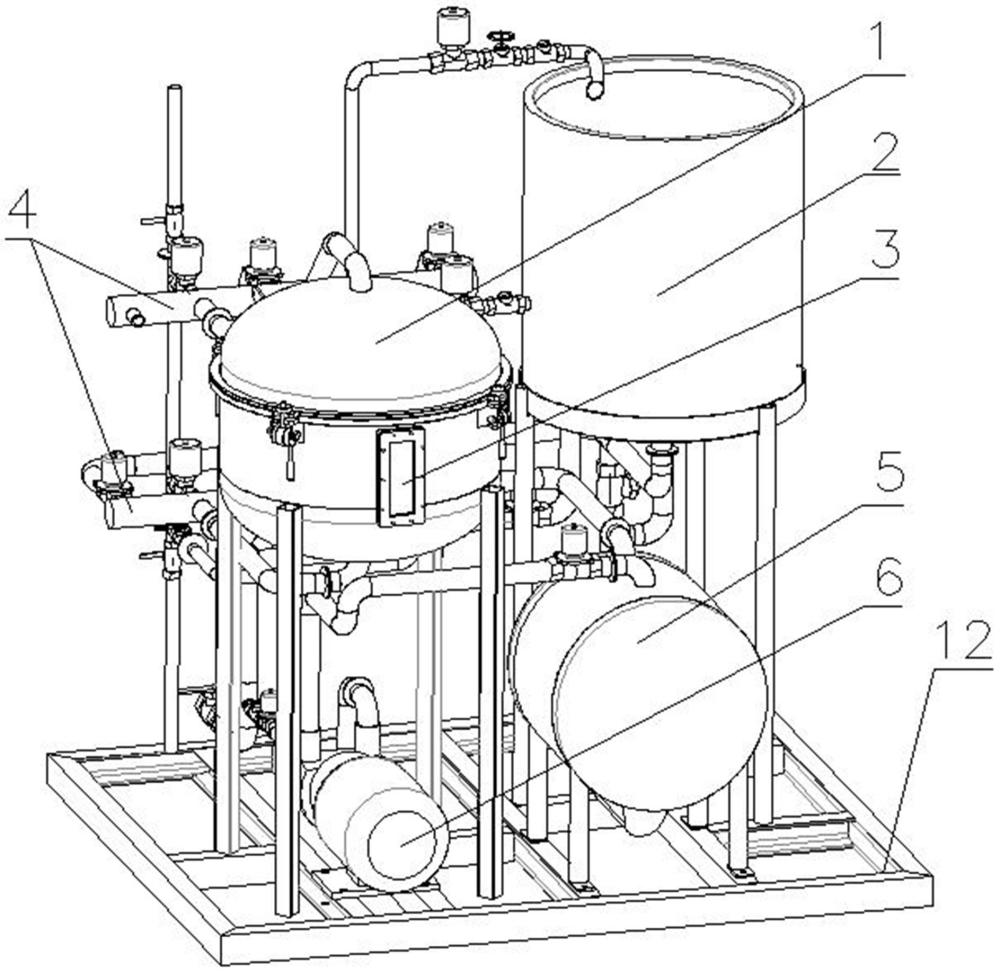

2、本发明通过下述技术方案实现:微型减压煮茧机,包括机架,在机架上设置有复合管路系统、给水管路系统、蒸汽系统、主罐、配温水箱、辅罐及水环真空泵,所述复合管路系统包括上复合管路系统和下复合管路系统,所述上复合管路系统分别与下复合管路系统、配温水箱、给水管路系统、蒸汽系统及主罐相连接,所述下复合管路系统分别与辅罐、给水管路系统、主罐、配温水箱及蒸汽系统相连接,所述水环真空泵连接辅罐及给水管路系统;在主罐的侧壁上还设置有主罐视镜。

3、作为优选的设置方案,该微型减压煮茧机设置有机架、复合管路系统、给水管路系统、蒸汽系统、主罐、配温水箱、辅罐及水环真空泵,其中,复合管路系统主要由上复合管路系统和下复合管路系统两部分组成,上复合管路系统分别与下复合管路系统、配温水箱、给水管路系统、蒸汽系统及主罐相连接,下复合管路系统分别与辅罐、给水管路系统、主罐、配温水箱及蒸汽系统相连接,水环真空泵连接辅罐及给水管路系统。

4、进一步的为更好地实现本发明,特别采用下述设置结构:所述上复合管路系统包括上复合管、放气管及多个管道,放气管的一端连接上复合管,放气管的另一端放置在配温水箱内(防止有水溢出时,配温水箱可以收集),在放气管上设置有单向阀、闸阀和电磁阀;上复合管还通过设置有电磁阀的管道分别连接给水管路系统、蒸汽系统及下复合管路系统,主罐的上连接管道连接上复合管。

5、作为优选的设置方案,上复合管路系统包括上复合管、放气管及多个管道,放气管的一端连接上复合管,放气管的另一端放置在配温水箱内,在放气管上设置有单向阀g1、闸阀q1和电磁阀f4,在设置时,单向阀g1近配温水箱侧设置,电磁阀f4远配温水箱侧设置,闸阀q1设置在电磁阀f4和单向阀g1之间的放气管上;上复合管还通过设置有电磁阀f6的管道连接给水管路系统、通过设置有电磁阀f20的管道连接进蒸汽系统、通过设置有电磁阀f1的管道连接下复合管路系统,主罐的上连接管道连接上复合管。

6、进一步的为更好地实现本发明,特别采用下述设置结构:所述下复合管路系统包括多个管道及两段通过电磁阀连接的下复合管,其中一段下复合管通过管道连接辅罐的下复合管与辅罐相连接的管,且该段下复合管还通过设置有电磁阀的管道连接上复合管路系统;另一段下复合管分别通过设置有电磁阀的管道连接蒸汽系统、配温水箱的底部管道及给水管路系统,且该段下复合管还连接主罐的下连接管道,可以对主罐实现上、下抽真空、蒸汽、水。

7、作为优选的设置方案,下复合管路系统包括多个管道及两段通过电磁阀f9连接的下复合管,其中一段下复合管通过管道直接连接辅罐的下复合管与辅罐相连接的管,且该段下复合管还通过设置有电磁阀f1的管道连接上复合管路系统的上复合管;另一段下复合管通过设置有电磁阀f19的管道连接蒸汽系统、通过设置有电磁阀f12的管道连接配温水箱的底部管道、通过设置有电磁阀f7的管道连接给水管路系统,且该段下复合管还连接主罐的下连接管道,可以对主罐实现上、下抽真空、蒸汽、水。

8、进一步的为更好地实现本发明,特别采用下述设置结构:在下复合管与配温水箱相连接的管道的末端还设置有配温水排污系统。

9、作为优选的设置方案,配温水箱引出一根管道(配温水主管b),该管道具有首端和末端,其中,首端连接配温水箱,末端设置配温水排污系统,配温水排污系统主要由配温水排污口d和闸阀q3所构成,配温水主管b上还利用管组件连接设置有电磁阀f12的管道,使得配温水主管b其能够既为下复合管通过配温水,又能够将配温水箱中的污水排出。

10、进一步的为更好地实现本发明,特别采用下述设置结构:所述给水管路系统设置有给水主管,给水主管通过多个管道接入上复合管路系统、下复合管路系统、配温水箱的上方供水口及水环真空泵,水环真空泵通过设置有电磁阀的管道分别连接辅罐和给水主管,在给水主管接入配温水箱的管道上设置有电磁阀。

11、作为优选的设置方案,给水管路系统包括给水主管e,给水主管e通过设置有电磁阀f6的管道接入上复合管路系统的上复合管、通过设置有电磁阀f7的管道接入下复合管路系统的下复合管、通过设置有电磁阀f11的管道接入配温水箱(给水主管e通过电磁阀f11向配温水箱上方供水)、通过设置有电磁阀fs(给水主管e连接水环真空泵,安装电磁阀fs,保证水环真空泵产生真空需要的水)的管道连接水环真空泵,水环真空泵产生真空方向的接口通过设置有电磁阀f5的管道连接辅罐,在给水主管e上设置有闸阀q4。

12、进一步的为更好地实现本发明,特别采用下述设置结构:所述蒸汽系统包括进汽主管,进汽主管通过多个管道接入上复合管路系统、下复合管路系统及配温水箱,在进气主管接入配温水箱的管道上还设置有电磁阀,在进汽主管的末端还设置有蒸汽排污系统。

13、作为优选的设置方案,蒸汽系统包括进汽主管a,进汽主管a通过设置有电磁阀f20的管道接入上复合管路系统的上复合管、通过设置有电磁阀f19的管道接入下复合管路系统的下复合管、通过设置有电磁阀f16的管道接入配温水箱,进汽主管a分为首端(即蒸汽进口c)和末端,其末端还设置有蒸汽排污系统,蒸汽排污系统设置有闸阀q2和蒸汽排污口e。

14、进一步的为更好地实现本发明,特别采用下述设置结构:在所述机架上,主罐设置在水环真空泵的上方;辅罐邻水环真空泵设置,且在空间位置上辅罐高于水环真空泵;配温水箱邻辅罐设置,且在空间位置上配温水箱高于辅罐;在空间位置上所述主罐、配温水箱及辅罐呈品字状布设。

15、作为优选的设置方案,在机架上进行主罐、配温水箱、辅罐及水环真空泵布设时,使得主罐、配温水箱及辅罐三者在空间位置(高度方向上)呈品字状设置,且在具体设置时,将水环真空泵设置在底层,并通过支架将主罐设置在水环真空泵的上方,将辅罐邻水环真空泵设置,且使得在空间位置上(高度向)辅罐亦位于水环真空泵的侧上方;配温水箱邻辅罐设置,且在空间位置上配温水箱高于辅罐,但亦不限于此。

16、进一步的为更好地实现本发明,特别采用下述设置结构:所述下复合管在空间位置上低于主罐,所述上复合管在空间位置上处于配温水箱和主罐的中下部。

17、进一步的为更好地实现本发明,特别采用下述设置结构:所述给水管路系统的给水口在空间位置上低于蒸汽系统的进汽口。

18、进一步的为更好地实现本发明,特别采用下述设置结构:在所述辅罐上还设置有排水口,且排水口在空间位置上处于辅罐的下方。

19、本发明与现有技术相比,具有以下优点及有益效果:

20、(1)本发明采用plc程序控制,提高了控制水平。

21、(2)本发明采用复合管路系统,通过plc控制电磁阀,根据工艺需要实现多种方法的组合(即主罐上、下形成真空、蒸汽、水的不同组合方式)。本发明采用“真空+”方法,并通过温度、时间的精确控制,能够实现蚕茧内外层均匀煮熟,填补了小型化煮茧机煮茧技术空白。

22、(3)本发明煮茧质量可以得到大幅提高,更加真实反映出蚕茧质量水平,为生产决策提供科学依据。

23、(4)本发明节约水电汽耗用量,实现节能减排。

24、(5)本发明可以优化煮茧工艺,减少因附煮在生产煮茧机上煮茧质量波动,达到提高质量降低茧耗的目的。

25、(6)本发明,占地面积少,主罐容积能煮1.5kg以内蚕茧,即4区400粒试样检测需要煮茧的蚕茧量。

- 还没有人留言评论。精彩留言会获得点赞!