一种一体化成型的陶瓷喷丝板、其制作工艺及清洁方法与流程

本发明属于纺丝设备,具体涉及一种一体化成型的陶瓷喷丝板、其制作工艺及清洁方法。

背景技术:

1、喷丝板是纺织机中的核心零部件,对喷丝板的材料硬度,耐磨度,光洁度,精度有着很高的要求。目前喷丝板的制作材料主要为合金,如金铂合金,不锈钢sus32、sus27、sus24、sun53等;加工完毕后再经过一系列的表面处理,如纯钽镀膜,黄金,白金,合金镀膜等,最终制成喷丝板。

2、喷丝板通常的工作温度为290~300℃,经常因为设备保养,物料更换,设备检修等原因需要对其进行清洗。因为合金喷丝板最高只能承受600~800℃的温度,否则会因为金属退火导致喷丝板变形或机械性能下降,最终导致喷丝板失效,因此通常采用溶剂清洗方式清洁合金喷丝板:先将喷丝板放置于三甘醇中100~300℃左右,浸泡10~24小时,之后浸泡于氢氧化钠溶液中10~24小时对残余溶剂及纺丝原料进行碱洗,接着高温煅烧至500~600℃,进一步去除残余的纺丝原料,最后用超声清洗机清洁喷丝板。

3、喷丝板上的喷丝孔通常直径约为0.1~0.3mm,孔长为0.6~5mm,经过反复使用和清洗后,喷丝孔等细微结构上容易有残留和积炭,最后导致喷丝孔堵塞,因此目前传统金属材料喷丝板的清洁,无法有效彻底去除全部残余纺丝原料;同时碱洗对喷丝板具有一定腐蚀,多次碱洗后会损伤喷丝孔,导致喷丝孔壁内光洁度下降,大大影响纺丝产品品质;并且高温煅烧时会导致喷丝板合金变形。合金喷丝板随着使用次数增加,喷丝孔内壁会有一定磨损,过度的磨损会影响喷丝孔的精度。上述原因均对合金喷丝板的精度造成影响,其使用寿命通常只有2年。另外,三甘醇、氢氧化钠等溶剂均为严重污染物,需对其专门设置污废处理装置和措施,造成环境污染的同时,大大增加了生产成本。

4、现有技术中也有采用陶瓷材料代替合金材料制作喷丝板,但是因为陶瓷材料难成型,难加工,易碎等特性,现有陶瓷喷丝板技术中均采用分体式成型,先将喷丝孔道等精细结构部分通过干压方式或等静压等方式,成型出大致外形的生坯,烧结完毕后通过精细加工,钻孔等方式成型喷丝孔道等结构;精细加工完毕后将喷丝孔道等精细结构组装到预先成型好的金属主体框架上,从而组成喷丝板。

5、该制作方式加工过程复杂,工艺难度高,产品良率低,加工过程中极易对陶瓷喷丝孔道造成损伤,最终直接影响产品使用寿命,且加工费用高昂。并且现有陶瓷喷丝板技术,只能加工简单的喷丝孔道结构,其孔道间隙大,单个喷丝板孔道数量少,喷丝孔直径大,只能满足最基础的单丝生产需求,完全无法满足超细单丝及多层复丝用喷丝板的生产要求。另外,虽然其部分结构采用了陶瓷材料,但是主体框架仍热为金属,因此在喷丝板清洁过程中依然如同传统金属喷丝板一样需要面临繁琐,重污染等清洗问题。

技术实现思路

1、针对现有技术的以上缺陷或改进需求中的一种或者多种,本发明提供了一体化成型的陶瓷喷丝板、其制作工艺及清洁方法,喷丝板及之上喷丝孔等所有结构通过陶瓷注塑成型工艺一体成型,再经过排胶,烧结得到。

2、为实现上述目的,按照本发明的第一个方面,提供一种一体化成型的陶瓷喷丝板,该陶瓷喷丝板采用单相或复相陶瓷一体化成型;

3、所述陶瓷喷丝板的制备原料包括:50~80wt%陶瓷粉,15~40wt%高分子粘结剂,0.1~20wt%助剂;所述助剂包括分散剂。

4、作为本发明的进一步改进,所述陶瓷粉包括zro2、al2o3、si3n4、sio2陶瓷粉中的一种或多种;和/或,

5、所述高分子粘结剂包括pe、pp、peg、pet中的一种或多种;和/或,

6、所述分散剂包括sa、ldpe、pvc、petg、pmma中的一种或多种。

7、作为本发明的进一步改进,所述助剂还包括增塑剂、塑化剂中的一种或多种。

8、作为本发明的进一步改进,该陶瓷喷丝板的孔道为多孔,数量范围为2~5000;和/或,

9、该陶瓷喷丝板的孔道直径范围为0.01mm~3.00mm;和/或,

10、该陶瓷喷丝板的厚度范围为1mm~50mm。

11、作为本发明的进一步改进,所述陶瓷喷丝板包括其上一体化成型的第一喷丝孔道、第二喷丝孔道、定位孔及安装孔。

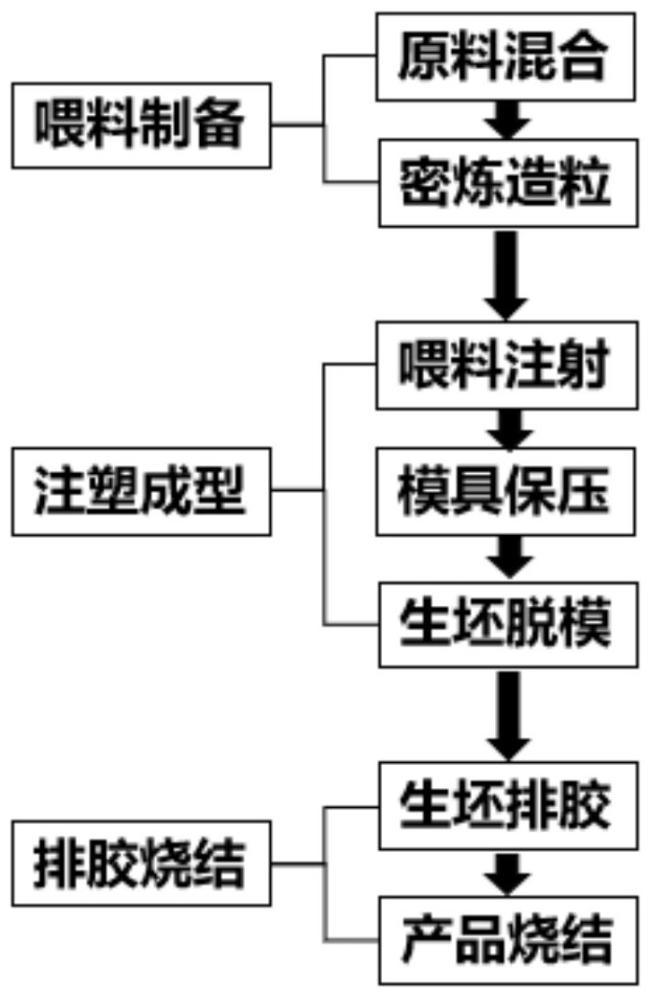

12、按照本发明的第二个方面,提供一种一体化成型的陶瓷喷丝板的制作工艺,包括如下步骤:

13、s1将50~80wt%陶瓷粉,15~40wt%高分子粘结剂,0.1~20wt%助剂混合后放入密炼机搅拌混合,再通过造粒机将混合好的原料挤出并造粒成喂料;所述助剂包括分散剂;

14、s2将所述喂料通过注塑机和对应模具成型为生坯;

15、s3将所述生坯排胶得到预烧体;

16、s4将所述预烧体烧结得到所述陶瓷喷丝板。

17、作为本发明的进一步改进,s1中,密炼机中搅拌温度为70~220℃,搅拌时间为0.5~4小时;和/或,

18、s2中,喂料塑化温度为70~220℃,塑化后,粘度为:5000~50000mpa·s;和/或,

19、s3中,排胶温度为100~800℃,排胶时间50~10000分钟;和/或,

20、s4中,烧结温度为1200~1700℃,烧结时间为10~600分钟。

21、作为本发明的进一步改进,

22、所述陶瓷粉包括zro2、al2o3、si3n4、sio2陶瓷粉中的一种或多种;和/或,

23、所述高分子粘结剂包括pe、pp、peg、pet中的一种或多种;和/或,

24、所述分散剂包括sa、ldpe、pvc、petg、pmma中的一种或多种;和/或,

25、所述助剂还包括增塑剂、塑化剂中的一种或多种。

26、作为本发明的进一步改进,该陶瓷喷丝板的孔道为多孔,数量范围为2~5000;和/或,

27、该陶瓷喷丝板的孔道直径范围为0.01mm~3.00mm;和/或,

28、该陶瓷喷丝板的厚度范围为1mm~50mm。

29、按照本发明的第三个方面,提供一种一体化成型的陶瓷喷丝板的清洁方法,应用于所述陶瓷喷丝板,或者,所述陶瓷喷丝板采用所述的制作工艺得到,清洁方法具体为:

30、将所述陶瓷喷丝板于900~1200℃下煅烧5~5000分钟。

31、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

32、(1)本发明的一体化成型的陶瓷喷丝板,结合陶瓷粉、高分子粘结剂和分散剂,极大降低了喂料粘度,使得在注塑的过程中更容易填充满型腔,尤其是针对单个喷丝板上有成百上千个喷丝孔道的复杂结构时,使得喷丝板能够通过注塑成型的方式,实现一次性一体成型。

33、(2)本发明的一体化成型的陶瓷喷丝板,采用陶瓷材料代替传统的合金材料,因陶瓷材料为耐温材料,可承受1000~2000℃高温,故可以直接将使用过的喷丝板高温煅烧,将全部的纺丝原料完全气化、分解,通过高温煅烧即可完成全部喷丝板清洁过程,能够有效清洁喷丝孔内残料,并且不会损伤陶瓷喷丝板,最终对尾气进行简单处理即可。

34、(3)本发明的一体化成型的陶瓷喷丝板,无任何金属结构,在清洁喷丝板时无需任何化学药剂,只需煅烧即可,无需繁琐的污废处理装置和措施,节省清洁成本的同时,极大降低对环境的污染,陶瓷材料也无需担心溶剂腐蚀,受热变形等因素造成产品寿命减少。

35、(4)本发明的一体化成型的陶瓷喷丝板,陶瓷材料相比合金更加耐磨,且无需组装和额外的的表面处理,节省加工费用的同时,不会因加工对产品造成机械损伤,简化了工艺的同时,大大提升产品良率。结合更简单的清洁方式,极大的增加使用寿命,陶瓷喷丝板的使用寿命为传统合金喷丝板的3~10倍。

- 还没有人留言评论。精彩留言会获得点赞!