包装袋加工装置的制作方法

本发明涉及包装袋加工,具体的,涉及包装袋加工装置。

背景技术:

1、塑料袋主要以高密度聚乙烯为原材料制成的,是人们日常生活中必不可少的物品,通过将聚乙烯融化再凝固成圆柱薄膜,将薄膜压平后收卷,再将薄膜卷通过加工设备进行封口后再进行切割,切割完毕后的塑料袋再经过第二次切割后将多余部分的薄膜切割下来之后,塑料袋成型,并对切割下来的多余部分薄膜进行回收后通过融化处理再次进行塑料袋的生产。

2、现有技术中将塑料薄膜切成塑料袋之后,在薄膜进行封口和第一次切割之后,通过第二次切割将多余部分的薄膜切割下来,但是在进行第二次切割时大部分情况下,多余部分的薄膜体积会较大,但还是会被回收进行融化再次凝固生产,不能将多余部分的薄膜完全使用,回收工作费时费力的同时还提高了生产成本。

技术实现思路

1、本发明提出一种包装袋加工装置,解决了现有技术中对多余薄膜并未完全利用造成浪费,并且提高了生产成本的问题。

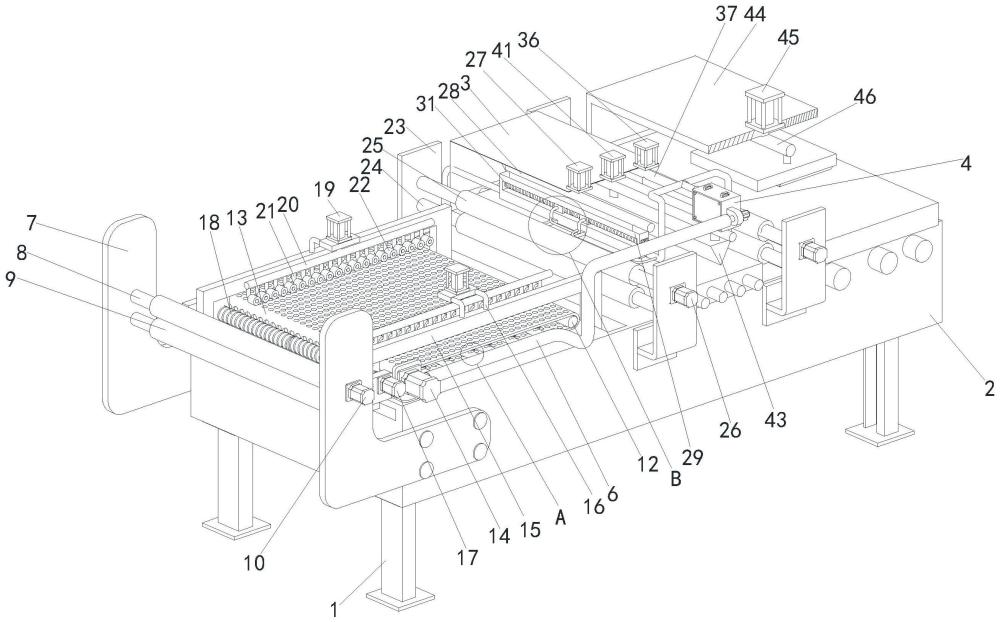

2、本发明的技术方案如下:包装袋加工装置,包括:

3、机架,所述机架上设置有支撑平台;

4、传送机构,所述传送机构设置在所述支撑平台上,用于对薄膜进行传送;

5、切割机构,所述切割机构设置在所述支撑平台上,用于薄膜进行切割;

6、封口机构,所述封口机构设置在所述支撑平台上,由于对薄膜进行封口;

7、分离机构,所述分离机构设置在所述支撑平台上,用于对封口后的塑料袋进行切割;

8、其中,所述封口机构包括:

9、封口支罩,所述封口支罩固定设置在所述支撑平台上;

10、热风机,所述热风机设置在所述封口支罩上;

11、吸风管道,所述吸风管道设置有多个,多个所述吸风管道设置在所述传送机构之间,并且所述吸风管道通过吸风主管与所述热风机的输入端连通;

12、第一封口组件,所述第一封口组件设置在所述封口支罩上,用于对塑料袋开口位置进行封口;

13、第二封口组件,所述第二封口组件设置在所述封口支罩上,用于对塑料袋底部位置进行封口。

14、进一步的,所述传送机构包括:

15、支撑板,所述支撑板设置有两个,两个所述支撑板设置在所述支撑平台的两侧;

16、夹紧轴,所述夹紧轴设置有两个,两个所述夹紧轴设置在两个所述支撑板之间,并且每个所述夹紧轴上设置有夹紧筒;

17、第一电机,所述第一电机设置在所述支撑板上,并且所述第一电机贯穿所述支撑板与其中一个所述夹紧轴连接;

18、支撑座,所述支撑座设置有四个,四个所述支撑座两两一组设置在所述支撑平台上;

19、传送轴,所述传送轴设置有两个,两个所述传送轴设置在两组支撑座之间,并且两个所述传送轴上设置有传送带,所述传送带上开设有多个吸风孔;

20、第二电机,所述第二电机设置在其中一个所述支撑座上,所述第二电机的输出端贯穿所述支撑座与其中一个所述传送轴连接;

21、限位组件,所述限位组件设置有两组,两组所述限位组件设置在所述支撑平台上。

22、再进一步的,所述限位组件包括:

23、限位支座,所述限位支座设置在所述支撑平台上,所述支撑平台上开设有两个与所述限位支座相匹配的滑槽;

24、气缸支架,所述气缸支架设置在所述限位支座上;

25、第三电机,所述支撑平台两侧设置有电机支座,所述第三电机设置在其中一个所述电机支座上;

26、第一双向螺杆,所述第一双向螺杆设置在两个所述电机支座之间,并且所述第一双向螺杆贯穿两个所述限位支座与所述第三电机连接;

27、第一气缸,所述第一气缸设置在所述气缸支架上;

28、升降管,所述升降管与所述第一气缸的输出端连接;

29、连接弯管,所述连接弯管设置有多个,多个所述连接弯管与所述升降管连接;

30、压紧转筒,所述压紧转筒设置有多个,多个所述压紧转筒设置在多个所述连接弯管上。

31、更进一步的,所述切割机构包括:

32、夹紧支座,所述夹紧支座设置有两个,两个所述夹紧支座设置在所述支撑平台的两侧;

33、转轴,所述转轴设置有两个,两个所述转轴设置在两个所述夹紧支座之间,并且两个所述转轴上设置有夹紧转筒;

34、第五电机,所述第五电机设置在所述夹紧支座上,并且所述第五电机的输出端贯穿所述夹紧支座与其中一个所述转轴连接;

35、切割组件,所述切割组件设置在所述封口支罩上。

36、作为本发明进一步的方案,所述第一封口组件包括:

37、第二气缸,所述第二气缸设置在所述封口支罩顶部;

38、支撑管,所述支撑管与所述第二气缸的输出端连接;

39、封口压板,所述封口压板通过第一连接杆与所述支撑管连接,所述封口压板通过第一供热管与所述热风机的输出端连通;

40、第二双向螺杆,所述第二双向螺杆设置在所述封口压板内,所述第二双向螺杆设置有两个调节块,所述封口压板上开设有与所述第二双向螺杆相匹配的开口;

41、第六电机,所述第六电机设置在所述封口压板上,所述第六电机的输出端贯穿所述封口压板与所述第二双向螺杆连接;

42、封口支板,所述封口支板设置有两个,两个所述封口支板通过封口支管与所述调节块连接,并且两个所述所述封口支板通过供热支管与所述第一供热管连通,所述封口支管与所述封口支板连通。

43、在前述方案的基础上,优选的,所述第二封口组件包括;

44、第三气缸,所述第三气缸设置在所述封口支罩上;

45、升降杆,所述升降杆设置在所述封口支罩内部,并且所述升降杆与所述第三气缸的输出端连接;

46、封口块,所述封口块通过升降支杆与所述升降杆连接,并且所护封口块通过第二供热管与所述热风机的输出端连接;

47、排放管,所述排放管设置有两个,两个所述排放管分别与所述封口压板和封口块连通。

48、进一步的,所述切割组件包括:

49、第四气缸,所述第四气缸设置在所述封口支罩上;

50、切割杆,所述切割杆设置在所述封口支罩内部,并且所述切割杆与所述第一气缸的输出端连接;

51、切割板,所述切割板通过切割支杆与所述切割杆连接。

52、再进一步的,所述分离机构包括:

53、分离支罩,所述分离支罩设置在所述支撑平台上;

54、第五气缸,所述第五气缸设置在所述分离支罩上;

55、分离杆,所述分离杆设置在所述分离支罩上,所述分离杆与所述第五气缸的输出端连接;

56、分离板,所述分离板通过分离支杆与所述分离杆连接。

57、本发明的工作原理及有益效果为:

58、1、本发明中,通过安装传送机构,在对薄膜进行传送之前,根据薄膜的宽度,第三电机启动,第三电机带动第一双向螺杆转动,限位支座随着第一双向螺杆的转动移动直到两个限位支座之间的宽度与薄膜的宽度相匹配为止,然后将薄膜通过两个夹紧筒之间放到传送带上,第一气缸启动,第一气缸带动升降管、连接弯管和压紧转筒向下移动压住薄膜,然后第一电机和第二电机转动,与第一电机连接的夹紧轴带动相对应的夹紧筒转动,薄膜在被夹紧的同时向传送带的方向移动,另一个夹紧轴和夹紧筒会随着转动,第二电机带动传送轴和传送带转动,薄膜随着传送带移动,同时压紧转筒会随着转动,提高了传送效率并随着薄膜的宽度对其进行夹紧;

59、2、本发明中,通过安装封口机构,根据薄膜的宽度,第六电机启动,第六电机带动第二双向螺杆转动,随着第二双向螺杆的转动调节块随着移动,调节块带动封口支板移动,热风机启动,热封机通过吸风管道吸风,产生的吸力会保证薄膜在传送带上不会产生鼓包现象,热封机通过第一供热管向封口压板供热,通过供热支管向封口支板内供热,第二气缸启动,第二气缸带动封口压板和封口支板向下,对薄膜开口的位置进行封口,薄膜继续传送经过切割完毕之后,通过第三气缸带动封口块向下移动,同时热风机通过第二供热管对封口块进行供热将薄膜底部进行封口,加热完的热气通过排放管排出,通过第一次封口对薄膜进行封口的同时,会在上面封住一个小型塑料袋的形状,然后通过分离机构进行裁剪,在对塑料袋进行封口的同时保证传送带上的薄膜不会出现鼓包现象达到了节能降耗的效果;

60、3、本发明中,通过安装切割机构,薄膜传送到第一组夹紧转筒之间后经过第一次封口,再传送到第二组夹紧转筒之间,第五电机带动转轴和夹紧转筒转动,辅助薄膜继续传送,然后第四气缸启动,第四汽缸带动切割杆和切割板向下移动对薄膜进行切割,切割完毕后对薄膜进行底部封口,封口完毕后的塑料袋传送到分离板下方,第五气缸带动分离杆和分离板向下移动将大塑料袋和下塑料袋进行切割分离,通过两组夹紧转筒,保证了薄膜在进行封口和切割的同时对薄膜进行夹紧,提高了切割和封口效率;

61、4、本发明中,通过安装传送机构、封口机构、切割机构和分离机构相互配合,解决了现有技术中对多余薄膜并未完全利用造成浪费,并且提高了生产成本的问题。

- 还没有人留言评论。精彩留言会获得点赞!