热压模高温脱水机构及具有该机构的热压设备的制作方法

本发明涉及吸浆成型,尤其涉及一种热压模高温脱水机构及具有该机构的热压设备。

背景技术:

1、纸浆模塑成型技术是一种用于制作纸制品的技术,其广泛应用于生产制造碗、盘、杯盖、包装材、避震材、垫材等产品中。通过纸浆模塑成型技术制得产品容易回收再制造再利用,符合环保再利用的节能减碳趋势,故而越来越得到企业和消费者的重视。纸浆模塑成型技术是通过吸浆模具吸取以植物纤维为原材料的浆体,以得到湿坯,再通过冷压和热压或者直接进行热压的方式对湿坯进行脱水,从而制得初始纸制产品。在热压工艺步骤时,通常采用热压上模和热压下模合模,从而对位于热压上模和热压下模之间的湿坯进行热压,而对湿坯热压会产生大量的高温蒸汽,大量的高温蒸汽会导致热压上模和热压下模之间的合模腔体压强增大,若不将高温蒸汽及时排出,会存在极大的安全隐患。

2、目前,通常是利用热压上模中原先用于真空抽吸住产品的抽真空管路模组将高温蒸汽抽走,抽真空管路模组要从热压上模和热压下模合模后便要持续对热压上模进行真空抽,以便于持续将高温蒸汽排走。然而,通过抽真空的方式将产生的高温蒸汽抽走,存在能耗大、生产成本高的问题。

3、因此,有必要提供一种既可排出热压形成的高温蒸汽,又可节省能耗的热压模高温脱水机构,以及提供一种具有该机构的热压设备。

技术实现思路

1、本发明的第一目的在于提供一种既可排出热压形成的高温蒸汽,又可节省能耗的热压模高温脱水机构。

2、本发明的第二目的在于提供一种热压设备,该热压设备具有既可排出热压形成的高温蒸汽,又可节省能耗的热压模高温脱水机构。

3、为实现上述第一目的,本发明提供了一种热压模高温脱水机构,包括热压上模、主管路模组、抽真空分支管路、自动排分支管路、第一控制阀、第二控制阀及抽真空装置,所述热压上模的底部设有热压模型部,所述热压上模的内部设有与所述热压模型部连通的通道;所述主管路模组的一端插接于所述热压上模上并与所述通道连通,所述主管路模组的另一端分别与所述抽真空分支管路的一端、所述自动排分支管路的一端连通,所述抽真空分支管路的另一端与所述抽真空装置连接,所述第一控制阀设置于所述主管路模组与所述抽真空分支管路之间的连通处并用于打开或关闭所述主管路模组与所述抽真空分支管路之间的连通处,所述第二控制阀设置于所述主管路模组与所述自动排分支管路之间的连通处并用于打开或关闭所述主管路模组与所述自动排分支管路之间的连通处。

4、与现有技术相比,本发明的热压模高温脱水机构通过设置与热压上模内部的通道连通的主管路模组,在主管路模组上并联地设置有抽真空分支管路和自动排分支管路,并在所述主管路模组与所述抽真空分支管路之间的连通处设置第一控制阀,在所述主管路模组与所述自动排分支管路之间的连通处设置第二控制阀,在热压上模对湿坯进行热压时,可通过第二控制阀打开所述主管路模组与所述自动排分支管路之间的连通处,通过第一控制阀关闭所述主管路模组与所述抽真空分支管路之间的连通处,使得热压产生的高温蒸汽可自动地依次通过热压上模内部的通道、主管路模组和自动排分支管路排出至外部,无需外部动力将高温蒸汽抽出。因此,本发明的热压模高温脱水机构既可排出热压形成的高温蒸汽,又可节省能耗,有效降低了生产成本。

5、较佳地,所述主管路模组包括第一主管路、钩形软管及第二主管路,所述第一主管路的一端插接于所述热压上模上并与所述通道连通,若干个所述钩形软管的一端分别连通于所述第一主管路的另一端上,各所述钩形软管的另一端分别连通于所述第二主管路的一端上,所述第二主管路的另一端分别与所述抽真空分支管路的一端、所述自动排分支管路的一端连通。

6、较佳地,所述第一主管路的一端分别连接有至少两个主管路分支,所述主管路分支插接于所述热压上模上并与所述通道连通。

7、较佳地,所述第一控制阀具有打开所述主管路模组与所述抽真空分支管路之间的连通处的真空打开状态,以及具有关闭所述主管路模组与所述抽真空分支管路之间的连通处的真空关闭状态;所述第二控制阀具有打开所述主管路模组与所述自动排分支管路之间的连通处的自动排打开状态,以及具有关闭所述主管路模组与所述自动排分支管路之间的连通处的自动排关闭状态。

8、较佳地,所述第一控制阀处于所述真空打开状态时,所述第二控制阀处于自动排关闭状态;所述第二控制阀处于自动排打开状态时,所述第一控制阀处于真空关闭状态。

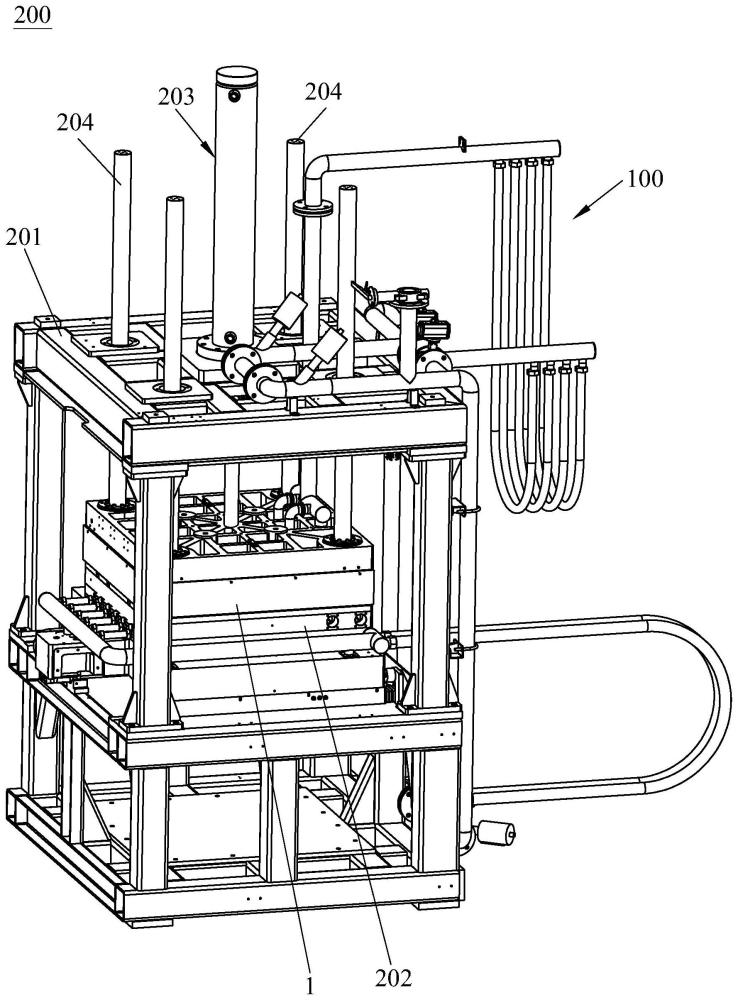

9、一种热压设备,包括机架、热压下模、升降驱动机构及上述的热压模高温脱水机构,所述热压下模设置于所述机架上,所述升降驱动机构设置于所述机架上,所述热压上模与所述升降驱动机构连接,所述热压上模位于所述热压下模的上方,借由所述升降驱动机构驱动所述热压上模下降,使得所述热压上模与所述热压下模合模。

10、与现有技术相比,本发明热压设备具有热压模高温脱水机构,该热压模高温脱水机构通过设置与热压上模内部的通道连通的主管路模组,在主管路模组上并联地设置有抽真空分支管路和自动排分支管路,并在所述主管路模组与所述抽真空分支管路之间的连通处设置第一控制阀,在所述主管路模组与所述自动排分支管路之间的连通处设置第二控制阀,在热压上模与热压下模合模而对位于热压上模与热压下模之间的湿坯进行热压时,可通过第二控制阀打开所述主管路模组与所述自动排分支管路之间的连通处,通过第一控制阀关闭所述主管路模组与所述抽真空分支管路之间的连通处,使得热压产生的高温蒸汽可自动地依次通过热压上模内部的通道、主管路模组和自动排分支管路排出至外部,无需外部动力将高温蒸汽抽出。因此,本发明的热压设备既可排出热压形成的高温蒸汽,又可节省能耗,有效降低了生产成本。

11、较佳地,所述升降驱动机构为伸缩气缸。

12、较佳地,所述热压上模的上部设有若干个导向杆,所述导向杆可上下移动地穿设于所述机架上。

技术特征:

1.一种热压模高温脱水机构,其特征在于,包括热压上模、主管路模组、抽真空分支管路、自动排分支管路、第一控制阀、第二控制阀及抽真空装置,所述热压上模的底部设有热压模型部,所述热压上模的内部设有与所述热压模型部连通的通道;所述主管路模组的一端插接于所述热压上模上并与所述通道连通,所述主管路模组的另一端分别与所述抽真空分支管路的一端、所述自动排分支管路的一端连通,所述抽真空分支管路的另一端与所述抽真空装置连接,所述第一控制阀设置于所述主管路模组与所述抽真空分支管路之间的连通处并用于打开或关闭所述主管路模组与所述抽真空分支管路之间的连通处,所述第二控制阀设置于所述主管路模组与所述自动排分支管路之间的连通处并用于打开或关闭所述主管路模组与所述自动排分支管路之间的连通处。

2.根据权利要求1所述的热压模高温脱水机构,其特征在于,所述主管路模组包括第一主管路、钩形软管及第二主管路,所述第一主管路的一端插接于所述热压上模上并与所述通道连通,若干个所述钩形软管的一端分别连通于所述第一主管路的另一端上,各所述钩形软管的另一端分别连通于所述第二主管路的一端上,所述第二主管路的另一端分别与所述抽真空分支管路的一端、所述自动排分支管路的一端连通。

3.根据权利要求2所述的热压模高温脱水机构,其特征在于,所述第一主管路的一端分别连接有至少两个主管路分支,所述主管路分支插接于所述热压上模上并与所述通道连通。

4.根据权利要求1所述的热压模高温脱水机构,其特征在于,所述第一控制阀具有打开所述主管路模组与所述抽真空分支管路之间的连通处的真空打开状态,以及具有关闭所述主管路模组与所述抽真空分支管路之间的连通处的真空关闭状态;所述第二控制阀具有打开所述主管路模组与所述自动排分支管路之间的连通处的自动排打开状态,以及具有关闭所述主管路模组与所述自动排分支管路之间的连通处的自动排关闭状态。

5.根据权利要求4所述的热压模高温脱水机构,其特征在于,所述第一控制阀处于所述真空打开状态时,所述第二控制阀处于自动排关闭状态;所述第二控制阀处于自动排打开状态时,所述第一控制阀处于真空关闭状态。

6.一种热压设备,其特征在于,包括机架、热压下模、升降驱动机构及如权利要求1-5任一项所述的热压模高温脱水机构,所述热压下模设置于所述机架上,所述升降驱动机构设置于所述机架上,所述热压上模与所述升降驱动机构连接,所述热压上模位于所述热压下模的上方,借由所述升降驱动机构驱动所述热压上模下降,使得所述热压上模与所述热压下模合模。

7.根据权利要求6所述的热压设备,其特征在于,所述升降驱动机构为伸缩气缸。

8.根据权利要求6所述的热压设备,其特征在于,所述热压上模的上部设有若干个导向杆,所述导向杆可上下移动地穿设于所述机架上。

技术总结

本发明提供了一种热压模高温脱水机构及具有该机构的热压设备,热压模高温脱水机构包括热压上模、主管路模组、抽真空分支管路、自动排分支管路、第一控制阀、第二控制阀及抽真空装置,热压上模的内部设有与热压模型部连通的通道;主管路模组的一端插接于热压上模上并与通道连通,主管路模组的另一端分别与抽真空分支管路的一端、自动排分支管路的一端连通,抽真空分支管路的另一端与抽真空装置连接,第一控制阀设置于主管路模组与抽真空分支管路之间的连通处并用于打开或关闭主管路模组与抽真空分支管路之间的连通处,第二控制阀设置于主管路模组与自动排分支管路之间的连通处并用于打开或关闭主管路模组与自动排分支管路之间的连通处。

技术研发人员:黄石林,夏义超

受保护的技术使用者:广东瀚森智能装备有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!