一种用于对位芳纶短纤维制备的丝束收集系统及方法与流程

本技术属于对位芳纶加工,涉及一种制备用于对位芳纶短纤维制备的丝束收集系统及方法。

背景技术:

1、对位芳纶短纤维具有密度小、耐高温、抗切割、阻燃性、热稳定性好、力学性能优异等特点,已经被广泛应用于国防军工、摩擦及密封材料、体育运动材料、橡胶等领域。

2、现有短纤制备过程是通过浓硫酸和ppta溶解、脱泡装置、过滤装置、喷丝装置、水洗装置、干燥、上油、卷绕,再进行对位芳纶短纤维退绕、去油、干燥、短切。

3、而短纤维需要纤维旦数是1.0-4.0d,整体上机300000d以上为一股纤维。由于现有技术收集丝束的方式通常采用卷绕的方式进行收集,造成对位芳纶短纤维制备的整体效率下降。

4、专利公开文件(cn102926068a)公开了“一种对位芳纶短纤维的卷曲加工方法”,该专利公开文件中,将芳纶长丝经过集束后通过加热后进入机械填塞式卷曲箱进行卷曲,卷曲完成后进入烘箱,对卷曲后的纤维进行80-140℃温度下的烘干,完成芳纶长丝的收集。该专利将丝束整体集束后再进行混干,干燥效果差,对丝束的品质也有影响,并且需要进行卷曲和退绕工作,造成制备短纤维效率低。

5、专利公开文件(cn110067127a)公开了“一种浸胶芳纶短纤维的制备方法”,其包括对芳纶原丝进行如下的处理步骤:a:一浴;b:首次烘干;c:二浴;d:二次烘干;e:收卷;f:切断;该专利公开文件中,也是通过收卷退绕切断的方式制备短纤维,造成效率低。

6、综上所述,现有技术指标短纤维存在的缺点有:

7、1.现有技术只能先生产小卷纤维,然后通过退绕生产短纤维,效率不高,浪费人力、物力;

8、2.必须通过卷绕、退绕工序,过程繁琐,卷绕退绕过程故障,会直接影响产量。

9、3.第一步和第二步均有干燥过程,前后都需要将纤维烘干,能耗较高。

技术实现思路

1、本技术为了解决背景技术中存在的问题,提供了一种用于对位芳纶短纤维制备的丝束收集系统和对位用于芳纶短纤维制备的丝束收集方法,本技术在丝束集束过程完成干燥,可实现连续化生产,无需进行退绕过程,极大地提高了短纤维的制备效率。本技术具体通过下述技术方案实现。

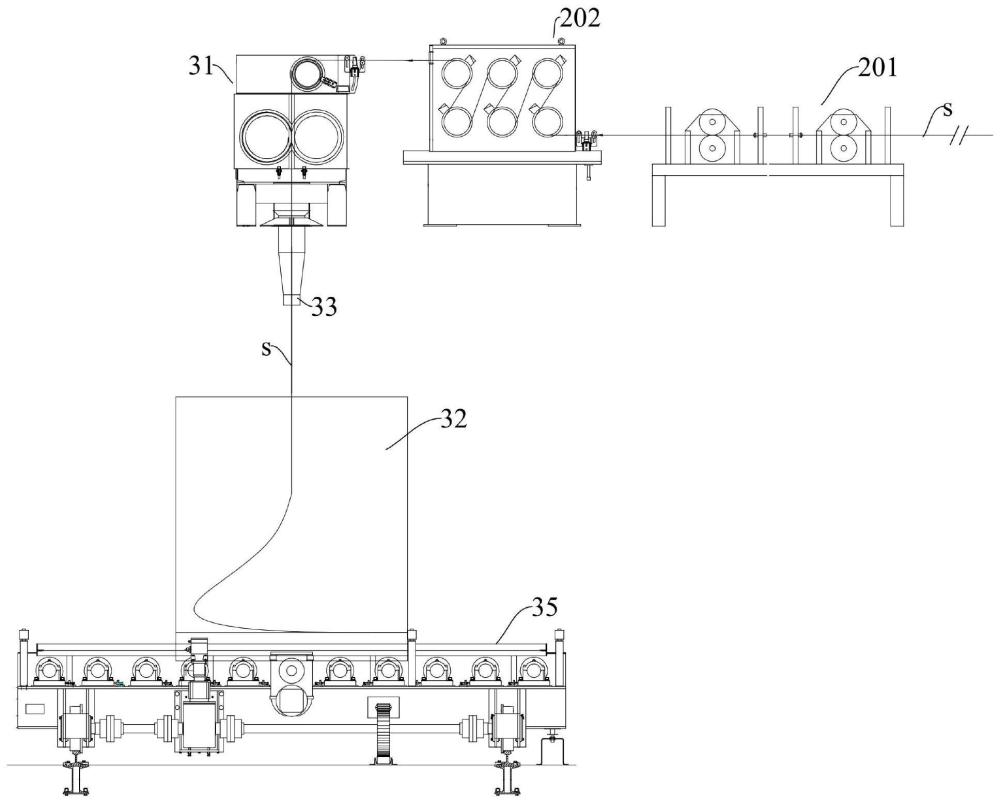

2、本技术提供了一种用于对位芳纶短纤维制备的丝束收集系统,依次包括:ppta和浓硫酸溶解装置、脱泡装置、过滤装置、喷丝装置、水洗装置、集束-干燥装置、收丝装置,其中,所述收丝装置包括喂线装置和盛丝箱,所述盛丝箱设置在喂线装置出料口下方,所述盛丝箱相对喂线装置出料口做前、后、左、右往复运动。

3、在本技术中,制备对位芳纶短纤维制备的装置主要有ppta和浓硫酸溶解装置、脱泡装置、过滤装置、喷丝装置、水洗装置、集束-干燥装置、收丝装置等,其中ppta和浓硫酸溶解装置、脱泡装置、过滤装置、喷丝装置、水洗装置是常规对位芳纶纤维的制备装置,本技术与现有技术的不同主要在于水洗后的集束-干燥装置和收丝装置,其中,本技术的收丝装置包括喂线装置和盛丝箱,盛丝箱设置在喂线装置出料口下方,所述盛丝箱相对喂线装置出料口做前、后、左、右往复运动,对位芳纶在该收丝装置内,在重力的纵向力作用以及盛丝箱往复运动的横向力作用下,丝带会在盛丝箱底部开始堆叠码放在盛丝箱内。盛丝箱内的丝带可作为制备短纤维的丝带。

4、对位芳纶纤维丝束经过集束、干燥后,形成可作为制备短纤的丝带,并将丝带堆叠码放在收丝箱内,实现了对位芳纶丝带的连续化生产,在制备单纤维时,无需进行退绕过程,极大地提高了用于短纤维的对位芳纶丝带制备效率。并且在集束、干燥过程中,在丝束中出现的断丝会被整束纤维带走,降低工作过程的故障率,可实现连续化生产。

5、作为本技术集束-干燥装置优选的技术方案,所述集束-干燥装置为沿丝束运动方向依次串联设置的多级集束-干燥装置。

6、对位芳纶纺丝完成后,对位芳纶丝束较细,但用于短纤制备的丝带直径远远大于丝束的直径,为此,为了将丝束形成丝带,需要进行多次集束,同时要对集束后的丝带进行干燥,因此,本技术所述集束-干燥装置为沿丝束运动方向依次串联设置的多级集束-干燥装置。

7、更进一步地,所述多级集束-干燥装置中,前一级集束-干燥装置设置的数量是后一级集束-干燥装置数量的多倍。

8、进一步地,所述集束-干燥装置包括:

9、集束装置,

10、干燥装置,所述干燥装置设置在集束装置后,包括,在箱体内设置的多个绕丝辊,所述箱体内设置蒸汽干燥装置。

11、作为本技术所述喂线装置优选的实施例,所述喂线装置包括导丝辊,在导丝辊下方相向运动的两个喂线辊,其中,两个所述喂线辊均与喂入的丝带相切。

12、通过导丝辊将丝带导入到两个喂线辊之间,并利用喂线辊均与喂入的丝带相切,使得集束后的丝带连续地送入到盛丝箱内。

13、进一步,为了解决纤维丝带在盛丝箱内码放不紧密、松散,导致纤维丝带箱子内部存在打结的问题,本技术还在所述盛丝箱上方设置可在盛丝箱内上下移动的压板组件,盛丝箱前后、左右运动特定时间后,压板组件下降,将码放的纤维丝带压紧、使丝带一层一层码放的盛丝箱中。

14、进一步,为了对盛丝箱内的丝条进行压紧或压实,所述盛丝箱的至少一侧边缘设有所述压板组件。如在左侧、右侧、前侧、后侧设置压板组件。

15、本技术还提供了一种对位用于芳纶短纤维制备的丝束收集方法,依次包括浓硫酸和溶解ppta、脱泡、过滤、喷丝、水洗、集束、干燥、收丝步骤,其中,所述集束、干燥、收丝制备步骤为:

16、s1.集束、干燥:将n束芳纶丝束集束成1束丝带,具体为,

17、s11,将水洗后的a条芳纶丝进行多级集束干燥后形成1条丝束,前一级集束-干燥装置设置的数量是后一级集束-干燥装置数量的多倍。

18、s12,将步骤s11进行多级集束和干燥后得到一条对位芳纶丝带,使得到的对位芳纶丝带含水率为10%~20%。

19、s2.收丝:将集束后的丝带通过喂线装置喂入盛丝箱过程中,丝带在重力的作用下并随着盛丝箱往复运动的力,使丝带码放在盛丝箱内。

20、作为本技术对位用于芳纶短纤维制备的丝束收集方法步骤s1优选的技术方案,所述第一次干燥过程,干燥蒸汽压力为0.5mpa,干燥温度120-140℃;所述第二次干燥过程,干燥蒸汽压力为1mpa,干燥温度为80-100℃。将含水控制在10%—20%,含水高纤维静电作用减小,可不使用油剂降低纤维静电作用,含水高纤维集束性好。

21、进一步地,所述步骤s1的干燥方法为电加热辊、蒸汽等方式中的一种。

22、本技术突出的技术效果为:

23、1.对位芳纶纤维丝束经过集束、干燥后,形成可作为制备短纤的丝带,并将丝带堆叠码放在收丝箱内,实现了对位芳纶丝带的连续化生产,在制备单纤维时,无需进行退绕过程,极大地提高了用于短纤维的对位芳纶丝带制备效率。并且在集束、干燥过程中,在丝束中出现的断丝会被整束纤维带走,降低工作过程的故障率,可实现连续化生产,纺丝可以提高500—800m/min,可规模化生产。

24、2.本技术中,将含水控制在10%—20%,含水高纤维静电作用减小,可不使用油剂降低纤维静电作用,含水高纤维集束性好。

25、3.本技术的收丝装置包括喂线装置和盛丝箱,盛丝箱设置在喂线装置出料口下方,所述盛丝箱相对喂线装置出料口做前、后、左、右往复运动,对位芳纶在该收丝装置内,在重力的纵向力作用以及盛丝箱往复运动的横向力作用下,丝带会有规律地码放到包装箱中,本技术用喂入机代替卷绕机台,节约成本。

- 还没有人留言评论。精彩留言会获得点赞!