减少烘区纸毛的造纸工艺的制作方法

本发明属于造纸,具体涉及减少烘区纸毛的造纸工艺。

背景技术:

1、造纸烘区纸毛是指在造纸过程中,纸浆在通过烘区的干燥过程中,纸浆中的纤维或其他杂质脱离纸张表面,形成的细小的纸屑或纤维颗粒。

2、造纸烘区纸毛产生的原因,不仅包括纸浆中的纤维质量、组织结构,还包括烘干工艺等。纸浆中的纤维长度分布不均匀,或存在平均长度小于0.3mm的短纤维、碎屑等杂质,这些不稳定的纤维在烘区经过高温(65-110℃之间)、高速(纸张运行速度在700m/min-800m/min之间)干燥过程后,容易从纸张表面脱离,形成纸毛。纸张表面粗糙、不平整,或者存在未被充分压实的纤维,这些不牢固的纤维,也容易在烘区高温高速的条件下脱离,形成纸毛。另外,烘区的温度、湿度、气流速度等工艺参数对纸毛的产生也有影响,如烘区温度过高、湿度不适宜或气流速度过大,都可导致纸浆中的纤维不稳定,脱离纸张表面形成纸毛,纸张在烘区的传输速度也是纸毛产生的因素之一,如果纸张速度过快,烘区干燥时间不足。再就是,纸张表面的水分无法充分蒸发和固化,纤维脱离也会形成纸毛,烘区设备的状态和维护情况也会影响纸毛的产生。

3、烘区纸毛的产生会对造纸过程和纸张质量产生一些危害和影响,首先,会降低纸张质量,纸毛会附着在纸张表面或嵌入其中,导致纸张表面不平整、粗糙,影响纸张的外观和质感,导致纸张的光滑度下降;其次,会影响印刷品质,纸毛在印刷过程中容易粘附墨水或油墨,造成印刷品上出现污点、黑点或模糊不清的问题,这会降低印刷品的质量,并可能影响印刷机的正常运行;再就是,纸会堵塞造纸设备和管道,影响生产效率和设备的正常运行,纸毛的堆积和积聚会导致设备阻塞、磨损,甚至引发设备故障,增加维修和维护的成本;最后,污染环境,大量的纸毛会在造纸过程中产生,并可能进入废水和废气中,污染环境,纸毛中含有的有机物、纤维素、油墨残留等物质,对环境产生负面影响,增加废水处理和废气处理的难度和成本。

技术实现思路

1、本发明要解决的技术问题是克服现有技术存在的上述缺陷,提供一种减少烘区纸毛的造纸工艺,稳定性好,提高造纸的生产效率,烘干后的纸张的纸毛减少,提高了纸张质量。

2、本发明所述的减少烘区纸毛的造纸工艺,包括以下工艺:

3、(1)原料选择,纸浆预处理:选择原料为长纤维、短纤维、化机浆,其质量比为1:(1.5-2):(4-7.5),进行纸浆预处理,除渣,去除杂质、提取纤维素,以改善纤维质量。

4、(2)磨浆控制:磨浆控制粉碎程度,长纤维和短纤维的游离度为300-400ml,化机浆的游离度为420-460ml;根据纸张质量要求,避免过度打浆导致纸毛产生。

5、(3)控制除气剂的用量,避免了化学品残留引起纸毛产生,滤水成型,进入烘区干燥,烘区分为九组烘缸,在第一组烘缸的表面设置有雾状喷洒烘缸剥离剂,减少因烘缸表面对纸张粘连而引起的纸毛产生的情况。

6、所述的长纤维的平均长度为2-3mm,短纤维的平均长度为0.7-1.3mm,化机浆的长度为1-2.2mm。

7、长纤维为针叶木化学浆,短纤维为阔叶木化学浆,化机浆为化学机械浆。

8、纸浆预处理包括除渣,去除杂质,提取纤维含量为96wt%以上。

9、磨浆采用磨浆机,磨浆机磨浆比能为80%-82%。

10、除气剂为脂肪醇类表面活性剂,用量为8-10ml/min;烘缸剥离剂为矿物油类乳液,用量为4.0-4.5ml/s。

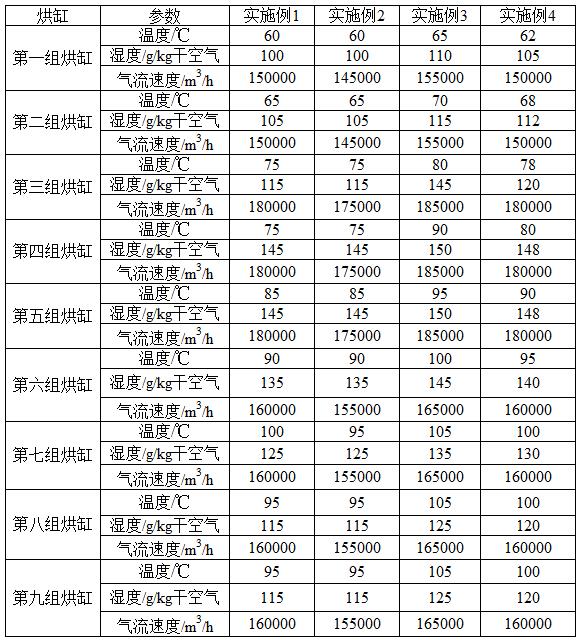

11、烘区分为九组烘缸,第一组烘缸的温度为60-65℃,湿度为100-110g/kg干空气,气流速度为15万±5000m3/h;第二组烘缸的温度为65-70℃,湿度为105-115g/kg干空气,气流速度为15万±5000m3/h;第三组烘缸的温度为75-80℃,湿度为115-145g/kg干空气,气流速度为18万±5000m3/h;第四组烘缸的温度为75-90℃,湿度为145-150g/kg干空气,气流速度为18万±5000m3/h;第五组烘缸的温度为85-95℃,湿度为145-150g/kg干空气,气流速度为18万±5000m3/h;第六组烘缸的温度为90-100℃,湿度为135-145g/kg干空气,气流速度为16万±5000m3/h;第七组烘缸的温度为95-105℃,湿度为125-135g/kg干空气,气流速度为16万±5000m3/h;第八组烘缸的温度为95-105℃,湿度为115-125g/kg干空气,气流速度为16万±5000m3/h;第九组烘缸的温度为95-105℃,湿度为115-125g/kg干空气,气流速度为16万±5000m3/h。

12、烘缸内气流是由抽风机进行抽风吸湿,设置有不同抽风口,抽风口的开度应设置为:第一组烘缸为一个抽风口,操作侧开度61-71%,传动侧开度61-71%;第二组烘缸为三个抽风口,操作侧开度分别为61-71%、61-71%、95-100%,传动侧开度分别为61-71%、61-71%、61-71%;第三组、第四组都为四个抽风口,操作侧开度分别为95-100%、95-100%、95-100%、95-100%,传动侧开度分别为95-100%、95-100%、95-100%、95-100%;第五组烘缸为五个抽风口,操作侧开度分别为95-100%、95-100%、95-100%、95-100%、95-100%,传动侧开度分别为95-100%、95-100%、95-100%、95-100%、95-100%;第六组烘缸为四个抽风口,操作侧开度分别为95-100%、95-100%、95-100%、61-71%,传动侧开度分别为95-100%、95-100%、95-100%、95-100%;第七组烘缸为五个抽风口,操作侧开度分别为61-71%、61-71%、61-71%、61-71%、45-55%,传动侧开度分别为61-71%、61-71%、61-71%、61-71%、61-71%;第八组烘缸为五个抽风口,操作侧开度分别为45-55%、45-55%、45-55%、45-55%、45-55%,传动侧开度分别为45-55%、45-55%、45-55%、45-55%、45-55%;第九组烘缸为三个抽风口,操作侧开度分别为45-55%、45-55%、45-55%,传动侧开度分别为45-55%、45-55%、45-55%。

13、抽风口长、宽分别为1m、0.8m,抽风口形状为推拉门状。

14、在烘区的纸张运行速度为700m/min-800m/min。

15、具体的,所述的减少烘区纸毛的造纸工艺,包括以下工艺:

16、(1)原料选择,纸浆预处理:选择原料为平均长度为2-3mm长纤维针叶木化学浆、平均长度为0.7-1.3mm短纤维阔叶木化学浆、长度为1-2.2mm化机浆,其质量比为1:(1.5-2):(4-7.5),进行纸浆预处理,除渣,去除杂质,提取纤维含量大于96wt%,以改善纤维质量。

17、(2)磨浆控制:磨浆采用磨浆机,磨浆机磨浆比能为80%-82%,磨浆控制粉碎程度,长纤维和短纤维的游离度为300-400ml,化机浆的游离度为420-460ml;根据纸张质量要求,避免过度打浆导致纸毛产生。

18、(3)控制脂肪醇类表面活性剂除气剂的用量为8-10ml/min,减少了除气剂的用量,避免了化学品残留引起纸毛产生,滤水成型,进入烘区干燥,在进入烘区干燥第一组烘缸的表面采用雾状喷洒烘缸剥离剂,用量为4.0-4.5ml/s,烘区分为九组烘缸,烘缸内气流是由抽风机进行抽风吸湿,设置有不同抽风口,抽风口长、宽分别为1m、0.8m,抽风口形状为推拉门状,在烘区的纸张运行速度为700m/min-800m/min。

19、本发明的减少烘区纸毛的造纸工艺,通过对原料的选择与处理、烘区的烘干工艺的重新设计协同,不仅减少了纸毛的产生,也降低了除气剂的使用量,减少了对环境的影响。

20、与现有技术相比,本发明具有的有益效果是:

21、(1)本发明的减少烘区纸毛的造纸工艺,通过调整纤维长度分布和纤维组织结构,协同原料预处理,改善纤维质量,减少纸毛产生的问题。

22、(2)本发明的减少烘区纸毛的造纸工艺,通过重新设计烘区工艺参数,包括温度、湿度、气流速度,通过精确控制这些参数,减少纸毛产生的问题,提高纸张质量。

23、(3)本发明的减少烘区纸毛的造纸工艺,通过烘区的重新设计,降低了2%以上的除气剂的用量,避免了因化学品残留引起的纸毛问题,也避免了大量化学品废水的处理问题。

- 还没有人留言评论。精彩留言会获得点赞!