一种纤维氧化程度调节系统及方法与流程

本发明属于碳纤维生产,具体涉及一种纤维氧化程度调节系统及方法。

背景技术:

1、碳纤维是纤维状的碳材料,密度比金属铝低,但强度却高于钢铁,并且具有耐腐蚀性、高模量等的特性,上述特性的与碳纤维的加工工艺具有密切的关系。其中,碳纤维加工生产中的氧化处理对于碳纤维的特性具有极大的影响。碳纤维的氧化处理通常是在具有氧化性的气体气氛内进行,氧化处理的主要工艺参数为温度、时间、氧化剂种类等,碳纤维的氧化反应过程中碳纤维会发生有机分子的交联聚合,烷基碳形成活性点,通过氧的介入形成羰基、羧基和苯氧基,提高了碳纤维的软化点,使得碳纤维在后续更高温度碳化石墨化处理时不会发生融并和热分解。氧化处理后的碳纤维氧含量增加,对直径在20μm以下的中间相沥青纤维,氧化后的碳纤维氧含量在6%~10%,太低则氧化不充分,太高则氧化过度,都会降低最终碳纤维的强度,同时对于碳纤维的氧化处理过程中还要求碳纤维需要均匀氧化,即从碳纤维表面到芯部每1μm体积深度的氧含量差控制在1%之内,避免碳纤维形成芯部氧含量低、表面氧含量高的皮芯结构。

2、目前,碳纤维是依次经过熔融纺丝、氧化、碳化、石墨化等步骤生产制备,制备的碳纤维进行氧含量检测,而对于碳纤维的中氧含量的直观检测是通过检测碳纤维的密度,即利用特定长度碳纤维的重量变化判断碳纤维密度变化,反映出碳纤维氧化程度的差异,然后根据反映的碳纤维氧化程度的差异调节碳纤维的氧化参数。而碳纤维生产中,氧化为加工工序的中间步骤,进而通过检测制备的碳纤维氧含量或最终碳纤维性能反馈碳纤维的氧化程度,存在严重的滞后性,进而不能及时对碳纤维生产步骤中的氧化参数进行实时的调整,也不能在生产过程中实时反映氧化处理的实际效果,使得生产的碳纤维单位体积内的含氧量误差大,造成碳纤维的生产次品率高,进而生产成本高。

技术实现思路

1、为了解决现有技术中碳纤维生产中不能在氧化后,实时调节碳纤维氧化参数,存在氧化反馈滞后性,导致生产成本高的问题,本发明提供一种纤维氧化程度调节系统,同时,本发明基于上述提出的系统,还提供了一种纤维氧化程度调节的方法。

2、为实现上述目的,本发明提供如下技术方案:

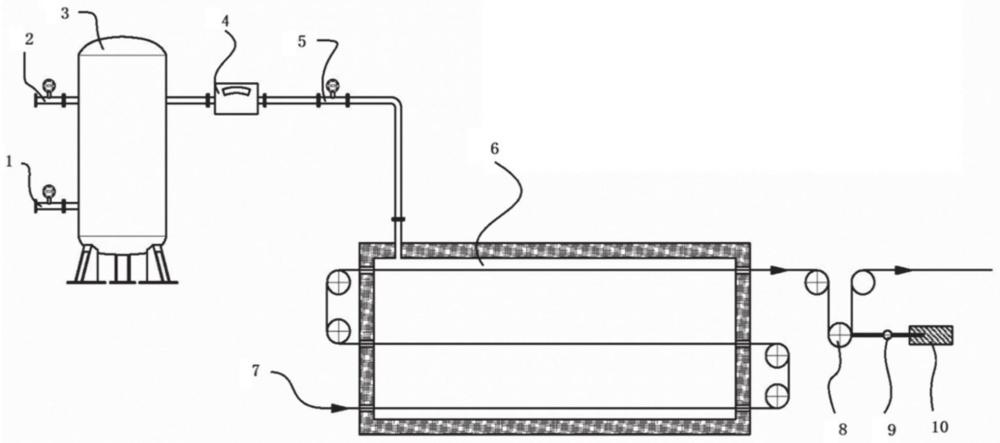

3、一种纤维氧化程度调节系统,包括氧化炉、检测模块以及气体调节模块:

4、所述氧化炉用于对所述纤维进行氧化;

5、所述检测模块设置于所述氧化炉的出丝口处,用于实时检测氧化后所述纤维的氧含量,并基于所述氧含量生成调节信号;

6、所述气体调节模块设置于所述氧化炉的进气口的位置,用于向所述氧化炉内输入混合气体,所述气体调节模块与所述检测模块通信连接,用于根据所述调节信号调节输入所述氧化炉内混合气体的流量以及所述混合气体内的含氧量。

7、优选地,所述检测模块包括纤维卷绕器以及配重块;

8、所述纤维卷绕器设置于所述氧化炉的出丝口处,用于缠绕n圈所述纤维;

9、所述纤维卷绕器连接有杠杆的一端,所述杠杆的另一端连接所述配重块,所述杠杆上设置有传感器,所述传感器用于获取基于缠绕于纤维卷绕器上设定长度的所述纤维重量发生变化时,所述杠杆摆动的摆动信号生成所述调节信号;

10、所述传感器与所述气体调节模块通信连接,将所述调节信号传输至所述气体调节模块;

11、所述气体调节模块包括气体混合器,所述气体混合器上设置有两个进气口,其中一个所述进气口连接有氧化性气体源,另一个所述进气口连接有稀有气体源;

12、所述气体混合器的出气口上连接有氧分仪的进气口,所述氧分仪的出气口连接所述氧化炉的进气口。

13、优选地,所述氧分仪出气口与所述氧化炉进气口的连接管路上设置有第三流量控制器,所述第三流量控制器与所述传感器通信连接,用于根据所述调节信号控制进入所述氧化炉内所述混合气体的流量。

14、优选地,所述氧化气体源与所述气体混合器上的其中一个进气口之间设置有第一流量控制器;所述稀有气体源与所述气体混合器另一个进气口之间设置有第二流量控制器,所述第一流量控制器与所述第二流量控制器分别与所述传感器通信连接,用于根据所述调节信号分别调节进入所述气体混合器内气体的流量。

15、优选地,所述氧化性气体为氧气;所述稀有气体行为氮气、氩气或者氦气的一种。

16、一种纤维氧化程度调节方法,应用上述的系统,包括:

17、设置纤维氧化参数,并对纤维初始段进行氧化;

18、将氧化后的纤维初始段缠绕于纤维卷绕器设定长度之后,牵引纤维的端头至纤维下级处理工序上,调节配种块使杠杆平衡,开始制备纤维,驱动纤维卷绕器转动;

19、其中,纤维制备过程中通过传感器获取杠杆基于纤维卷绕器上缠绕设定长度的纤维的重量发生变化的摆动角度以及摆动方向,基于所述杠杆的摆动角度以及摆动方向生成调节信号;

20、基于所述调节信号实时调节氧化炉内混合气体的含氧量,进而实现纤维氧化程度的调节。

21、优选地,所述基于调节信号实时调节氧化炉内混合气体的含氧量包括第三流量控制器获取所述调节信号,调节气体混合器输入氧化炉内混合气体的流量。

22、优选地,所述调节信号实时基于调节氧化炉内混合气体的含氧量包括,第二流量控制器和第一流量控制器基于调节信号调节输入气体混合器内比例,改变气体混合器内混合气体的氧含量。

23、优选地,所述气体混合器内的混合气体输入氧化炉时,使用氧分仪进行含氧量检测。

24、优选地,所述纤维缠绕于纤维卷绕器的圈数为5~10圈。

25、与现有技术相比,本发明具有以下有益的技术效果:

26、1、本发明中通过在氧化炉的出丝口设置检测模块,通过检测实时检测氧化后的纤维含氧量进而生成调节信号,气体调节模块根据调节信号,调节输入氧化炉内的混合气体的含氧量,实现纤维氧化程度的实时调节,该系统能够在纤维生产过程中,在纤维氧化之后就开始对输入氧化炉内的混合气体含氧量进行调节,调节便捷迅速,避免纤维氧化程度调节滞后性的出现,从而降低纤维的生产成本,以及缩小单位体积内纤维含氧量的差距,提高纤维的性能。

27、2、本发明中的检测模块是通过设置杠杆结构,在杠杆的一侧设置纤维卷绕器,另一端设置配重块,初始时,通过在纤维卷绕器上缠绕特定长度的纤维,通过调节配重块的使得杠杆平衡,检测出纤维初始段氧化后纤维的含氧量,然后通过检测模块对后续纤维进行检测,使得后续纤维氧化过程中,纤维的含氧量始终与纤维初始段氧化后的含氧量大致保持一致,使得纤维整体的含氧量保持在极小的误差范围之内。

28、3、本发明中通过气体调节模块获取检测模块的调节信号,基于调节信号调节输入氧化炉内氧化气体的含量,配合检测模块实时调节氧化炉内纤维的氧化程度,使得系统调节迅速,消除现有纤维系统生产过程中氧化炉内对纤维氧化程度调节的滞后性。

29、4、本发明公开的纤维氧化程度调节方法,是在纤维的氧化步骤后加入检测步骤,优化了现有纤维制备的工艺路线,使得制备的纤维单位体积内含氧量差距小,降低了纤维生产的产次品率,降低了纤维制备成本。

- 还没有人留言评论。精彩留言会获得点赞!