一种全自动粘盒设备及其应用方法与流程

本技术涉及粘盒机的,尤其是涉及一种全自动粘盒设备及其应用方法。

背景技术:

1、粘盒设备的应用是包装盒加工的最后一道工序,是将印刷好、模切成型的纸板折叠成型并粘好糊口。

2、目前,全自动粘盒设备主要包括输送机构、上胶机构和折叠机构三部分,具体的是,输送机构用于将裁切加工好的纸板或塑料板移动至上胶机构之中,上胶机构在纸板或塑料板的对应的位置点胶,然后将点胶完成的纸板或塑料板输送至折叠机构之中,经过折叠机构的折叠,使得纸板或塑料板形成盒装,同时在这个过程之中,点胶的胶水加固纸盒或塑料盒的连接处,最终将折叠完成的盒子向外输送。

3、由于胶水的粘黏需要额外增加一些压力,才能保证胶水粘黏的效果。但是,由于纸盒以及塑料盒的结构特点以及材料特点,使得折叠后的纸盒以及塑料盒侧壁都无法受到较强的压力,所以在纸盒或塑料盒折叠之后,难以对纸盒或塑料盒上胶水粘黏的部位加压,也就导致纸盒或塑料盒胶水粘黏的位置可能出现胶水粘黏效果较差的情况,从而降低生产的盒子的结构强度。

技术实现思路

1、本技术提供一种全自动粘盒设备及其应用方法,其目的是增加生产的盒子内胶水粘黏的强度,从而增加生产的盒子的结构强度。

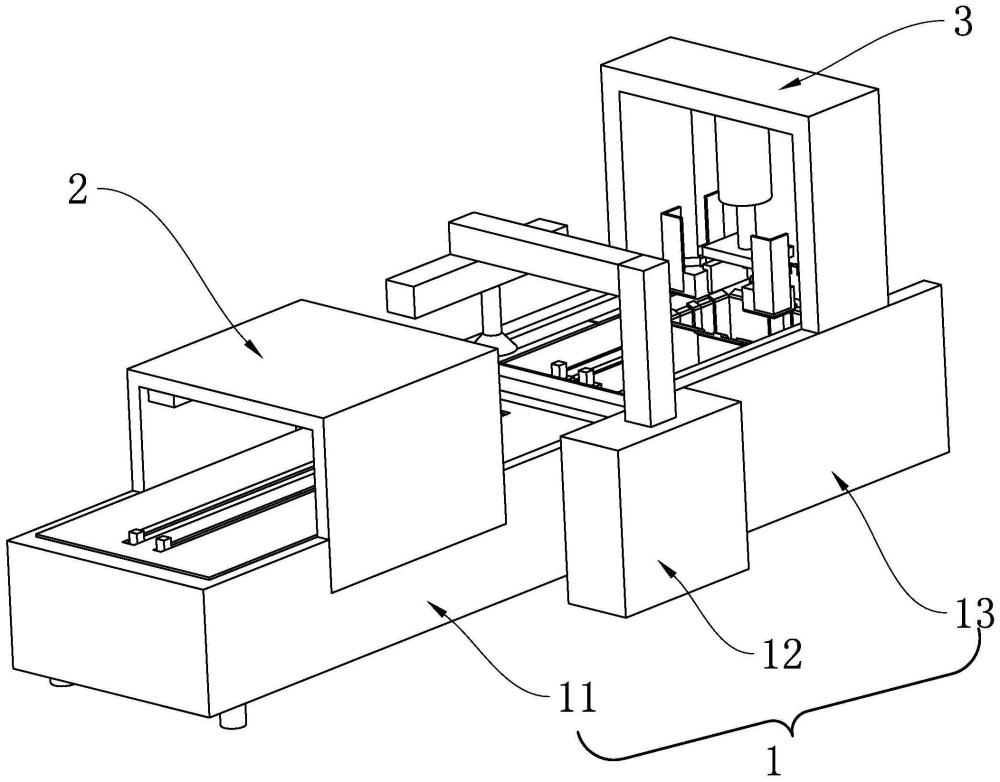

2、第一方面,本技术提供的一种全自动粘盒设备采用如下的技术方案:一种全自动粘盒设备,包括输送机构,所述输送机构上沿自身输送方向依次设置有点胶机构和折叠机构;

3、所述折叠机构包括成型组件,所述成型组件包括若干竖直设置的成型板,若干所述成型板呈圆周分布,且所述成型板之间形成有用于盒子折叠成型的成型槽;

4、所述成型组件的正上方设置有折叠压板,所述折叠压板上设置有用于驱动所述折叠压板沿竖直方向运动的折叠驱动件,所述折叠压板沿竖直方向与所述成型槽插接配合;

5、所述折叠压板上设置有若干加压组件,所述加压组件包括加压板,所述加压板位于所述折叠压板一侧,所述加压板上设置有用于驱动所述加压板朝向远离所述折叠压板方向运动的加压驱动件。

6、通过采用上述技术方案,首先,输送机构用于将纸板或塑料板移动至点胶机构和折叠机构之中,点胶机构则用于在纸板或塑料上涂上胶水,折叠机构则用于将纸板或塑料板折叠成盒状,并且折叠的过程之中使纸板或塑料板上的胶水粘黏,从而形成稳固的盒子结构。

7、其次,折叠机构之中包括成型组件和折叠压板,其中成型组件包括若干个成型板,若干成型板之间形成有成型槽,而折叠压板在折叠驱动件的驱动下会向下移动入成型槽之中,因此,在纸板或塑料板移动至折叠压板与成型槽之间时,折叠压板向下移动使得纸板或塑料板会的每个部分会沿自身的折痕翻折,最终形成盒状并套设在折叠压板的外侧,而在这个过程之中,盒子的边角位置往往会被自身携带的胶水粘黏,确保盒子结构的稳固。

8、而在折叠压板上设置有加压组件,加压组件包括加压板以及驱动加压板运动的加压驱动件,所以,在盒子套设在折叠压板上时,通过加压驱动件能够将加压板朝向对应的成型板运动,进而使得加压板与成型板能够压紧对应的盒子侧壁。

9、综上,通过加压组件的设置,在盒子上折叠粘黏的过程之中,加压板配合对应的成型板能够压紧盒子的胶水粘黏的位置,从而增加盒子上胶水粘黏的强度,进而增加盒子的结构强度。

10、可选的,所述输送机构包括第一输送组件、中间搬运组件和第二输送组件,所述第一输送组件、中间搬运组件和第二输送组件沿所述输送机构的输送方向依次设置,所述点胶机构设置在所述第一输送组件上,所述折叠机构设置在所述第二输送组件,所述第一输送组件、中间搬运组件和第二输送组件均独立设置。

11、通过采用上述技术方案,输送机构采用相互独立的第一输送组件、中间搬运组件和第二输送组件的设置,使得点胶和折叠步骤均能够独立进行,从而在某一环节出现问题时,只需要维护对应环节的设备即可,大大降低拆卸、安装以及重新调试设备的时间。

12、可选的,所述第一输送组件包括输送台,所述中间搬运组件位于所述输送台长度方向一侧;

13、所述输送台上设置有第一手爪,所述第一手爪上设置有用于驱动所述第一手爪沿所述输送台长度方向运动的第一驱动件。

14、通过采用上述技术方案,输送台用于承载纸板或塑料板的输送,而第一手爪与第一驱动件的配合,则给纸板或塑料板的输送提供动力。

15、可选的,所述输送台上设置有支撑板,所述第一手爪与所述第一驱动件均位于所述支撑板下侧,所述支撑板上开设有让位长槽,所述让位长槽的长度方向沿所述输送台的长度方向设置;

16、所述第一手爪包括拨动手指,所述拨动手指包括抵触块,所述抵触块与所述让位长槽插接配合,所述抵触块沿竖直方向与所述让位长槽内壁滑动连接且所述抵触块沿竖直方向与所述让位长槽内壁滑动连接;

17、所述抵触块下侧设置有安装块,所述安装块下侧与所述第一驱动件连接,所述抵触块与所述安装块之间设置有用于驱动所述抵触块沿竖直方向运动的伸缩驱动件。

18、通过采用上述技术方案,支撑板上让位长槽的开设,配合第一手爪之中拨动手指的结构设置,通过伸缩驱动件能够将抵触块缩入支撑板下侧,也能够伸出至支撑板上侧。

19、因此,输送台上纸板或塑料板的设置不会影响第一手爪的移动,从而在每次将一个纸板或塑料板推向点胶机构的位置时,都可以直接在输送台上放上新的纸板或塑料板,而第一手爪也能够直接实现新的纸板或塑料板的输送,从而能够增加纸板或塑料板的输送速度。

20、可选的,所述成型板上侧设置有导向板,所述导向板下侧与对应的所述成型板连接,所述导向板上侧朝向远离所述成型槽的方向倾斜设置。

21、通过采用上述技术方案,通过若干导向板的设置,能够在成型槽的上侧形成一个缩口状的结构,从而能够确保纸板或塑料板能够更好的进入到成型槽之中。

22、可选的,所述成型槽为矩形槽;

23、所述成型板包括第一板与第二板,所述第一板与所述第二板相互间隔设置且相互平齐设置,所述第一板与所述第二板之间设置有用于驱动所述第一板与所述第二板相互靠近或相互远离运动的第一调距驱动件,所述第一调距驱动件上还设置有用于所述第一板、第二板以及第一调距驱动件沿所述第一板厚度方向运动的第二调距驱动件;

24、所述折叠压板包括两个第一分离板,两个所述第一分离板沿所述成型槽的长度方向相互间隔设置,两个所述第一分离板之间设置有用于驱动两个所述第一分离板相互靠近或相互远离运动的第一分离驱动件;

25、所述第一分离板包括两个第二分离板,两个所述第二分离板沿所述成型槽的宽度方向间隔设置,两个第二分离板之间设置有用于驱动两个所述第二分离板相互靠近或相互远离运动的第二分离驱动件。

26、通过采用上述技术方案,首先,由于成型板包括第一板与第二板,而第一板与第二板之前的第一调距驱动件能够调节第一板与第二板之间的距离,而第二调距驱动件则能够沿第一板的厚度方向调节第一板与第二板的位置,从而能够调节相对两个成型板之间的距离。

27、因此,通过对应的第一调距驱动件和第二调距驱动件的配合,能够改变成型槽的尺寸,使得成型槽能够满足不同尺寸的盒子的生产。

28、其次,由于折叠压板包括两个第一分离板,而两个第一分离板之间的第一分离驱动件则能够调节两个第一分离板之间的距离。而每个第一分离板均包括两个第二分离板,通过第二分离驱动件则能够调节两个第二分离板之间的距离。

29、因此,通过对应的第一分离驱动件和第二分离驱动件能够改变折叠压板的尺寸,使得折叠压板能够满足不同尺寸的盒子的生产。

30、综上,通过成型槽与折叠压板的尺寸进行配合调节,能够让本技术的设备适用更多尺寸的盒子的生产。

31、可选的,所述第一调距驱动件包括安装座、第一驱动丝杠和第二驱动丝杠,所述第一驱动丝杠以及所述第二驱动丝杠均与所述安装座转动连接,所述第一驱动丝杠与所述第二驱动丝杠同轴连接,所述第一驱动丝杠轴向沿所述安装座的长度方向设置,所述安装座的长度方向沿所述第一板与所述第二板的间隔方向设置,所述第一驱动丝杠与所述第二驱动丝杠的螺纹旋向相反,所述第一驱动丝杠同轴连接有用于所述第一驱动丝杠转动的驱动源;

32、所述第一板与所述第一驱动丝杠通过螺纹连接,所述第二板与所述第二驱动丝杠通过螺纹连接。

33、通过采用上述技术方案,第一调距驱动件包括安装座、第一驱动丝杠和第二驱动丝杠,而第一驱动丝杠同轴连接有驱动源,第一驱动丝杠与第二驱动丝杠同轴连接,从而在驱动源驱动第一驱动丝杠转动时,第二驱动丝杠同步转动。

34、由于第一驱动丝杠与第二驱动丝杠的螺纹旋向相反,而第一驱动丝杠与第一板连接,第二驱动丝杠与第二板连接,因此,在驱动源驱动第一驱动丝杠转动时,第一板与第二板能够相互靠近运动或相互远离运动。

35、可选的,所述第一板与所述第二板之间设置有辅助板,所述辅助板沿竖直方向设置,所述辅助板下侧与所述安装座连接,所述第一板与所述第二板位于所述辅助板朝向所述成型槽的一侧,所述第一板与所述第二板均沿所述第一板与所述第二板的间隔方向与所述辅助板滑动连接。

36、通过采用上述技术方案,辅助板的设置则能够连接第一板与第二板,增加成型板的强度。

37、可选的,所述第二分离板与所述加压组件一一对应设置,并且所述加压组件均设置在对应的所述第二分离板上;

38、所述加压板包括第一抵板和第二抵板,所述第一抵板与所述第二抵板均沿竖直方向设置;

39、位于同一所述第一分离板上的两个所述第一抵板沿所述成型槽的宽度方向位于对应所述第一分离板两侧;

40、位于同一所述第一分离板上的两个所述第二抵板沿所述成型槽的长度方向位于对应所述第一分离板远离另一个所述第一分离板的一侧;

41、所述第一抵板沿所述成型槽长度方向一侧与所述第二抵板沿所述成型槽宽度方向一侧连接;

42、所述第一抵板与所述第二抵板连接处设置用于驱动所述加压板朝向远离对应所述第二分离板方向运动的加压驱动件。

43、通过采用上述技术方案,首先,加压板包括第一抵板与第二抵板,而第一抵板与第二抵板分别位于对应的第二分离板朝向对应成型板的一侧,使得加压板最终呈l形,由于加压驱动件连接在第一抵板与第二抵板的连接处,所以在加压驱动件驱动加压板朝远离对应第二分离板的方向运动时,第一板与第二板均能够与对应的成型板进行抵触,从而在盒子套设在折叠压板上时,加压板能够对盒子的边角位置加压,所以能够对盒子边角粘黏有胶水的位置加压,提高胶水的粘黏强度。

44、第二方面,本技术提供的一种全自动粘盒设备的应用方法采用如下的技术方案:一种全自动粘盒设备的应用方法,利用上述全自动粘盒设备实现粘盒作业,包括以下步骤:

45、s1:上料,将纸板或塑料板上料至第一输送组件上;

46、s2:点胶,第一输送组件将纸板或塑料板输送至点胶结构之中,并且点胶机构在纸板或塑料板上对应位置涂上胶水;

47、s3:中间输送,中间搬运机构和第一输送机构将点胶完成的纸板或塑料板搬运至第二输送组件上;

48、s4:折叠,第二输送组件将纸板或塑料板输送至折叠机构中,折叠机构将点胶后的纸板或塑料板进行折叠;

49、s5:外排,折叠后的盒子输送出折叠机构。

50、通过采用上述技术方案,能够时使用上述的自动粘盒设备实现盒子的折叠和粘黏。

51、综上所述,本技术包括以下至少一种有益技术效果:

52、1.本技术通过在折叠压板上设置加压组件,在盒子上折叠粘黏的过程之中,加压板配合对应的成型板能够压紧盒子的胶水粘黏的位置,从而增加盒子上胶水粘黏的强度,进而增加盒子的结构强度。

53、2.本技术通过成型槽与折叠压板的尺寸进行配合调节,能够让本技术的设备适用更多尺寸的盒子的生产。

- 还没有人留言评论。精彩留言会获得点赞!