立式压泡机的制作方法

本技术涉及压泡设备,特别涉及立式压泡机。

背景技术:

1、在纸盒或围框等制作过程中由纸板与面纸贴合并成型形成,制作完成后还需要进行压泡,使得纸板与面纸贴合牢固、更平整并消除它们之间气泡等,可以单独使用,也可以串联在生产制作成型设备的生产线中,为成熟技术。

2、对于天地盖、围框等高度较矮的材料,其对应底部区域较大的材料,卧式压泡设备难以胜任,其在输送过程中将天地盖、围框等侧立极易翻倒,而让底部区域朝下(口子则朝上)放置在下方则材料稳定不易翻倒,因此亟需一种立式压泡设备。此外,纸盒等表面的面纸在输送过程中极易划伤刮伤。

3、另外,压泡用的模具结构采用类似天地盖纸盒成型的模具结构(含外模与内模结构)较为复杂,导致装配、维护及更换规格的成本上升。另外,模具结构具有外模和内模配合才能进行脱模,脱模时外模与内模异步动作(错开、错位)由内模作用到纸盒的底部进行脱模,对于一些纸盒的盒底较薄(如薄纸板甚至仅仅只有面纸无纸板)脱模时内膜作用在盒底极易造成印迹或者弄坏、弄破盒底,对于一些无盒底的围框结构则无法进行脱模。

技术实现思路

1、鉴于背景技术中存在的技术问题,本实用新型所解决的技术问题旨在提供一种结构布局合理能够进行立式压泡、便于纸盒输送的立式压泡机。后续还可以进一步优化,避免纸盒的表面(如面纸)划伤刮伤问题,以及脱模方式的改进。

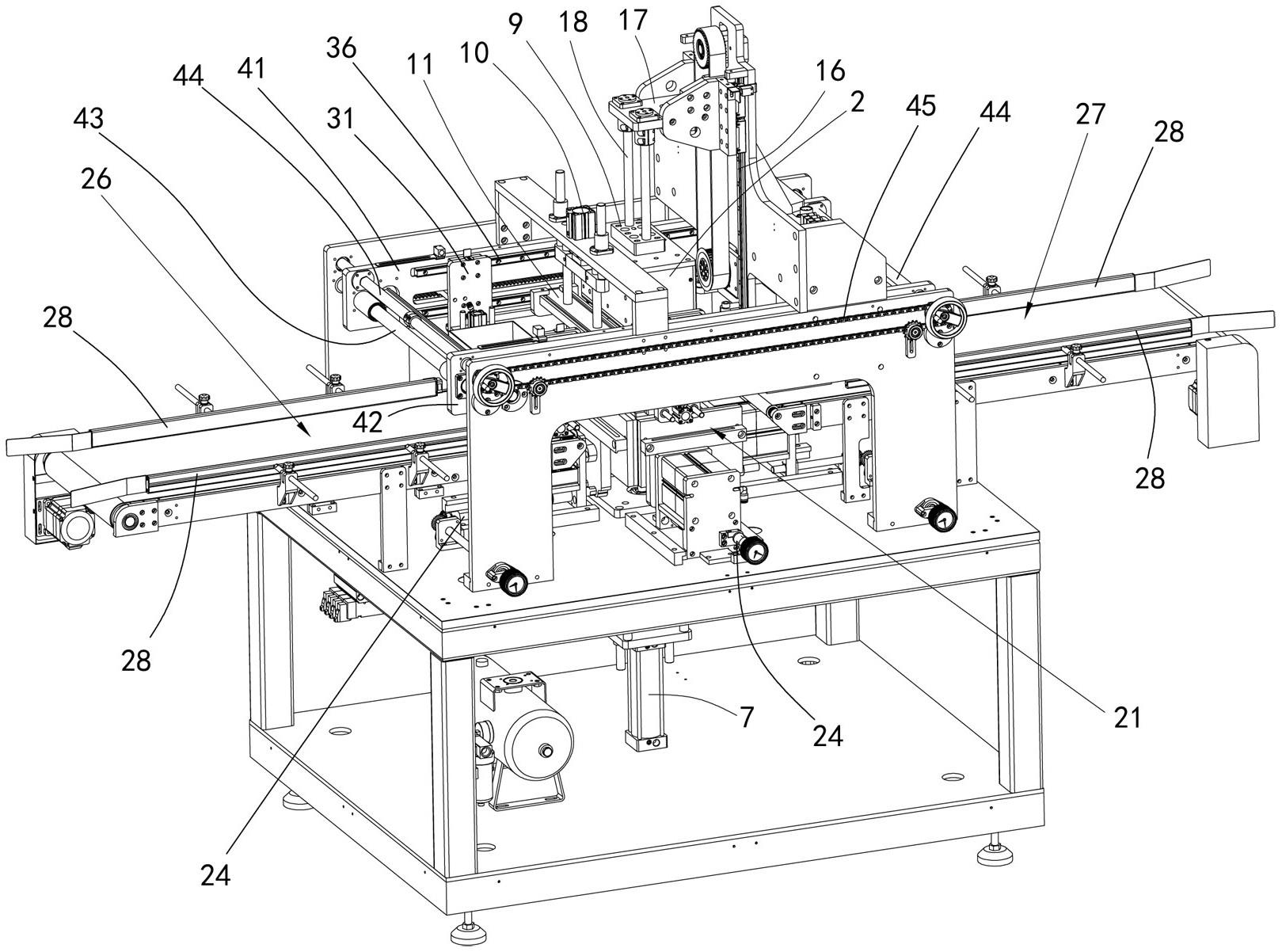

2、为解决上述技术问题,本实用新型采用如下的技术方案:立式压泡机,包括有送料机构和压泡机构,其特征在于:所述压泡机构包括有升降模体、升降托板和压泡板,升降托板配在升降模体的正下方,升降托板具有压泡工位和送料工位,送料工位位于压泡工位的上方,在压泡工位处升降托板的前后左右侧分别配置所述压泡板,各压泡板与压泡驱动装置传动连接;所述送料机构包括有输入输送部件和输出输送部件,输入输送部件配置在送料工位处升降托板的左侧,输出输送部件配置在送料工位处升降托板的右侧。

3、分别在上述技术方案上还可以进行以下各种优化或补充说明。

4、比如,送料机构还包括夹持输送装置,输入输送部件与升降托板之间设置第一夹持输送装置,升降托板与输出输送部件之间设置第二夹持输送装置,第一夹持输送装置包括配合取放材料的第一夹放部件,第一夹放部件左右移动设置;第二夹持输送装置包括配合取放材料的第二夹放部件,第二夹放部件左右移动设置。

5、例如,第一夹放部件包括第一前夹板和第一后夹板;第一前夹板设置在第一前移动板上,第一前移动板上还设有第一前夹放驱动装置以及第一前上下驱动装置,第一前夹放驱动装置以及第一前上下驱动装置分别与第一前夹板传动连接,第一前移动板配置在左右走向设置的前轨道上;第一后夹板设置在第一后移动板上,第一后移动板上还设有第一后夹放驱动装置以及第一后上下驱动装置,第一后夹放驱动装置以及第一后上下驱动装置分别与第一后夹板传动连接,第一后移动板配置在左右走向设置的后轨道上;输入输送部件的右侧设有限位部件。

6、例如,第二夹放部件包括第二前夹板和第二后夹板;第二前夹板设置在第二前移动板上,第二前移动板上还设有第二前夹放驱动装置,第二前夹放驱动装置与第二前夹板传动连接,第二前移动板配置在左右走向设置的前轨道上;第二后夹板设置在第二后移动板上,第二后移动板上还设有第二后夹放驱动装置,第二后夹放驱动装置与第二后夹板传动连接,第二后移动板配置在左右走向设置的后轨道上。输出输送部件的入口低于送料工位处的升降托板。

7、另外,前轨道设置在前调节板上,后轨道设置在后调节板上,前调节板以及后调节板配置在前后走向设置的调节轨道上,前调节板以及后调节板连接丝杆丝母传动机构。

8、其中,第一前移动板、第一后移动板、第二前移动板以及第二前移动板与左右移动驱动装置传动连接。第一前移动板与第二前移动板分开设置或一体设置,第一后移动板与第二后移动板分开设置或一体设置。

9、再进一步优化,前调节板上设有第一主动轮、第一从动轮和第一传动带,第一主动轮与第一从动轮之间由第一传动带传动连接,第一前移动板以及第二前移动板与第一传动带传动连接。后调节板上设有第二主动轮、第二从动轮和第二传动带,第二主动轮与第二从动轮之间由第二传动带传动连接,第一后移动板以及第二后移动板与第二传动带传动连接。左右移动驱动装置包括有驱动电机和传动转轴,驱动电机与传动转轴传动连接,传动转轴分别与第一主动轮、第二主动轮传动连接,并且第一主动轮以及第二主动轮分别与传动转轴花键联接或平键联接。

10、此外,升降模体还配有脱模装置。

11、例如,脱模装置位于升降托板的上方,脱模装置包括有脱模部件,脱模部件配置在升降模体的升降路径的旁边,升降托板位于脱模部件的下方。

12、其中,升降模体与第一升降驱动装置传动连接,升降托板与弹簧装置或第二升降驱动装置传动连接,脱模部件与第三升降驱动装置传动连接;

13、另外,脱模部件配置在升降模体的左右侧和/或前后侧。

14、比方,脱模部件采用脱模块。

15、本实用新型的有益效果为,该立式压泡机中,材料从压泡机构中输入、输出呈直线配合排列,输送效率相对更高,结构相对更紧凑,便于联机,而且压泡板位于下层的压泡工位进行压泡,送料与压泡上下分开避免干涉,结构布局相对更合理,且能够满足实现立式压泡需求。另外,夹持输送装置配合夹住和释放材料并进行升降、左右移动,避免材料的表面(如面纸)碰撞受损或划伤刮伤等问题。此外,优化脱模结构,模具结构简单、制作和使用成本较低、且还能够适用无底或薄底纸盒。因此,本实用新型与现有技术相比具有实质性特点和进步。

技术特征:

1.立式压泡机,包括有送料机构和压泡机构(21),其特征在于:

2.如权利要求1所述的立式压泡机,其特征在于:

3.如权利要求2所述的立式压泡机,其特征在于:

4.如权利要求3所述的立式压泡机,其特征在于:前轨道(36)设置在前调节板(41)上,后轨道(40)设置在后调节板(42)上,前调节板(41)以及后调节板(42)配置在前后走向设置的调节导轨(43)上,前调节板(41)以及后调节板(42)连接丝杆丝母传动机构(44)。

5.如权利要求4所述的立式压泡机,其特征在于:第一前移动板(33)、第一后移动板(37)、第二前移动板(73)以及第二前移动板(73)与左右移动驱动装置(46)传动连接;

6.如权利要求5所述的立式压泡机,其特征在于:

7.如权利要求1或2或3或4或5所述的立式压泡机,其特征在于:升降模体(2)还配有脱模装置(5)。

8.如权利要求7所述的立式压泡机,其特征在于:脱模装置(5)位于升降托板(3)的上方,脱模装置(5)包括有脱模部件(6),脱模部件(6)配置在升降模体(2)的升降路径的旁边,升降托板(3)位于脱模部件(6)的下方。

9.如权利要求8所述的立式压泡机,其特征在于:升降模体(2)与第一升降驱动装置(4)传动连接,升降托板(3)与弹簧装置或第二升降驱动装置(7)传动连接,脱模部件(6)与第三升降驱动装置(10)传动连接;

10.如权利要求8所述的立式压泡机,其特征在于:脱模部件(6)采用脱模块。

技术总结

本技术涉及立式压泡机,其压泡机构的升降托板配在升降模体正下方,升降托板有上下设置的送料工位和压泡工位,压泡工位处升降托板的前后左右侧分别配压泡板;送料机构的输入输送部件配在送料工位处升降托板的左侧,输出输送部件配在送料工位处升降托板的右侧。输入、输出呈直线配合排列,输送效率相对更高,结构相对更紧凑,便于联机,而且压泡板位于下层的压泡工位进行压泡,送料与压泡上下分开避免干涉,结构布局相对更合理,且能够满足实现立式压泡需求。夹持输送装置配合夹住和释放材料并升降、左右移动,避免材料的表面碰撞受损或划伤刮伤等问题。此外,优化脱模结构,模具结构简单、制作和使用成本较低、且还能够适用无底或薄底纸盒。

技术研发人员:程进刚

受保护的技术使用者:浙江劲刚机械有限公司

技术研发日:20230410

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!