一种直捻机孪生轨道上纱装置的制作方法

本技术涉及纺织辅助设备领域,尤其是涉及一种直捻机孪生轨道上纱装置。

背景技术:

1、直捻机是将两根原丝加捻成一股纱线的纺织机械设备。在直捻机长度方向的两侧均设置有多个用纱工位,每个用纱工位用于放置筒纱。当筒纱用尽时,工作人员更换新的筒纱,而后继续进行加捻。

2、当前直捻机每个用纱工位上都设置有两个筒纱位,一个筒纱的纱线末端与另一个筒纱的纱线头端连接,当一个筒纱用尽后,自动转入另一个筒纱。工作人员将依次将用尽的筒纱取下,并更换新的筒纱,从而在理论上实现不停机生产。

3、一般直捻机的厂房内部都会设置多台直捻机,单个直捻机上就需要更换上百个筒纱,则整个厂房内就需要更换几百个,甚至上千个筒纱,而工作人员在换筒纱的同时还需要进行接线,导致更换单个筒纱就需要一定的时间。完成厂房内部所有直捻机的换筒纱工作不仅需要大量工作人员,且所有的工作人员都需要保持一定的工作效率,一旦工作效率降低或发生耽搁,直捻机不得不停机等待,严重影响生产效率。

技术实现思路

1、为了减少直捻机在工作过程中的停机时间,提升直捻机的生产效率,本技术提供一种直捻机孪生轨道上纱装置。

2、本技术提供的一种直捻机孪生轨道上纱装置采用如下的技术方案:

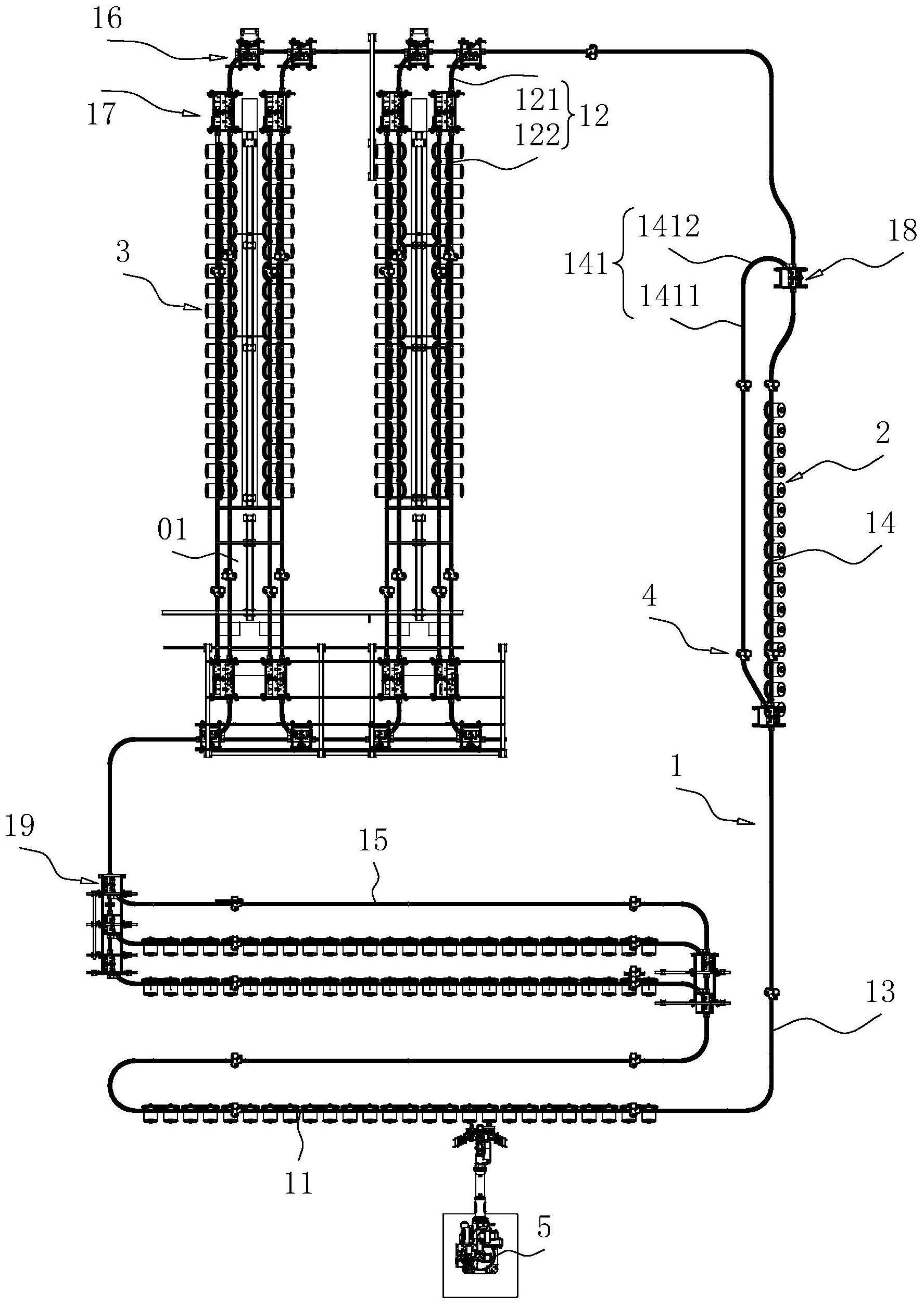

3、一种直捻机孪生轨道上纱装置,包括设置在厂房顶部循环上纱轨道、悬吊在循环上纱轨道底部的第一上纱小车和第二上纱小车、设置在循环上纱轨道上的若干驱动机构以及挂纱机器人;

4、所述循环上纱轨道包括上纱段、作业组段和连接上纱段和作业组段的输送段,所述作业组段在每个直捻机长度方向的一侧均设置有一个,所述作业组段包括设置在直捻机两端的分料段和平行设置在两个分料段之间的两个孪生作业段,所述孪生作业段沿直捻机长度方向设置,每个所述分料段和输送段之间均设置有第一道岔组件,每个所述分料段和孪生作业段之间均设置有第二道岔组件,所述第一道岔组件和第二道岔组件均用于改变第一上纱小车和第二上纱小车的运行路径;

5、所述第一上纱小车和第二上纱小车均在循环上纱轨道下面悬吊有若干个,所述第一上纱小车工作时,进入作业组段的其中一个孪生作业段,所述第二上纱小车工作时,进入同一作业组段的另一个孪生作业段;

6、所述驱动机构用于驱动第一上纱小车和第二上纱小车行走,所述挂纱机器人用于向第一上纱小车和第二上纱小车挂纱。

7、通过采用上述技术方案,直捻机工作时,第一上纱小车上的筒纱先向直捻机供纱,且第一上纱小车上的筒纱末端与第二上纱小车上的筒纱头端连接,第一上纱小车上的筒纱用尽后,自动转用第二上纱小车上的筒纱。当整列第一上纱小车上的筒纱全部用尽后,第一上纱小车运行至上纱段,通过挂纱机器人进行挂纱,同时挂好纱的第一上纱小车运行至空缺位置,而后工作人员进行接线作业,使第二上纱小车上的筒纱用尽后,自动转用第一上纱小车上的筒纱。通过交替使用第一上纱小车和第二上纱小车上的筒纱,实现一用一备,最终直捻机实现不停机作业,提升直捻机的工作效率。

8、可选的,所述上纱段的出料端还设置有缓存段,所述缓存段的一侧设置有换向段,所述换向段包括换向轨道和设置在换向轨道一端的弯头轨道,所述换向段的两端与所述缓存段之间均设置有第三道岔组件,所述第三道岔组件用于使需要换向的第一上纱小车和第二上纱小车进入换向段进行换向。

9、通过采用上述技术方案,在实际工作中,第一上纱小车和第二上纱小车对称设置在直捻机本体的两侧,而挂纱机器人的位置是固定的,只能在一侧进行挂纱作业,因此其中一半第一纱架小车和第二纱架小车需要进行换向。

10、需要换向的第一上纱小车和第二上纱小车在离开孪生作业段后,先向输送段上远离上纱段的方向输送,待整体进入输送段后,再向靠近上纱段的方向输送,进行换向。完成挂纱的第一上纱小车和第二上纱小车先进入换向段,而后掉头进入缓存段,从而实现第一上纱小车和第二上纱小车的换向。

11、可选的,所述上纱段的进料端还平行设置有若干个备料段,每个所述备料段与所述输送段之间均设置有第四道岔组件,所述第四道岔组件用于调节第一上纱小车和第二上纱小车的行进路径,使第一上纱小车和第二上纱小车进入对应的备料段进行等待。

12、通过采用上述技术方案,设置备料段使循环上纱轨道上能容纳更多的一上纱小车和第二上纱小车,增加第一上纱小车和第二上纱小车的数量,从而使第一上纱小车和第二上纱小车存量增加,方便及时充足对直捻机进行供纱。

13、可选的,所述第一道岔组件包括安装框、滑动设置在安装框内部的滑动板、固定设置在滑动板底部的第一道岔和第二道岔,所述滑动板水平设置,所述滑动板沿水平方向滑动,所述滑动板时可使第一道岔连通输送段或者使第二道岔连通分料段和输送段。

14、通过采用上述技术方案,在可滑动的滑动板底部安装第一道岔和第二道岔,当滑动板滑动至一个极限位置时第一道岔连通输送段,从而使第一上纱小车和第二上纱小车不进入分料段,当滑动板滑动至另一个极限位置时第二道岔连通分料段和输送段,使对应的第一上纱小车和第二上纱小车进入分料段,从而实现第一上纱小车和第二上纱小车行走路径的改变。

15、可选的,所述第一上纱小车包括行走梁、转动设置在行走梁下方的纱架和设置在行走梁上方的吊轮,所述行走梁水平设置,且首尾转动连接有若干个,所述纱架用于放置筒纱,所述吊轮位于循环上纱轨道内部。

16、通过采用上述技术方案,将吊轮设置在循环上纱轨道内部,从而对第一上纱小车进行限位,使第一上述小车悬吊在循环上纱轨道下方,由于纱架放置筒纱后其质量和重心会发生变化,将纱架转动设置在行走梁下方,从而使纱架可自动根据重心调节状态,减小向循环上纱轨道施加的侧向力,提升循环上纱轨道的使用寿命。

17、可选的,所述纱架包括与行走梁平行设置的连接梁、固定设置在连接梁底部的延伸梁和设置在连接梁底部的承托架,所述延伸梁包括竖直设置的竖直部和设置在竖直部底端的弯折部,所述弯折部与竖直部之间呈钝角设置,所述承托架连接在弯折部上。

18、通过采用上述技术方案,将弯折部与竖直部之间呈钝角设置,并将承托架连接在弯折部上,从而使筒纱放置在承托架上后筒纱向一侧倾斜,在供纱时朝向直捻机,从而方便对直捻机进行供纱。

19、可选的,所述第二上纱小车的结构和所述第一上纱小车的结构一致,所述第一上纱小车上的竖直部长度大于所述第二上纱小车上的竖直部长度。

20、通过采用上述技术方案,将第一上纱小车上的竖直部长度大于第二上纱小车上的竖直部长度,从而使第一上纱小车上的承托架位置低于第二上纱小车上的承托架,使第一上纱小车上的筒纱和第二上纱小车上的筒纱错开,最终筒纱与直捻机之间的距离相近,从而使整体结构更加紧凑,方便在空间受限的场景使用。

21、可选的,所述驱动机构固定设置在循环上纱轨道上的驱动架、转动设置在驱动架上的摩擦轮和设置在驱动架上的驱动电机,所述摩擦轮的轴线竖直设置,所述摩擦轮设置有两个,两个所述摩擦轮之间留有供所述行走梁通过的间隙,所述驱动电机用于驱动其中一个摩擦轮转动。

22、通过采用上述技术方案,当驱动电机转动时驱动摩擦轮转动,从而在摩擦轮和行走梁之间产生摩擦力,驱动行走梁运动,从而实现对第一上纱小车和第二上纱小车的驱动。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.直捻机工作时,第一上纱小车上的筒纱先向直捻机供纱,且第一上纱小车上的筒纱末端与第二上纱小车上的筒纱头端连接,第一上纱小车上的筒纱用尽后,自动转用第二上纱小车上的筒纱。当整列第一上纱小车上的筒纱全部用尽后,第一上纱小车运行至上纱段,通过挂纱机器人进行挂纱,同时挂好纱的第一上纱小车运行至空缺位置,而后工作人员进行接线作业,使第二上纱小车上的筒纱用尽后,自动转用第一上纱小车上的筒纱。通过交替使用第一上纱小车和第二上纱小车上的筒纱,实现一用一备,最终直捻机实现不停机作业,提升直捻机的工作效率。

25、2.在实际工作中,第一上纱小车和第二上纱小车对称设置在直捻机本体的两侧,而挂纱机器人的位置是固定的,只能在一侧进行挂纱作业,因此其中一半第一纱架小车和第二纱架小车需要进行换向。需要换向的第一上纱小车和第二上纱小车在离开孪生作业段后,先向输送段上远离上纱段的方向输送,待整体进入输送段后,再向靠近上纱段的方向输送,进行换向。完成挂纱的第一上纱小车和第二上纱小车先进入换向段,而后掉头进入输送段,从而实现第一上纱小车和第二上纱小车的换向。

26、3.将吊轮设置在循环上纱轨道内部,从而对第一上纱小车进行限位,使第一上述小车悬吊在循环上纱轨道下方,由于纱架放置筒纱后其质量和重心会发生变化,将纱架转动设置在行走梁下方,从而使纱架可自动根据重心调节状态,减小向循环上纱轨道施加的侧向力,提升循环上纱轨道的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!