PEEK单丝的制备方法与流程

本发明涉及特种纤维制备,尤其是涉及一种peek单丝的制备方法。

背景技术:

1、peek材料具有高刚性、高韧性、阻燃、耐腐蚀、耐水解、抗紫外等天然特性,所以用peek纺制的单丝同样具有类似优异的性能,它广泛应用于航空航天、电子电器、汽车、军工、医疗等领域。但目前国内外没有成熟的完整一套的peek单丝纺丝设备及纺丝工艺。

2、由于peek原料加工温度在400℃左右,常规拉丝机设备不能满足此要求,peek原料可纺工艺不能用传统pet、pa、pps等工艺,因此挤出机螺杆和炮筒甚至计量泵需做特别加工处理才能满足挤出要求,加之peek原料又及其昂贵,开发纺丝需要耗费大量的人力物力投入,应用范围小,市场对peek原料可纺条件的把握又欠缺,因此开发难度非常大。

技术实现思路

1、基于此,有必要提供一种可以解决上述问题的peek单丝的制备方法。

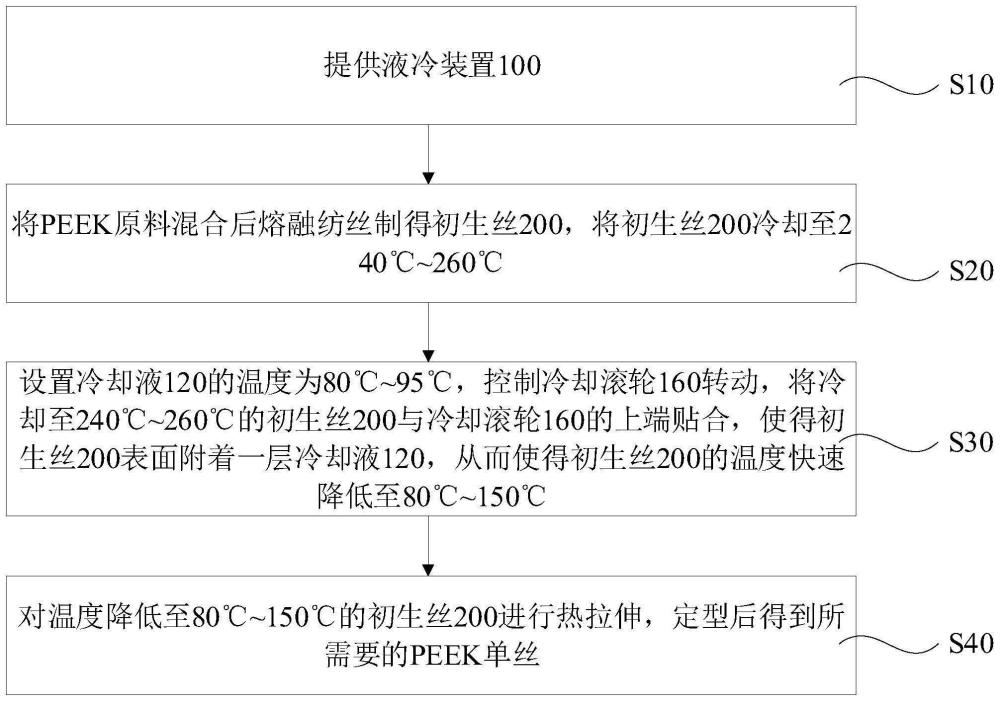

2、一种peek单丝的制备方法,包括如下步骤:

3、提供液冷装置,所述液冷装置包括容纳有冷却液的储液槽以及可转动设置在所述储液槽上的冷却滚轮,所述冷却滚轮的下端与所述储液槽内的所述冷却液接触,所述冷却滚轮的上端暴露在外;

4、将peek原料混合后熔融纺丝制得初生丝,将所述初生丝冷却至240℃~260℃;

5、设置所述冷却液的温度为80℃~95℃,控制所述冷却滚轮转动,将冷却至240℃~260℃的所述初生丝与所述冷却滚轮的上端贴合,使得所述初生丝表面附着一层所述冷却液,从而使得所述初生丝的温度快速降低至80℃~150℃;

6、对温度降低至80℃~150℃的所述初生丝进行热拉伸,定型后得到所需要的peek单丝。

7、在一个实施例中,所述冷却滚筒的表面设有吸液层,所述初生丝与位于所述冷却滚轮的上端的所述吸液层贴合。

8、在一个实施例中,所述冷却滚轮的速度为10m/min~60m/min。

9、在一个实施例中,所述吸液层为棉层,所述冷却液为水。

10、在一个实施例中,将所述初生丝冷却至240℃~260℃的操作为:将所述初生丝以10m/min~60m/min的速度通过长度为0.5m~4m的热风涌通道,使得所述初生丝冷却至240℃~260℃,其中,所述热风涌通道的温度为80℃~120℃,所述热风涌通道内的空气的温度为15℃~60℃。

11、在一个实施例中,所述将peek原料混合后熔融纺丝制得初生丝的操作为:将所述peek原料除湿干燥后输送到单丝挤出机上料仓,然后通过单丝挤出机下料口后经过螺杆进行塑化融熔,螺杆从下料口区到喷丝口区温度依次设定为330℃~360℃、340℃~375℃、360℃~390℃、370℃~400℃、380℃~400℃、380℃~400℃,最后通过喷丝板挤出所述初生丝。

12、在一个实施例中,所述对温度降低至80℃~150℃的所述初生丝进行热拉伸,定型后得到所需要的peek单丝的操作为:通过第一热滚筒转动牵引温度降低至80℃~150℃的所述初生丝经过第一热风箱进行一级拉伸,接着通过第二热滚筒转动牵引一级拉伸后的所述初生丝进行二级拉伸,最后对二级拉伸后的所述初生丝进行定型,得到所需要的peek单丝。

13、在一个实施例中,所述第一热滚筒的温度为100℃~220℃,所述第一热滚筒的速度为15m/min~50m/min;

14、所述第一热风箱的温度为220℃~250℃,所述第一热风箱的长度为3m~5m;

15、所述第二热滚筒的温度为100℃~220℃,所述第二热滚筒的速度为30m/min~120m/min;

16、所述第二热风箱的温度为220℃~250℃,所述第二热风箱的长度为3m~5m。

17、在一个实施例中,最后对二级拉伸后的所述初生丝进行定型的操作为:通过第三热滚筒和第四滚筒转动牵引二级拉伸后的所述初生丝依次经过第三热风箱和第四热风箱,实现对二级拉伸后的所述初生丝进行定型。

18、在一个实施例中,所述第三热滚筒的温度为100℃~220℃,所述第四滚筒的温度为20℃~50℃;

19、所述第三热滚筒和所述第四滚筒的速度均为40m/min~115m/min;

20、所述第三热风箱和所述第四热风箱的温度均为250℃~290℃,所述第三热风箱和所述第四热风箱的长度均为6m~10m。

21、本发明的这种peek单丝的制备方法,通过控制冷却滚轮转动,将冷却至240℃~260℃的初生丝与冷却滚轮的上端贴合,使得初生丝表面附着一层温度为80℃~95℃的冷却液,从而使得初生丝的温度快速降低至80℃~150℃,从而使得初生丝快速冷却形成未结晶的透明的初生丝,未结晶的透明的初生丝较为柔软,有利于后续的高倍拉伸,从而提高了最终制得的peek单丝的高温稳定性,降低了高温下peek单丝的收缩率,提升了peek单丝拉力。

22、具体来说,传统的初生丝直接热风涌冷却的方式,由于热风涌冷却为缓冷,会导致初生丝形成结晶,导致热风涌冷却变硬,不利于后续的高倍拉伸。

23、而本发明中,通过控制初生丝与冷却滚轮的上端贴合,使得初生丝表面附着一层温度为80℃~95℃的冷却液,可以使得初生丝快速冷却形成未结晶的透明的初生丝,未结晶的透明的初生丝较为柔软,有利于后续的高倍拉伸。

24、此外,传统的初生丝直接热水冷却的方式,初生丝进入水中阻力较大,并且由于初生丝温度较高,直接跟热水接触,热交换过于剧烈,会导致初生丝抖动,使得初生丝的形貌、线径发生剧烈变化,不利于后续的高倍拉伸。

25、而本发明中,通过控制初生丝与冷却滚轮的上端贴合,使得初生丝表面附着一层温度为80℃~95℃的冷却液,一方面不存在初生丝的入水阻力问题,另一方面初生丝与附着在冷却滚筒表面的冷却液接触时,热交换剧烈程度明显降低,避免了初生丝剧烈抖动造成的形貌、线径发生剧烈变化,有利于后续的高倍拉伸。

技术特征:

1.一种peek单丝的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的peek单丝的制备方法,其特征在于,所述冷却滚筒的表面设有吸液层,所述初生丝与位于所述冷却滚轮的上端的所述吸液层贴合。

3.根据权利要求2所述的peek单丝的制备方法,其特征在于,所述冷却滚轮的速度为10m/min~60m/min。

4.根据权利要求3所述的peek单丝的制备方法,其特征在于,所述吸液层为棉层,所述冷却液为水。

5.根据权利要求1~4中任意一项所述的peek单丝的制备方法,其特征在于,将所述初生丝冷却至80℃~150℃的操作为:将所述初生丝以10m/min~60m/min的速度通过长度为0.5m~4m的热风涌通道,使得所述初生丝冷却至240℃~260℃,其中,所述热风涌通道的温度为80℃~120℃,所述热风涌通道内的空气的温度为15℃~60℃。

6.根据权利要求5所述的peek单丝的制备方法,其特征在于,所述将peek原料混合后熔融纺丝制得初生丝的操作为:将所述peek原料除湿干燥后输送到单丝挤出机上料仓,然后通过单丝挤出机下料口后经过螺杆进行塑化融熔,螺杆从下料口区到喷丝口区温度依次设定为330℃~360℃、340℃~375℃、360℃~390℃、370℃~400℃、380℃~400℃、380℃~400℃,最后通过喷丝板挤出所述初生丝。

7.根据权利要求5所述的peek单丝的制备方法,其特征在于,所述对温度降低至80℃~150℃的所述初生丝进行热拉伸,定型后得到所需要的peek单丝的操作为:通过第一热滚筒转动牵引温度降低至80℃~150℃的所述初生丝经过第一热风箱进行一级拉伸,接着通过第二热滚筒转动牵引一级拉伸后的所述初生丝进行二级拉伸,最后对二级拉伸后的所述初生丝进行定型,得到所需要的peek单丝。

8.根据权利要求7所述的peek单丝的制备方法,其特征在于,所述第一热滚筒的温度为100℃~220℃,所述第一热滚筒的速度为10m/min~60m/min;

9.根据权利要求7所述的peek单丝的制备方法,其特征在于,最后对二级拉伸后的所述初生丝进行定型的操作为:通过第三热滚筒和第四滚筒转动牵引二级拉伸后的所述初生丝依次经过第三热风箱和第四热风箱,实现对二级拉伸后的所述初生丝进行定型。

10.根据权利要求9所述的peek单丝的制备方法,其特征在于,所述第三热滚筒的温度为100℃~220℃,所述第四滚筒的温度为20℃~50℃;

技术总结

本发明公开了一种PEEK单丝的制备方法,包括如下步骤:提供液冷装置,液冷装置包括容纳有冷却液的储液槽以及可转动设置在储液槽上的冷却滚轮,冷却滚轮的下端与储液槽内的冷却液接触,冷却滚轮的上端暴露在外;将PEEK原料混合后熔融纺丝制得初生丝,将初生丝冷却;控制冷却滚轮转动,将初生丝与冷却滚轮的上端贴合,使得初生丝表面附着一层冷却液,从而使得初生丝的温度快速降低;对初生丝进行热拉伸,定型后得到所需要的PEEK单丝。本发明的这种PEEK单丝的制备方法,通过使得初生丝表面附着一层冷却液,从而使得初生丝的温度快速降低,从而使得初生丝快速冷却形成未结晶的透明的初生丝,未结晶的透明的初生丝较为柔软,有利于后续的高倍拉伸。

技术研发人员:陈琪,冯猛,梁结嫦,徐学斌,张宝辉,方宋辉,杨凤凯,杨巧云

受保护的技术使用者:深圳市骏鼎达新材料股份有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!