一种燃料电池用碳纸及其制备方法与流程

本发明涉及燃料电池碳纸,尤其是涉及一种燃料电池用碳纸及其制备方法。

背景技术:

1、燃料电池是将燃料和氧化剂的化学能直接有效地转化为电能的能量转换装置,其清洁发电的竞争力优势使其现在处于各种领域研究和应用前沿。在燃料电池众多种类中,质子交换膜燃料电池由于其能量转换效率高、启动快、设计简单和环境友好等优点,受到了广泛关注,被认为是交通、固定和便携式应用的新兴电源。气体扩散层(gdl)在质子交换膜燃料电池中起支撑催化剂层,收集电流并为反应气体和产物提供通路的作用,因而需要其具有优异的力学性能、导电性、孔结构和均匀性等。当gdl的设计不合理时,反应生成的水将无法正常排出电池,迫使电池停止工作。所以,gdl的设计和优化对改善和提高电池的水管理能力以及气体传输效率起到了重要的作用。

2、gdl通常由孔基底层(mps)和微孔层(mpl)组成。mps一般为碳纤维纸(简称碳纸)、碳纤维编织布、无纺布及炭黑纸等材料;mpl通常是炭黑和聚四氟乙烯(ptfe)的混合物,涂于mps表面。碳纤维纸由于其制造工艺成熟、性能稳定、成本相对较低、再加工适应性强等优点,是基底材料的首选。

3、目前制备碳纸的方法主要为湿法制备,主要过程为将同种长度或不同长度短切碳纤维、分散剂、粘结剂混合抄纸,液相浸渍树脂并热压固化,最后进行碳化、石墨化高温处理。

4、相关技术中公开了一种碳纸的制备方法,包括以下步骤:将多种不同长度的碳纤维分别与分散液混合后,进行抄纸,得到多种具有不同长度碳纤维的碳纤维毡;将多种所述碳纤维毡分别浸渍树脂并干燥后,再将干燥后的多种所述碳纤维毡按照碳纤维的长度顺序依次进行叠放,于0.1mpa~5mpa下热压,得到碳纸预制体;以及将所述碳纸预制体依次进行碳化处理和石墨化处理,得到碳纸。

5、针对上述相关技术,由于碳纤维毡需要浸渍负载较多的树脂,树脂在高温热解时反应剧烈,导致碳纸产生裂纹,进而降低了碳纸的导电性能和力学性能。

技术实现思路

1、为了提高碳纸的导电性能和力学性能,本技术提供一种燃料电池用碳纸及其制备方法。

2、第一方面,本技术提供一种燃料电池用碳纸的制备方法,采用如下的技术方案:

3、一种燃料电池用碳纸的制备方法,包括以下步骤:

4、热解碳沉积:将碳纸前驱体进行气相沉积,得到沉积碳纸;

5、负载树脂:将热固性树脂负载于沉积碳纸上,依次经过低温预固化、热压和碳化处理,得到增密碳纸;

6、浸渍处理:配制热固性树脂乙醇溶液,将增密碳纸浸渍于热固性树脂乙醇溶液中,依次经过低温预固化、热压和碳化处理;

7、反复浸渍:重复浸渍处理步骤1次以上,且每次浸渍所用的热固性树脂乙醇溶液浓度逐次递减,得到碳化碳纸;

8、石墨化处理:将碳化碳纸进行高温石墨化处理,得到燃料电池用碳纸。

9、通过采用上述技术方案,由于本技术先对碳纸前驱体进行气相沉积,沉积碳包裹在碳纤维表面,连接碳纤维的断点,对碳纤维网络起到结构强化作用,此外,引入的沉积碳能够减少树脂碳的占比,降低树脂在碳化热解时过于剧烈导致碳纸开裂的概率;再通过多次浸渍处理,以树脂粘结增强三维网络结构,树脂高温碳化时内缩填充大的间隙,能够对碳纤维之间的间隙进行强化,使得碳纸孔隙更加均匀,导电通路更加完整,少量多次地采用树脂浸渍,使得树脂在碳化热解时反应不会过于剧烈,降低碳纸产生裂纹的概率,提高碳纸的导电性能和力学性能。

10、可选的,热解碳沉积步骤中,气相沉积温度为900-1300℃,时间为0.7-3h,碳源气体流量为600-1000ml/min。

11、通过采用上述技术方案,在上述参数范围内,能够在碳纸前驱体上沉积足够的沉积碳。

12、可选的,反复浸渍步骤中,重复浸渍处理步骤的次数为2次,第一次所用热固性树脂乙醇溶液的浓度为7-10wt%,浸渍时间为1-4min,第二次所用热固性树脂乙醇溶液的浓度为4-6wt%,浸渍时间为5-8min,第三次所用热固性树脂乙醇溶液的浓度为1-3wt%,浸渍时间为9-12min。

13、通过采用上述技术方案,热固性树脂浓度逐次递减,能够较为缓和的将大孔填充形成小孔,在保证孔隙率的前提下,尽可能提高碳纸的导电性能和力学性能。

14、可选的,负载树脂步骤中,低温预固化温度为80-100℃,低温预固化时间为1-1.5h;热压温度为130-180℃,热压压力为1-8mpa,热压时间为40-60min;

15、碳化温度为900-1400℃,碳化时间为3-4h。

16、通过采用上述技术方案,在上述参数范围内,能够使负载树脂步骤中的树脂与碳纤维充分结合,并碳化形成树脂碳。

17、可选的,浸渍处理步骤中,低温预固化温度为80-100℃,低温预固化时间为40-60min;

18、热压温度为130-180℃,热压压力为1-8mpa,热压时间为10-30min;

19、碳化温度为900-1400℃,碳化时间为1-2h。

20、通过采用上述技术方案,在上述参数范围内,能够使浸渍处理步骤的树脂填充碳纤维大的孔隙和间隙,并缓慢进行热解反应,降低碳纸产生裂纹的概率,提高碳纸的导电性能和力学性能。

21、可选的,浸渍处理步骤中,将增密碳纸浸渍于热固性树脂乙醇溶液中,抽真空至-0.1mpa以下。

22、通过采用上述技术方案,抽真空后有利于增密碳纸内部的气体逸出,形成空隙与通道,有利于热固性树脂渗入扩散,完善碳纸导电通道,增强碳纤维三维结构强度。

23、可选的,所述碳纸前驱体的厚度为0.4-0.5mm,克重为20-60g/m2。

24、通过采用上述技术方案,通过控制碳纸前驱体的厚度和克重,从而使最终的碳纸性能更加稳定。

25、可选的,所述热固性树脂选自呋喃树脂、酚醛树脂和糠醛树脂中的任意一种。

26、通过采用上述技术方案,上述的树脂均为高残碳率树脂,在高温碳化时产生的气态物少,树脂收缩率小,碳纸产生的裂纹少,能够提高碳纸的结构完整性。

27、第二方面,本技术提供一种燃料电池用碳纸,采用如下的技术方案:

28、一种燃料电池用碳纸,采用上述的燃料电池用碳纸的制备方法的制备方法制得。

29、第三方面,本技术提供一种气体扩散层,采用如下的技术方案:

30、一种气体扩散层,包括依次层叠设置的微孔层和基底层,所述基底层的材料包括上述的燃料电池用碳纸。

31、第四方面,本技术提供一种燃料电池,采用如下的技术方案:

32、一种燃料电池,包括上述的气体扩散层。

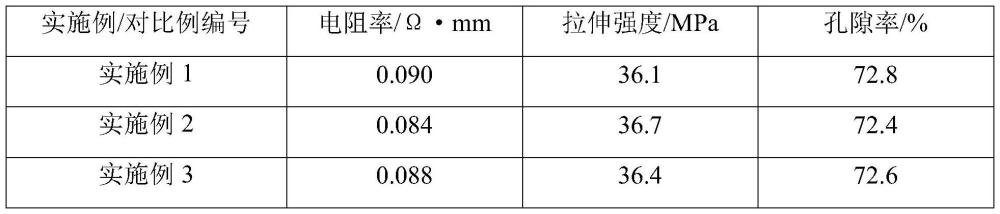

33、综上所述,本技术具有以下有益效果:

34、1、由于本技术先对碳纸前驱体进行气相沉积,对碳纤维网络起到结构强化作用,此外,引入的沉积碳能够减少树脂碳的占比,降低树脂在碳化热解时过于剧烈导致碳纸开裂的概率;再通过多次浸渍处理,以树脂粘结增强三维网络结构,导电通路更加完整,少量多次地采用树脂浸渍,使得树脂在碳化热解时反应不会过于剧烈,降低碳纸产生裂纹的概率,提高碳纸的导电性能和力学性能。

35、2、本技术中优选采用真空浸渍,抽真空后有利于增密碳纸内部的气体逸出,形成空隙与通道,有利于热固性树脂渗入扩散,完善碳纸导电通道,增强碳纤维三维结构强度。

36、3、本技术通过优化低温热固化、热压和碳化参数,能够使浸渍处理步骤的树脂填充碳纤维大的孔隙和间隙,并缓慢进行热解反应,降低碳纸产生裂纹的概率,提高碳纸的导电性能和力学性能。

- 还没有人留言评论。精彩留言会获得点赞!