一种无纺布袋裁切成型一体化装置的制作方法

本发明涉及布袋裁切,具体涉及一种无纺布袋裁切成型一体化装置。

背景技术:

1、无纺布是一种非织造布,它直接利用高聚物切片、短纤维或长丝通过各种纤网成形方法和固结技术形成的具有柔软、透气和平面结构的新型纤维制品,其主要由聚丙烯材料制成,无纺布袋相较于传统塑料袋来说更加环保实用。

2、现有的无纺布袋裁切成型一体化装置的生产制造流程主要包括上料(无纺布卷材)、折叠、粘合、裁剪、制袋、废料回收、计数和堆垛,该流程已经实现了全部自动化,只需1到2人,便可以进行操作,其中,最重要的步骤为粘合和裁剪,首先根据订单要求,将无纺布展开并将其折叠成所需的大小和形状,然后使用切割机器将无纺布剪切成各种尺寸和形状,再通过热压等方式将剪切好的无纺布压合在一起,从而制成无纺布袋,但是在热压的过程中很容易发生无纺布之间的连接强度不高的情况,进而造成使用时无纺布袋出现开裂的现象,主要原因是在热压的过程中需要在裁切的同时将无纺布展开平整,如果出现褶皱也会影响热压的质量,目前主要使用压辊对无纺布展开平整,然后固定住无纺布的方式进行展平,但是在裁切的过程中仍然会在裁切处产生褶皱,影响热压。

3、针对上述现有技术中存在的问题,我们设计了减少热压过程中无纺布的褶皱影响成型强度的一种无纺布袋裁切成型一体化装置。

技术实现思路

1、本发明提出一种无纺布袋裁切成型一体化装置,解决了相关技术中的裁切时易使无纺布产生褶皱影响热压强度的问题。

2、本发明的技术方案如下:

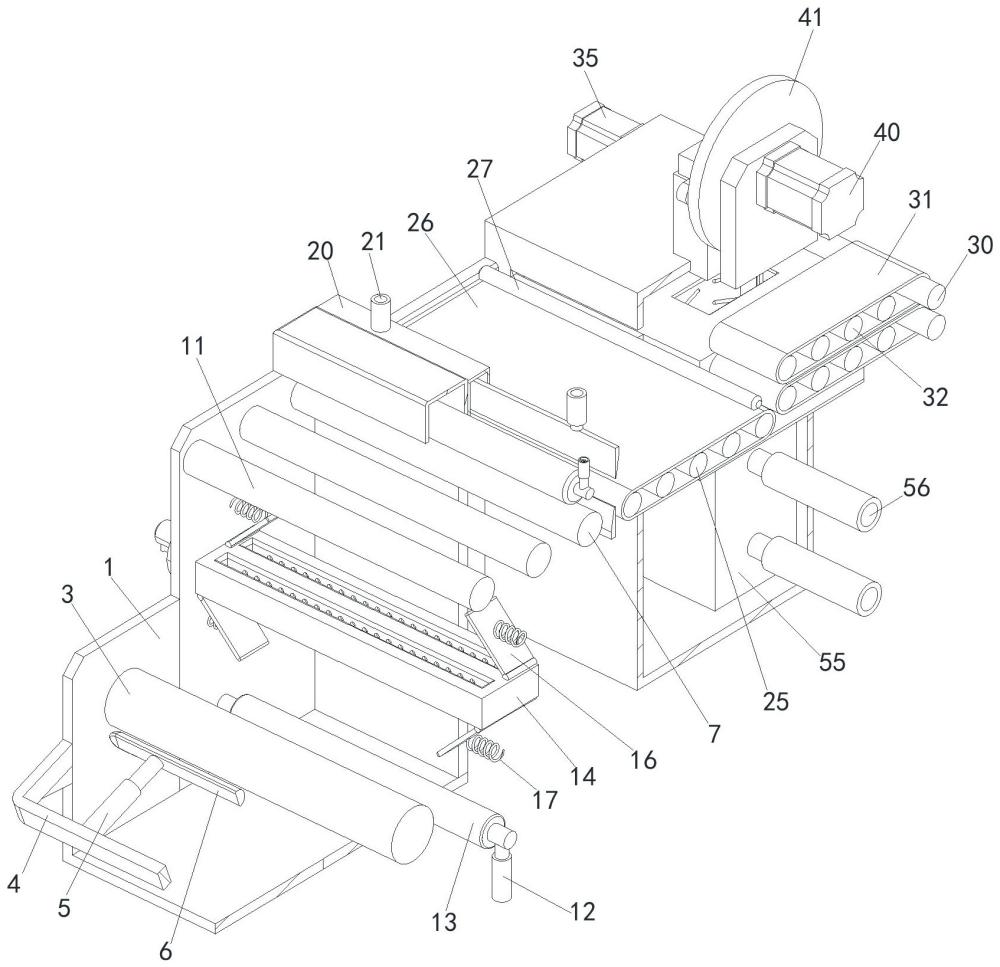

3、一种无纺布袋裁切成型一体化装置,包括:

4、固定机架,所述固定机架设置有张紧区、送料区和成型区;

5、送料组件,所述送料组件安装在所述送料区,用于输送无纺布到成型位置;

6、具有矫正功能的张紧组件,所述张紧组件安装在所述张紧区内部,用于在输送无纺布的同时张紧无纺布,所述张紧组件位于送料组件内部;

7、切割组件,所述切割组件安装在所述送料区内部,用于将无纺布切割成需要的尺寸;

8、运输组件,所述运输组件安装在所述送料区内部,用于将切割后的无纺布运送到成型区内部;

9、成型机构,所述成型机构安装在所述成型区,用于成型无纺布袋;

10、其中,所述成型机构包括成型组件、成型架、热熔压合组件和推料组件,所述成型组件安装在所述成型区顶部,所述成型架滑动安装在所述成型区顶部,所述成型架与所述成型组件滑动配合,所述热熔压合组件安装在所述成型区内部,用于将无纺布袋的接合处热压在一起,所述推料组件安装在所述热熔压合组件底部。

11、在前述方案的基础上,所述送料组件包括:

12、支撑辊,所述支撑辊转动安装在所述送料区内部;

13、压料架,所述压料架固定安装在所述固定机架上;

14、第一电动缸,所述第一电动缸固定安装在所述压料架上;

15、压料板,所述压料板固定安装在所述第一电动缸的输出端;

16、送料辊,所述送料辊转动安装在所述送料区内部;

17、第一电机,所述第一电机固定安装在所述送料区,所述第一电机的输出端与所述送料辊固定连接;

18、弹簧伸缩杆,所述弹簧伸缩杆固定安装在所述送料区内部,所述弹簧伸缩杆位于所述送料辊顶部;

19、压辊,所述压辊转动安装在所述弹簧伸缩杆的输出端。

20、在前述方案的基础上,所述张紧组件包括:

21、上张紧辊,所述上张紧辊设置有两个,两个所述上张紧辊转动安装在所述张紧区内部;

22、第二电动缸,所述第二电动缸固定安装在所述张紧区底部;

23、下张紧辊,所述下张紧辊转动安装在所述第二电动缸的输出端,所述下张紧辊位于两个所述上张紧辊之间;

24、张紧机架,所述张紧机架固定安装在所述张紧区内部;

25、张紧槽,所述张紧机架上等距离开设有两个所述张紧槽;

26、校正板,两个所述张紧槽的出料端的两侧转动安装有所述校正板,所述校正板与所述张紧区之间均固定安装有第一弹簧;

27、其中,所述张紧机架内部为中空结构;

28、通风孔,两个所述张紧槽的侧部均等距离开设有多个所述通风孔;

29、鼓风机,所述鼓风机的进风口接通在所述张紧机架上。

30、在前述方案的基础上,所述切割组件包括:

31、切割机架,所述切割机架固定安装在所述送料区内部;

32、第三电动缸,所述第三电动缸固定安装在所述切割机架内部;

33、上切割刀,所述上切割刀固定安装在所述第三电动缸的输出端;

34、下切割刀,所述下切割刀固定安装在所述送料区内部,所述下切割刀与所述上切割刀相对应。

35、在前述方案的基础上,所述运输组件包括:

36、运输辊,所述运输辊转动安装在所述送料区内部;

37、中间辊,所述中间辊设置有多个,多个所述中间辊等距离转动安装在所述送料区内部;

38、第一传输带,所述第一传输带安装在所述中间辊与所述运输辊之间;

39、压布辊,所述压布辊转动安装在所述送料区内部,所述压布辊位于所述第一传输带上部;

40、第二电机,所述第二电机固定安装在所述送料区,所述第二电机的输出端与所述运输辊固定连接;

41、成型机架,所述成型机架固定安装在所述成型区内部;

42、传动辊,所述传动辊设置有两个,两个所述传动辊分别转动安装在所述成型区内部;

43、第二传输带,两个所述传动辊的两端均连接有所述第二传输带;

44、中间轴,四个所述第二传输带内部均等距离转动安装有所述中间轴,所述中间轴分别与所述成型区的内侧壁转动连接;

45、第一齿轮,所述第一齿轮固定安装在上侧的所述传动辊的端部;

46、第二齿轮,所述第二齿轮固定安装在下侧的所述传动辊的端部;

47、第三电机,所述第三电机固定安装在所述成型区上,所述第三电机的输出端与所述第一齿轮固定连接。

48、在前述方案的基础上,所述成型组件包括:

49、成型槽,所述成型机架内部开设有所述成型槽;

50、固定架,所述固定架滑动安装在所述成型架内部;

51、第四电动缸,所述固定架与所述成型架之间固定安装有所述第四电动缸;

52、滑架,所述滑架固定安装在所述固定架顶部;

53、第四电机,所述第四电机固定安装在所述成型区顶部;

54、拨盘,所述拨盘固定安装在所述第四电机的输出端,所述拨盘的端部设有凸起,所述凸起与所述滑架滑动配合;

55、成型板,所述成型槽的两侧固定安装有所述成型板,所述成型板上等距离设有倾斜的条形块;

56、第五电动缸,所述成型机架内部的两侧均固定安装有所述第五电动缸;

57、压板,所述压板滑动安装在所述成型板上,所述压板与所述第五电动缸的输出端固定连接。

58、在前述方案的基础上,所述热熔压合组件包括:

59、压合机架,所述成型槽的两侧固定安装有所述压合机架;

60、螺杆,两个所述压合机架内部转动安装有所述螺杆;

61、螺纹块,两个所述螺杆上螺纹套设有所述螺纹块;

62、滚轮,两个所述螺纹块上转动安装有所述滚轮;

63、第五电机,所述第五电机安装在所述压合机架底部,所述第五电机的输出端与所述螺杆固定连接;

64、第六电动缸,所述压合机架的底部固定安装有所述第六电动缸;

65、折角板,所述折角板固定安装在所述第六电动缸的输出端;

66、电热块,所述折角板靠近所述成型槽的一侧等距离固定设置有多个所述电热块,所述滚轮上等角度固定安装有多个所述电热块;

67、在前述方案的基础上,所述推料组件包括:

68、出料槽,所述出料槽安装在所述成型机架底部;

69、第七电动缸,所述第七电动缸安装在所述出料槽的侧部;

70、推板,所述推板滑动安装在所述出料槽内部,所述推板与所述第七电动缸的输出端固定连接;

71、出料口,所述出料口开设在所述出料槽远离所述第七电动缸的一侧。

72、本发明的工作原理及有益效果为:

73、1、本发明中,在送料辊带动无纺布进行移动的过程中,压辊在弹簧伸缩杆的作用下紧贴无纺布,使移动无纺布的过程中更加稳定,然后启动第一电动缸,第一电动缸带动压料板进行移动,压料板接触到支撑辊上缠绕的无纺布,从而避免无纺布在移动时发生无纺布脱离支撑辊的情况。

74、2、本发明中,通过鼓风机吸取张紧机架内部的空气,从而通过张紧机架上的通风孔将经过张紧槽的无纺布上附着的杂质吸入张紧机架内部,即可减轻杂质在无纺布热熔压合时产生夹杂,通过热熔压合连接处的强度,并且在无纺布移动的过程中,通过校正板和第一弹簧的设置,使得无纺布移动时在第一弹簧的弹力下进行自动的校正,从而避免热压时发生偏移的现象。

75、3、本发明中,第四电机通过拨盘上的凸起和滑架的配合,带动固定架进行移动,通过固定架带动成型架进行移动,从而通过成型架推动无纺布向下移动,在无纺布通过成型槽进入成型板之前,通过成型板与成型架之间的配合,在移动的过程中,减少褶皱的产生,并且通过条形块的设置,在移动时可以进一步减少褶皱,避免了由于褶皱过多而导致压合不牢固的情况。

76、4、本发明中,通过第六电动缸推动折角板向上移动,从而对无纺布袋的底部进行折叠,然后通过折角板上的电热块对底部折叠部分进行热熔压合,这样可以减少无纺布袋底部折叠部分的褶皱,然后启动第六电机,第六电机带动螺杆进行转动,通过螺杆的转动带动螺纹块进行移动,从而通过螺纹块的移动带动滚轮在无纺布袋侧边的折叠处进行滚动,在滚动的同时启动电热块对折叠部分进行热熔压合。

77、5、本发明中,通过切割组件和运输组件的配合,使无纺布更加准确的到达成型位置,减少了由于位置出现偏差而造成的无纺布对接不平整的问题,通过成型组件和热熔压合组件的配合,减少了热压过程中出现褶皱的情况,提高了热压强度。

- 还没有人留言评论。精彩留言会获得点赞!