一种对位芳香族聚酰胺纤维及其制备方法和应用与流程

本发明涉及对位芳香族聚酰胺纤维,尤其涉及一种对位芳香族聚酰胺纤维及其制备方法和应用。

背景技术:

1、芳纶纤维一般指芳香族聚酰胺纤维,是由芳香基团和酰胺基团组成的线性聚合物,它具有优异的力学性能,稳定的化学结构,理想的机械性质,具有超高强度、高模量、耐高温、耐酸碱、质量轻,耐磨损等优良性能。芳香族聚酰胺纤维包括间位和对位芳香族聚酰胺,其中间位芳香族聚酰胺纤维柔性高,结晶度低,具有耐热性、耐焰性及绝缘性,主要用于防火材料和防机械损伤。对位芳香族聚酰胺纤维的强度高,模量高,其拉伸强度是钢丝的6倍,拉伸模量是钢丝及玻纤的2-3倍,密度仅为钢丝的五分之一,已经被广泛应用于航天、军事装备、轮胎帘子线等领域。

2、芳族聚酰胺纤维柔性高、密度小,与树脂或其它聚合物制备出的复合材料还可用于防弹材料的应用。对位芳纶主要由对苯二甲酰氯(tpc)和对苯二胺(ppd)经过缩聚而成,合成方法包括界面缩聚法和低温溶液缩聚法,其中低温溶液缩聚法是目前工艺最成熟的合成芳纶纤维的方法。美国杜邦生产的kevlar纤维和日本帝人生产的twaron纤维均采用低温溶液缩聚法合成对位芳纶纤维。

3、jp1985055538b2公开了一种高聚合芳香族聚酰胺的制造方法,该技术方案通过聚合对苯二胺和对苯二甲酰氯和/或4,4'-联苯二甲酰氯来生产本体芳香族聚酰胺,将各反应组分加入聚合体系中,进行聚合反应,通过充分搅拌混合,得到比浓对数粘度为4以上的高聚合度芳香族聚酰胺。

4、cn1005721b公开了一种聚芳酰胺的聚合方法,该技术方案通过对苯二胺和对苯二酰氯在有机溶剂中进行溶液聚合,制备了聚芳酰胺,制得的聚合物成型的制品,具有高强、耐高温等性能,尤其是,用该技术方案的方法制得的聚对苯二甲酰对苯二胺特别适于制造高强度和高模量的薄膜与纤维。

5、kevlar纤维和twaron纤维的分子结构单元中含有刚性苯环和极强性酰胺键,不易溶解在传统的有机溶剂中,聚合物必须经浓硫酸溶纺制备出高性能纤维。浓硫酸作为传统对位芳纶的纺丝溶剂,不仅对生产设备的耐腐蚀性提出了较高要求,而且也给生产人员的操作安全性带来极大挑战。为了避免使用强酸作为纺丝溶剂,研究人员发现通过在聚合物主链上引入第三单体,提高分子链柔顺性,降低分子链的规整性,降低结晶度,继而使对位型芳香族共聚酰胺稳定存在于聚合溶剂中,聚合原液可直接纺丝制备高性能纤维,无需使用浓硫酸进行纺丝。

6、cn104350190b公开了一种对位型全芳香族共聚酰胺拉伸纤维及其制造方法,将对位型全芳香族共聚酰胺溶液进行湿法纺丝或半干半湿法纺丝而得到对位型全芳香族共聚酰胺纤维,将该对位型全芳香族共聚酰胺纤维,在相对于对位型全芳香族共聚酰胺纤维的断裂张力为1%以上且不足20%的张力下,在50℃以上且450℃以下的温度下进行热拉伸。该发明的聚合工艺是一步法添加对苯二甲酰氯后直接加入碱性的无机化合物进行中和反应,在聚合过程中并没有通过添加其他碱性化合物移除体系中生成的氯化氢。

7、cn101611182b公开了一种含杂环芳香族聚酰胺纤维及其制备方法以及由该纤维构成的布帛和经该纤维补强的纤维强化复合材料,其在聚合反应结束后通过添加碱性的无机化合物例如氢氧化钠、氢氧化钾、氢氧化钙、氧化钙等进行中和反应,可稳定的获得3%-8%的均一聚合物溶液。

8、cn115873237a公开了一种芳纶iii连续聚合的方法和及其系统,所制备工艺并没有提及通过中和反应移除生成的氯化氢,而氯化氢的存在会对生产设备的安全性和聚合物溶液的稳定性造成影响。

9、对位芳纶纤维在聚合过程中产生的氯化氢会影响反应平衡,使制备的对位芳聚合度不高,不能满足制备高性能纤维或薄膜的要求,体系中存在的氯化氢还会与未反应的氨基成盐,降低端基活性,进而影响缩聚反应进程,而且大量氯化氢的长时间堆积也会对聚合设备造成腐蚀。

10、cn109400873a公开了一种制备高性能聚间苯二甲酰间苯二胺的连续聚合方法,包括预聚、中和、聚合、中和、过滤过程,其特征在于:所述聚合过程和中和过程均为两步,其中第一步中和采用氨气,第二步中和采用有机胺。

11、及时去除芳族聚酰胺原液合成过程中产生的酸,既解决了对生产设备的腐蚀性问题,还提高了芳族聚酰胺原液的聚合度,由此制得高性能的纤维或薄膜。

12、综上所述,对位芳纶纤维生产工艺中产生的氯化氢会对生产出的对位芳纶纤维的聚合产生影响,需要及时去除,因此,精进对位芳纶纤维的生产工艺,制备出高聚合度的对位芳香族聚酰胺原液,并由此制备出高强度的对位芳纶纤维,是亟待解决的技术问题。

技术实现思路

1、针对以上问题,本发明提供一种对位芳香族聚酰胺纤维及其制备方法和应用,所述对位芳香族聚酰胺纤维的前驱体对位芳香族聚酰胺原液的聚合度高,分子量分布窄、粘度适中且均匀,由此制备出的对位芳香族聚酰胺纤维具有高拉伸强度、拉伸模量和断裂强度。

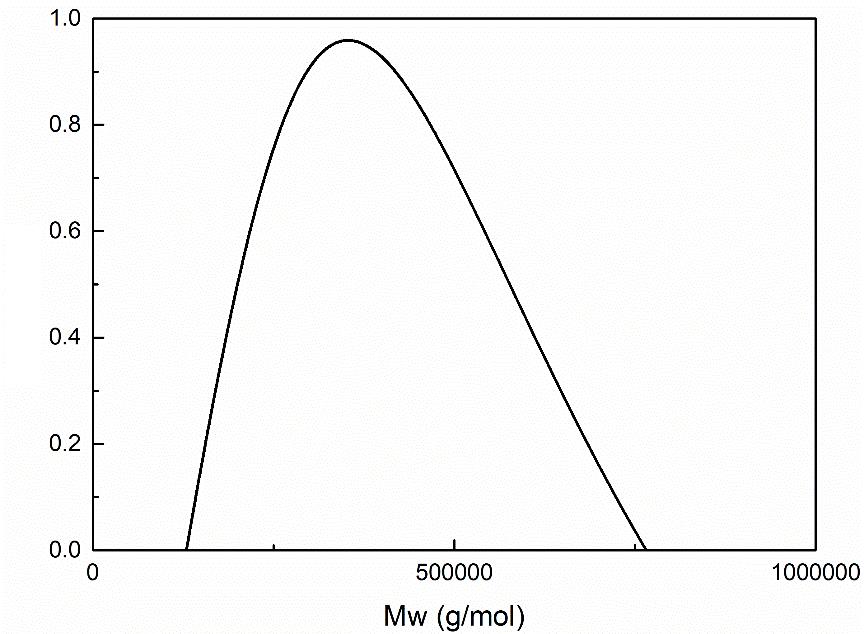

2、本发明提供一种对位芳香族聚酰胺纤维,所述对位芳香族聚酰胺纤维由对位芳香族聚酰胺原液通过干喷-湿法纺丝的方法制备得到,所述对位芳香族聚酰胺纤维的断裂强度为25-40cn/dtex,断裂伸长率为2-6%,拉伸模量500-1200cn/dtex;所述对位芳香族聚酰胺原液由多种二胺单体和对苯二甲酰氯发生聚合反应制备得到,在聚合反应过程中使用中和剂进行中和,所述对位芳香族聚酰胺原液的动态粘度为200-500pa·s,固含量为4.2-6.5%;所述对位芳香族聚酰胺原液中对位芳香族聚酰胺的重均分子量为31-52万,分子量分布为1.1-1.3;所述对位芳香族聚酰胺的结构通式为:

3、,其中r为或,m、n为正整数,且m:n为(1:1)-(1:2)。

4、进一步地,所述对位芳香族聚酰胺的反应机理如下:

5、,其中r为或,m、n为正整数,且m:n为(1:1)-(1:2)。

6、进一步地,所述多种二胺单体为对苯二胺和其他二胺单体。

7、进一步地,所述其他二胺单体为3,4’-二氨基二苯醚和5-氨基-2-(4-氨基苯基)苯并咪唑中的一种或几种。

8、进一步地,所述中和剂为氨气或二乙胺中的一种或两种。

9、本发明还提供一种所述对位芳香族聚酰胺纤维的制备方法,包括以下步骤:

10、步骤1、在氮气气氛下,将对苯二胺、其他二胺单体、助溶剂搅拌溶解在极性溶剂中,至完全溶解后冷却到冷却温度,得到二胺混合溶液;

11、步骤2、取熔融态的对苯二甲酰氯分为第一份对苯二甲酰氯和第二份对苯二甲酰氯,其中,以总的对苯二甲酰氯的质量为100%计算,所述第一份对苯二甲酰氯占总对苯二甲酰氯的90-98%,第二份对苯二甲酰氯占总对苯二甲酰氯的2-10%;

12、在搅拌条件下,将所述第一份对苯二甲酰氯加入到所述二胺混合溶液中进行反应,反应到达平衡后在室温下通入氨气,中和反应生成的氯化氢,过滤掉中和生成的氯化铵固体后,得到预聚原液;当所述第一份对苯二甲酰氯加入到所述二胺混合溶液中时即开始进行反应,开始进行反应到通入氨气的反应时间为3-4h;

13、步骤3、在氮气气氛下,将所述第二份对苯二甲酰氯再次加入到所述预聚原液中,在室温下搅拌进行反应,反应到达平衡后加入二乙胺进行中和反应,得到对位芳香族聚酰胺原液;所述反应到达平衡的时间为1-2h;

14、步骤4、将所述对位芳香族聚酰胺原液真空脱泡,经过喷丝板进行干喷-湿法纺丝,得到纤维束,所述纤维束进入凝固浴中凝固,洗涤、烘干、热拉伸后,得到对位芳香族聚酰胺纤维。

15、进一步地,所述步骤1中所述其他二胺单体包括3,4’-二氨基二苯醚和5-氨基-2-(4-氨基苯基)苯并咪唑中的一种或几种,所述对苯二胺与所述其他二胺单体的摩尔比为(1:1)-(1:2)。

16、进一步地,所述步骤1中所述助溶剂为氯化钙、氯化锂中的一种或几种。

17、进一步地,所述步骤1中所述极性溶剂为n-甲基吡咯烷酮、n,n’-二甲基乙酰胺中的一种或几种。

18、进一步地,所述步骤1中所述极性溶剂与所述对苯二胺的摩尔比为(75:1)-(225:1)。

19、进一步地,所述步骤1中所述助溶剂占所述助溶剂和所述极性溶剂总质量的0.5-5wt%。

20、进一步地,所述步骤1中所述搅拌溶解的温度为20℃,所述搅拌溶解的速度为50-200r/min,所述搅拌溶解的时间为30-60min。

21、进一步地,所述步骤1中所述冷却温度为-8至0℃。

22、进一步地,所述步骤1中所述其他二胺单体在反应过程中使聚合物的分子链发生刚性曲折或柔性扭曲,提高了分子链的柔顺性。

23、进一步地,所述步骤2中所述二胺混合溶液中的氨基基团与所述第一份对苯二甲酰氯中的酰氯基团的摩尔比为100:(90-98)。

24、进一步地,所述步骤2中所述搅拌的速度为50-200r/min。

25、进一步地,所述步骤2中所述反应的温度为-8至0℃。

26、进一步地,所述步骤2中所述氨气与所述对苯二胺的摩尔比为(1:1)-(7:1),所述中和的时间为2-3h,中和至所述预聚原液的ph为6.0-7.0。

27、进一步地,所述步骤2中所述过滤到溶液澄清。

28、进一步地,所述步骤3中所述搅拌的速度为50-200r/min。

29、进一步地,所述步骤3中所述二乙胺与所述对苯二胺的摩尔比为(1:30)-(5:6),所述中和反应的时间为0.5-1h。

30、进一步地,所述步骤3中所述二乙胺和氯化氢反应得到的产物可稳定存在聚合物溶液中。

31、进一步地,所述步骤4中所述真空脱泡的时间为1-2h,真空度为50-100pa。

32、进一步地,所述步骤4中所述对位芳香族聚酰胺原液的温度为60-90℃。

33、进一步地,所述步骤4中所述喷丝板的孔数为500-2000个、孔径为0.1-0.3mm,所述喷丝板与所述凝固浴的空气间隙为5-10mm,所述喷丝板的挤出速度为2-3m/min,喷丝头拉伸比为8-10。

34、进一步地,所述步骤4中所述凝固浴为质量百分数为20-60wt%的n-甲基吡咯烷酮溶液或质量百分数为20-60wt%的n,n’-二甲基乙酰胺溶液,所述凝固浴的温度为20-40℃,所述质量百分数为20-60wt%的n-甲基吡咯烷酮溶液和所述质量百分数为20-60wt%的n,n’-二甲基乙酰胺溶液中溶剂均为去离子水。

35、进一步地,所述步骤4中所述洗涤的温度为60-90℃,洗涤的溶剂为去离子水,所述洗涤至所述纤维束表面的凝固浴的含量为1000-1500ppm。

36、进一步地,所述步骤4中所述烘干的温度为170-210℃,烘干的时间为20-60s。

37、进一步地,所述步骤4中所述热拉伸的过程分为第一阶段拉伸、第二阶段拉伸和第三阶段拉伸,所述第一阶段拉伸的温度为280-310℃,拉伸比为2-3倍,所述第二阶段拉伸的温度为350-390℃,拉伸比为5-7倍;所述第三阶段拉伸的温度为400-430℃,拉伸比为1.01-1.1倍;所述第一阶段拉伸、所述第二阶段拉伸和所述第三阶段拉伸的拉伸方向均为沿着所述纤维束的方向。

38、进一步地,所述第一阶段拉伸与第二阶段拉伸提高了所述对位芳香族聚酰胺纤维的取向度和结晶度,使所述对位芳香族聚酰胺纤维内部缺陷大幅减少。

39、进一步地,所述第三阶段拉伸目的是消除所述对位芳香族聚酰胺纤维在拉伸过程中的内应力,提高了所述对位芳香族聚酰胺纤维尺寸稳定性。

40、本发明还提供一种所述对位芳香族聚酰胺纤维的应用,所述对位芳香族聚酰胺纤维用于制备防弹材料。

41、本发明的有益效果:

42、1、在现有技术中,在制备芳香族聚酰胺过程中,通常是在聚合反应发生后,再向体系内添加中和剂来去除聚合反应过程中产生的氯化氢,但在聚合过程中产生的大量氯化氢如果不能及时移除,长时间不仅会对聚合设备造成腐蚀,而且会影响平衡反应,使制备的聚合物聚合度不高,而本技术中,则是在分步聚合反应的过程中,添加合适的中和剂进行中和,其能够在去除反应体系中的氯化氢的同时,能够利用化学反应平衡的原理,使化学反应向着更加有利于聚合物生成的方向进行,极大提升反应效率和转化率,且二乙胺在中和氯化氢后能够稳定的存在与体系中,基于反应工艺条件的设置、优化原料配比和加入顺序,其制备得到的纤维具有高强度的力学性能和韧性;

43、2、本发明通过在所述对苯二胺与所述对苯二甲酰氯的反应过程中引入了其他二胺单体,提高了分子链的柔顺性,使对位芳香族聚酰胺原液稳定存在;

44、3、本发明将所述对苯二胺与所述对苯二甲酰氯进行分步反应,减缓了二者的反应速度,提高了所述对苯二胺与所述对苯二甲酰氯的反应程度,使最终得到的产品性能更加稳定;

45、4、反应过程中产生的氯化氢不仅会对设备造成损害,在反应过程中还会与未反应的氨基成盐,降低端基活性,进而影响缩聚反应进程,通过加入中和剂在中和氯化氢后,反应得到的溶液会稳定存在于聚合溶液中,不会影响纤维的性能,且使用本发明中的制备方法制备出的对位芳香族聚酰胺原液可直接纺丝,无需使用浓硫酸进行纺丝;

46、5、本发明所述对位芳香族聚酰胺原液的动态粘度可控制在200-500pa•s,重均分子量可控制在31-52万,由所述对位芳香族聚酰胺原液通过干喷-湿法纺丝和拉伸工艺制备得到所述对位芳香族聚酰胺纤维,相比普通纤维,本发明中的对位芳香族聚酰胺纤维具有更优异的韧性和耐疲劳性;

47、6、本发明所述对位芳香族聚酰胺纤维在不同温度下进行了三次拉伸,前两次的拉伸首先提高了所述对位芳香族聚酰胺纤维的结晶度和取向度,避免所述对位芳香族聚酰胺纤维单次拉伸过高出现断丝的现象,第三次拉伸消除前两阶段拉伸产生的内应力,最大程度保留拉伸后纤维的强度;

48、7、本发明提供的低温溶液聚合工艺具有流程简单、过程可控、操作弹性大、聚合物质量高等优点,是生产高品质纤维、薄膜的基础。

- 还没有人留言评论。精彩留言会获得点赞!