大型印刷设备的溶剂烘干节能减排烘干系统的制作方法

1.本实用新型涉及软包装印刷行业中,具体是一种大型印刷设备的溶剂烘干节能减排烘干系统。

背景技术:

2.在现有的软包装印刷行业中,在薄膜印刷速度在500m/min以下的时候,薄膜的烘干,一直是设备的最核心问题之一,在进行薄膜印刷的过程中,有效快速的烘干,能够让整体印刷效果、整体印刷速度得到大大提升,

3.但随着节能减排以及环保观念的市场要求的诞生,在烘干过程中,就需要考虑如何能进行节省能源,减少功率的浪费,如何能进行污染气体的有效控制,安全排放。

4.现有市场中,多数烘干系统,采用一进一出连接形式,即在烘干设备与印刷机烘箱之间,主进气为一条管道,回气,采用一条管道,在设备机组底排风,谁有单独的尾气处理管路,连接在主排风管道上,通过主排风风机,把设备上,散发的气体收集输送出去,但此办法,不可避免的会产生机组底排风的尾气没有经过尾气处理,直接排放到空气之中的问题。同时,在进行烘箱内部的微负压调整的过程中,市场上均在主排风机出增加传感器,但是因为印刷机机组长度的增加,在进行控制系统调节的过程中,会存在着时差的延误,导致烘干效果会受到影响,严重处,更会引发安全事故的产生。

5.另外,市场上的lel控制系统,在处理尾气的过程中,为节省成本,只是在各个机组之间的底排风处设置连接管道与主排风管道进行连接,但是受主排风机功率以及风量的限制,在最后几色机组的底排风抽取,只能进行极少量风的吸入,使得尾气排放到车间之中,造成污染以及浪费。

技术实现要素:

6.为了克服上述缺陷,本实用新型提供了一种大型印刷设备的溶剂烘干节能减排烘干系统,采用两个集气室,并通过压力调节等实现节能减排的目的。

7.本实用新型为实现上述目的所采用的技术方案是: 一种大型印刷设备的溶剂烘干节能减排烘干系统,包括大集气室、小集气室、至少一组烘箱、预加热组件、负压传感器和微负压传感器、燃烧室、风机;

8.所述烘箱的进气口连接主进气路,出气口连接主回气路,主进气路上设有风机、电加热单元和风量调节阀,所述主回气路分成回气路一和回气路二,所述回气路一连接主进气路上再次循环,回气路二连接到大集气室;回气路一和回气路二上均设风量调节阀;所述烘箱底部排风口连接小集气室;

9.所述烘箱的主进气路和主回气路上安装微负压传感器;

10.所述大集气室内安装vocs浓度传感器、温度传感器、湿度传感器和负压传感器;

11.所述小集气室的排风口连接预加热组件后连接到所述大集气室。

12.进一步地,所述预加热组件为抽屉式结构,一侧为进气端,一侧为出气端,中间是

加热单元,进气端上设进气风量调节阀。

13.进一步地,所述加热单元为电加热器件、水加热器件、油加热器件或者油电组合加热器件。

14.进一步地,所述烘箱底部排风口上设风量调节阀。

15.进一步地,所述大集气室连接燃烧室。

16.本实用新型的有益效果为:烘箱机组底排风取消直连在主集气室设计,增加小集气室,把所有机组之间产生的有污染的混合风,集中到一起,通过风量调节阀调节,输送到lel预加热组件之中,经过预加热单元之后,输送到主排风管道中;减少烘箱内部高温气体的排放,让浓度在合理范围内的高温气体,参与设备内部气体循环,减少加热单元的能源浪费,同时通过调节风量调节阀以及各位置风机功率,使得烘箱内部形成微负压,烘箱主集气室形成负压,从未让气体更便捷的进行循环,此为减风的好处。通过减少气体的排放,使得烘箱内部的污染气体,能够集中到一起,因尾气处理的rto设备,需要气体内部污染气体浓度需要达到一定浓度之后,才可以点燃进行燃烧处理,所以有效的、快速的增加浓度,才可以让尾气处理,更加的高效、快速,所在此lel设备,通过底排风收集挥发、泄露气体,通过烘箱内部密封结构、主集气室等密封单元,形成了整体的密封环境,从而保证所有的带有污染的气体,能够得到有效的处理,保证所有污染气体,能够进行有效的收集,有效的集中处理。

附图说明

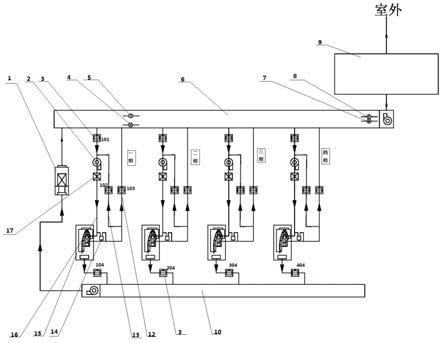

17.图1是系统结构图。

18.图2是预加热组件结构图。

具体实施方式

19.下面结合具体实施例对本实用新型作进一步解释说明。

20.如图1-2所示,一种大型印刷设备的溶剂烘干节能减排烘干系统,包括大集气室6、小集气室10、4组烘箱15、预加热组件1、负压传感器8和微负压传感器14、燃烧室9、风机2;

21.所述每组烘箱15的进气口连接主进气路16,出气口连接主回气路,主进气路16上设有风机2、电加热单元17和风量调节阀3,所述主回气路分成回气路一13和回气路二12,所述回气路一13连接主进气路16上再次循环,回气路二12连接到大集气室6;回气路一和回气路二上均设风量调节阀3;所述烘箱15底部排风口连接小集气室10,通过设置机组底排风口,可以达到有效的收集底部污染气体的作用;所述烘箱的主进气路和主回气路上安装微负压传感器14,实时监测烘箱内部压力,实时反馈电信号给主控制系统,从而让主系统进行及时的,有效的压力控制调节;所述大集气室6内安装vocs浓度传感器7、温度传感器5、湿度传感器4和负压传感器8,其中负压传感器8:主要是进行烘箱大集气室的负压压力检测,通过对负压压力的检测,完成对主排风机的转速调节,设定的压力范围;所述小集气室10的排风口连接预加热组件1后连接到所述大集气室6;所述每组烘箱底部排风口上设手动的风量调节阀3;所述大集气室6连接燃烧室9,当大集气室的内部污染气体浓度达到临界值之后,风机把气体输送过去,rto进行其中的燃烧处理,然后向室外,排风符合环保质量要求的气体。 所述预加热组件1为抽屉式结构,一侧为进气端1-1,一侧为出气端1-4,中间是加热单元1-3,进气端上设进气风量调节阀1-4。

22.设备启动过程开始,小集气室风机启动,收集设备底部气体,通过预加热组件之后,传递到大集气室内,大集气室内,开始充满经过初步加热的气体。

23.第一色组的风量调节阀101打开,风机以及加热单元进行工作,热风经过二次加热之后,输送到烘箱内部,烘箱主进气路的热风,经过风嘴,输入到烘箱内部,然后通过烘箱回气路二返回大集气室内,其中,要求风量调节阀103,最小开合范围为20%-40%,以此满足烘箱内部气体任意时间内均可返回大集气室,从而保证可以稀释烘箱内部气体,确保设备安全。

24.烘箱内部风量调节阀中,风量调节阀开合角度,风量调节阀102+风量调节阀103=100%,同时必须保证烘箱内部回风风压>进风风压,以此形成微负压条件。

25.在烘箱内部经过微负压传感器反馈信号 ,没有达到微负压状态的情况下,调节风量调节阀102以及101的开合角度,通过形成开合角度的差值,形成风量差,通过调节102,101风量调节阀的角度,完成微负压调整。

26.如果通过调节102,101角度无法达到使用要求,此时风量调节阀103全部打开,达到100%状态,增大回风风量风压,若依然无法满足,则增大主排风风机功率,直至达到设定值。

27.在进行烘箱机组尾气处理的过程中,需要手动调节风量调节阀104、204、304和404等通过各个机组风量调节阀之间的风量控制,使得一组<二组<三组<四组一次类推,让风机能够有效的抽取最后一色机组的尾气。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1