一种丝印机擦网周期的优化方法和系统与流程

1.本发明涉及电子产品制造领域,尤其涉及一种丝印机擦网周期的优化方法和系统。

背景技术:

2.印制电路板印刷锡膏的过程中,在参数组合基本稳定后,影响生产效率最主要的参数是钢网的清洗周期(擦网周期),适当增大擦网周期可以明显提高锡膏印刷的效率。目前,擦网周期主要的优化方式是工程师现场凭借经验进行优化,但是这种方式需要调整参数后实际印刷一段时间,需要承担一定的质量风险才能得到优化后的效果。

技术实现要素:

3.本发明针对上述问题,提出了一种丝印机擦网周期的优化方法和系统。

4.本发明所提出的技术方案如下:

5.本发明提出了一种丝印机擦网周期的优化系统,包括:

6.数据采集模块,用于收集丝印机的spi印刷质量数据;

7.数据存储模块,用于存储数据采集模块所收集的spi印刷质量数据;

8.数据预处理模块,用于从丝印机的spi印刷质量数据中筛选出该丝印机在各个擦网周期内对印制电路板进行印刷得到的关键焊盘体积数据;

9.数据分析模块,用于根据数据预处理模块所得到的关键焊盘体积数据,建立关键焊盘体积预测模型;

10.应用模块,用于利用关键焊盘体积预测模型,实时分析丝印机当前擦网周期内当前印刷次数得到的关键焊盘体积数据,预测丝印机当前擦网周期内下一印刷次数得到的关键焊盘体积数据,并判断其是否低于预设体积下限值,若是,则提示擦网。

11.本发明上述的丝印机擦网周期的优化系统中,数据预处理模块还用于根据丝印机的spi印刷质量数据,获取预设时间段内被丝印机印刷的同种n块印制电路板上的每一个焊盘的印刷体积数据,并由此计算该种印制电路板的第k个焊盘的安全距离,其中,不同印制电路板上焊盘的计数顺序是一致的;

[0012][0013]

其中,n表示印制电路板的数量;

[0014]dk

表示印制电路板上第k个焊盘的安全距离;

[0015]

si表示在第i块印制电路板上第k个焊盘的印刷体积数据;

[0016]

l

lower

表示在n块印制电路板中,第k个焊盘的印刷体积数据的下限值;

[0017]

l

upper

表示在n块印制电路板中,第k个焊盘的印刷体积数据的上限值;

[0018]

将印制电路板上所有焊盘的安全距离按照从大到小排列,顺序中排在最后5%的安全距离对应的焊盘记为关键焊盘;

[0019]

将擦网周期设为m块;判断被丝印机印刷的第a+j块至第a+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0020]

若是,则将被丝印机印刷的第a+1块至第a+m块印制电路板记为一个擦网周期,并保存该擦网周期内所有被印刷的印制电路板的关键焊盘的印刷体积数据,然后判断被丝印机印刷的第a+j+m块至第a+m+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0021]

若否,则判断被丝印机印刷的第a+j+1块至第a+m+1块印制电路板的关键焊盘的印刷体积数据是否连续下降,若是,则将被丝印机印刷的第a+2块至第a+m+1块印制电路板记为一个擦网周期,并保存该擦网周期内所有被印刷的印制电路板的关键焊盘的印刷体积数据,然后判断被丝印机印刷的第a+j+m+1块至第a+m+m+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0022]

其中,a为自然数;j为正整数;当m为奇数时,有j=(m+1)/2;当m为偶数时,有j=m/2;

[0023]

以上判断反复执行,直到遍历被丝印机印刷的所有印制电路板的关键焊盘的印刷体积数据;

[0024]

汇总保存下来的所有被印刷的印制电路板的关键焊盘的印刷体积数据,从而得到丝印机在各个擦网周期内对印制电路板进行印刷得到的关键焊盘体积数据。

[0025]

本发明上述的丝印机擦网周期的优化系统中,数据分析模块,用于根据数据预处理模块所得到的关键焊盘体积数据,通过多元线性回归分析,建立用于根据丝印机每个擦网周期内任一印刷次数得到的关键焊盘体积数据预测丝印机在该擦网周期内下一印刷次数得到的关键焊盘体积数据的关键焊盘体积预测模型。

[0026]

本发明上述的丝印机擦网周期的优化系统中,关键焊盘体积预测模型,还用于根据丝印机每个擦网周期内任一印刷次数得到的关键焊盘体积数据预测丝印机在该擦网周期内下一印刷次数得到的关键焊盘体积数据后,计算预测得到的关键焊盘体积数据低于预设体积下限值的累计数据数量;并计算该累计数据数量占预测总数据数量的超下限比例;

[0027]

应用模块,还用于根据超下限比例,预判增加擦网周期的风险。

[0028]

本发明上述的丝印机擦网周期的优化系统中,应用模块,还用于若超下限比例大于预设超下限比例阈值,提示增加擦网频率。

[0029]

本发明还提出了一种丝印机擦网周期的优化方法,包括以下步骤:

[0030]

步骤s1、收集丝印机的spi印刷质量数据;

[0031]

步骤s2、从丝印机的spi印刷质量数据中筛选出该丝印机在各个擦网周期内对印制电路板进行印刷得到的关键焊盘体积数据;

[0032]

步骤s3、根据步骤s2所得到的关键焊盘体积数据,建立关键焊盘体积预测模型;

[0033]

步骤s4、利用关键焊盘体积预测模型,实时分析丝印机当前擦网周期内当前印刷次数得到的关键焊盘体积数据,预测丝印机当前擦网周期内下一印刷次数得到的关键焊盘体积数据,并判断其是否低于预设体积下限值,若是,则提示擦网。

[0034]

本发明上述的丝印机擦网周期的优化方法中,步骤s2包括以下步骤:

[0035]

步骤s2.1、根据丝印机的spi印刷质量数据,获取预设时间段内被丝印机印刷的同

种n块印制电路板上的每一个焊盘的印刷体积数据,并由此计算该种印制电路板的第k个焊盘的安全距离,其中,不同印制电路板上焊盘的计数顺序是一致的;

[0036][0037]

其中,n表示印制电路板的数量;

[0038]dk

表示印制电路板上第k个焊盘的安全距离;

[0039]

si表示在第i块印制电路板上第k个焊盘的印刷体积数据;

[0040]

l

lower

表示在n块印制电路板中,第k个焊盘的印刷体积数据的下限值;

[0041]

l

upper

表示在n块印制电路板中,第k个焊盘的印刷体积数据的上限值;

[0042]

将印制电路板上所有焊盘的安全距离按照从大到小排列,顺序中排在最后5%的安全距离对应的焊盘记为关键焊盘;

[0043]

步骤s2.2、擦网周期设为m块;判断被丝印机印刷的第a+j块至第a+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0044]

若是,则将被丝印机印刷的第a+1块至第a+m块印制电路板记为一个擦网周期,并保存该擦网周期内所有被印刷的印制电路板的关键焊盘的印刷体积数据,然后判断被丝印机印刷的第a+j+m块至第a+m+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0045]

若否,则判断被丝印机印刷的第a+j+1块至第a+m+1块印制电路板的关键焊盘的印刷体积数据是否连续下降,若是,则将被丝印机印刷的第a+2块至第a+m+1块印制电路板记为一个擦网周期,并保存该擦网周期内所有被印刷的印制电路板的关键焊盘的印刷体积数据,然后判断被丝印机印刷的第a+j+m+1块至第a+m+m+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0046]

其中,a为自然数;j为正整数;当m为奇数时,有j=(m+1)/2;当m为偶数时,有j=m/2;

[0047]

以上判断反复执行,直到遍历被丝印机印刷的所有印制电路板的关键焊盘的印刷体积数据;

[0048]

步骤s2.3、汇总保存下来的所有被印刷的印制电路板的关键焊盘的印刷体积数据,从而得到丝印机在各个擦网周期内对印制电路板进行印刷得到的关键焊盘体积数据。

[0049]

本发明上述的丝印机擦网周期的优化方法中,步骤s3包括:根据步骤s2所得到的关键焊盘体积数据,通过多元线性回归分析,建立用于根据丝印机每个擦网周期内任一印刷次数得到的关键焊盘体积数据预测丝印机在该擦网周期内下一印刷次数得到的关键焊盘体积数据的关键焊盘体积预测模型。

[0050]

本发明上述的丝印机擦网周期的优化方法中,关键焊盘体积预测模型,还用于根据丝印机每个擦网周期内任一印刷次数得到的关键焊盘体积数据预测丝印机在该擦网周期内下一印刷次数得到的关键焊盘体积数据后,计算预测得到的关键焊盘体积数据低于预设体积下限值的累计数据数量;并计算该累计数据数量占预测总数据数量的超下限比例;

[0051]

步骤s4还包括:根据超下限比例,预判增加擦网周期的风险。

[0052]

本发明上述的丝印机擦网周期的优化方法中,步骤s4还包括:若超下限比例大于

预设超下限比例阈值,提示增加擦网频率。

[0053]

本发明的丝印机擦网周期的优化系统及方法在进行数据挖掘前,实现了擦网周期性数据筛选;根据锡膏印刷质量数据,利用机器学习算法,预测下一印刷次数的关键焊盘体积数据,并以此提示擦网。本发明的丝印机擦网周期的优化系统及方法设计新颖,实用性强。

附图说明

[0054]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0055]

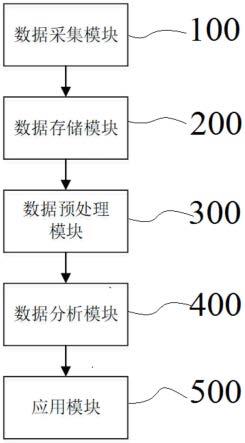

图1示出了本发明优选实施例的丝印机擦网周期的优化系统的功能模块示意图。

具体实施方式

[0056]

本发明所要解决的技术问题是:目前,擦网周期主要的优化方式是工程师现场凭借经验进行优化,但是这种方式需要调整参数后实际印刷一段时间,需要承担一定的质量风险才能得到优化后的效果。本发明就解决该技术问题而提出的技术思路是:构建一种丝印机擦网周期的优化方法和系统,建立擦网周期优化预测模型,通过数据分析对实时大数据的分析,提高锡膏印刷效率。

[0057]

为了使本发明的技术目的、技术方案以及技术效果更为清楚,以便于本领域技术人员理解和实施本发明,下面将结合附图及具体实施例对本发明做进一步详细的说明。

[0058]

如图1所示,图1示出了本发明优选实施例的丝印机擦网周期的优化系统的功能模块示意图;具体地,该丝印机擦网周期的优化系统包括:

[0059]

数据采集模块100,用于收集丝印机的spi印刷质量数据;

[0060]

数据存储模块200,用于存储数据采集模块100所收集的spi印刷质量数据;

[0061]

数据预处理模块300,用于从丝印机的spi印刷质量数据中筛选出该丝印机在各个擦网周期内对印制电路板进行印刷得到的关键焊盘体积数据;

[0062]

在这里,数据预处理模块300,通过收集丝印机的擦网周期、丝印机在擦网周期内的印刷次数以及丝印机对印制电路板进行印刷得到的关键焊盘体积数据,并进行数据融合和特征数据筛选实现其功能。

[0063]

在具体一实施例中,关键焊盘体积数据是指关键焊盘锡膏印刷体积;数据预处理模块300处理后的数据集如表1所示:

[0064]

表1丝印机在各个擦网周期内对印制电路板进行印刷得到的关键焊盘体积数据

[0065]

[0066]

数据预处理模块300还用于根据丝印机的spi印刷质量数据,获取预设时间段内被丝印机印刷的同种n块印制电路板上的每一个焊盘的印刷体积数据,并由此计算该种印制电路板的第k个焊盘的安全距离,其中,不同印制电路板上焊盘的计数顺序是一致的;

[0067][0068]

其中,n表示印制电路板的数量;

[0069]dk

表示印制电路板上第k个焊盘的安全距离;

[0070]

si表示在第i块印制电路板上第k个焊盘的印刷体积数据;

[0071]

l

lower

表示在n块印制电路板中,第k个焊盘的印刷体积数据的下限值;

[0072]

l

upper

表示在n块印制电路板中,第k个焊盘的印刷体积数据的上限值;

[0073]

将印制电路板上所有焊盘的安全距离按照从大到小排列,顺序中排在最后5%的安全距离对应的焊盘记为关键焊盘;

[0074]

将擦网周期设为m块;判断被丝印机印刷的第a+j块至第a+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0075]

若是,则将被丝印机印刷的第a+1块至第a+m块印制电路板记为一个擦网周期,并保存该擦网周期内所有被印刷的印制电路板的关键焊盘的印刷体积数据,然后判断被丝印机印刷的第a+j+m块至第a+m+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0076]

若否,则判断被丝印机印刷的第a+j+1块至第a+m+1块印制电路板的关键焊盘的印刷体积数据是否连续下降,若是,则将被丝印机印刷的第a+2块至第a+m+1块印制电路板记为一个擦网周期,并保存该擦网周期内所有被印刷的印制电路板的关键焊盘的印刷体积数据,然后判断被丝印机印刷的第a+j+m+1块至第a+m+m+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0077]

其中,a为自然数;j为正整数;当m为奇数时,有j=(m+1)/2;当m为偶数时,有j=m/2;

[0078]

以上判断反复执行,直到遍历被丝印机印刷的所有印制电路板的关键焊盘的印刷体积数据;

[0079]

汇总保存下来的所有被印刷的印制电路板的关键焊盘的印刷体积数据,从而得到丝印机在各个擦网周期内对印制电路板进行印刷得到的关键焊盘体积数据。

[0080]

数据分析模块400,用于根据数据预处理模块300所得到的关键焊盘体积数据,建立关键焊盘体积预测模型;

[0081]

具体地,数据分析模块400,用于根据数据预处理模块300所得到的关键焊盘体积数据,通过多元线性回归分析,建立用于根据丝印机每个擦网周期内任一印刷次数得到的关键焊盘体积数据预测丝印机在该擦网周期内下一印刷次数得到的关键焊盘体积数据的关键焊盘体积预测模型。

[0082]

应用模块500,用于利用关键焊盘体积预测模型,实时分析丝印机当前擦网周期内当前印刷次数得到的关键焊盘体积数据,预测丝印机当前擦网周期内下一印刷次数得到的关键焊盘体积数据,并判断其是否低于预设体积下限值,若是,则提示擦网。

[0083]

在上述技术方案中,本发明的丝印机擦网周期的优化系统在进行数据挖掘前,实现了擦网周期性数据筛选;根据锡膏印刷质量数据,利用机器学习算法,预测下一印刷次数的关键焊盘体积数据,并以此提示擦网。

[0084]

关键焊盘体积预测模型,还用于根据丝印机每个擦网周期内任一印刷次数得到的关键焊盘体积数据预测丝印机在该擦网周期内下一印刷次数得到的关键焊盘体积数据后,计算预测得到的关键焊盘体积数据低于预设体积下限值的累计数据数量;并计算该累计数据数量占预测总数据数量的超下限比例;

[0085]

应用模块500,还用于根据超下限比例,预判增加擦网周期的风险。

[0086]

在一具体实施例中,累计数据数量占预测总数据数量的超下限比例可见表2。

[0087]

表2累计数据数量占预测总数据数量的超下限比例计算模型

[0088][0089]

在这里,具体地,应用模块500,还用于若超下限比例大于预设超下限比例阈值,提示增加擦网频率。

[0090]

进一步地,本发明还提出了一种丝印机擦网周期的优化方法,包括以下步骤:

[0091]

步骤s1、收集丝印机的spi印刷质量数据;

[0092]

步骤s2、从丝印机的spi印刷质量数据中筛选出该丝印机在各个擦网周期内对印制电路板进行印刷得到的关键焊盘体积数据;

[0093]

进一步地,步骤s2通过收集丝印机的擦网周期、丝印机在擦网周期内的印刷次数以及丝印机对印制电路板进行印刷得到的关键焊盘体积数据,并进行数据融合和特征数据筛选实现其功能。

[0094]

步骤s2包括以下步骤:

[0095]

步骤s2.1、根据丝印机的spi印刷质量数据,获取预设时间段内被丝印机印刷的同种n块印制电路板上的每一个焊盘的印刷体积数据,并由此计算该种印制电路板的第k个焊盘的安全距离,其中,不同印制电路板上焊盘的计数顺序是一致的;

[0096][0097]

其中,n表示印制电路板的数量;

[0098]dk

表示印制电路板上第k个焊盘的安全距离;

[0099]

si表示在第i块印制电路板上第k个焊盘的印刷体积数据;

[0100]

l

lower

表示在n块印制电路板中,第k个焊盘的印刷体积数据的下限值;

[0101]

l

upper

表示在n块印制电路板中,第k个焊盘的印刷体积数据的上限值;

[0102]

将印制电路板上所有焊盘的安全距离按照从大到小排列,顺序中排在最后5%的安全距离对应的焊盘记为关键焊盘;

[0103]

步骤s2.2、擦网周期设为m块;判断被丝印机印刷的第a+j块至第a+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0104]

若是,则将被丝印机印刷的第a+1块至第a+m块印制电路板记为一个擦网周期,并保存该擦网周期内所有被印刷的印制电路板的关键焊盘的印刷体积数据,然后判断被丝印机印刷的第a+j+m块至第a+m+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0105]

若否,则判断被丝印机印刷的第a+j+1块至第a+m+1块印制电路板的关键焊盘的印刷体积数据是否连续下降,若是,则将被丝印机印刷的第a+2块至第a+m+1块印制电路板记为一个擦网周期,并保存该擦网周期内所有被印刷的印制电路板的关键焊盘的印刷体积数据,然后判断被丝印机印刷的第a+j+m+1块至第a+m+m+m块印制电路板的关键焊盘的印刷体积数据是否连续下降;

[0106]

其中,a为自然数;j为正整数;当m为奇数时,有j=(m+1)/2;当m为偶数时,有j=m/2;

[0107]

以上判断反复执行,直到遍历被丝印机印刷的所有印制电路板的关键焊盘的印刷体积数据;

[0108]

步骤s2.3、汇总保存下来的所有被印刷的印制电路板的关键焊盘的印刷体积数据,从而得到丝印机在各个擦网周期内对印制电路板进行印刷得到的关键焊盘体积数据。

[0109]

步骤s3、根据步骤s2所得到的关键焊盘体积数据,建立关键焊盘体积预测模型;

[0110]

具体地,步骤s3包括:根据步骤s2所得到的关键焊盘体积数据,通过多元线性回归分析,建立用于根据丝印机每个擦网周期内任一印刷次数得到的关键焊盘体积数据预测丝印机在该擦网周期内下一印刷次数得到的关键焊盘体积数据的关键焊盘体积预测模型。

[0111]

步骤s4、利用关键焊盘体积预测模型,实时分析丝印机当前擦网周期内当前印刷次数得到的关键焊盘体积数据,预测丝印机当前擦网周期内下一印刷次数得到的关键焊盘体积数据,并判断其是否低于预设体积下限值,若是,则提示擦网。

[0112]

在上述技术方案中,本发明的丝印机擦网周期的优化方法在进行数据挖掘前,实现了擦网周期性数据筛选;根据锡膏印刷质量数据,利用机器学习算法,预测下一印刷次数的关键焊盘体积数据,并以此提示擦网。

[0113]

关键焊盘体积预测模型,还用于根据丝印机每个擦网周期内任一印刷次数得到的关键焊盘体积数据预测丝印机在该擦网周期内下一印刷次数得到的关键焊盘体积数据后,计算预测得到的关键焊盘体积数据低于预设体积下限值的累计数据数量;并计算该累计数据数量占预测总数据数量的超下限比例;

[0114]

步骤s4还包括:根据超下限比例,预判增加擦网周期的风险。

[0115]

步骤s4还包括:若超下限比例大于预设超下限比例阈值,提示增加擦网频率。

[0116]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1