印刷油墨溶剂平衡检测与调控的设备及方法

1.本发明涉及印刷技术领域,尤其涉及软包装印刷中对印刷油墨溶剂平衡检测与调控的方法及设备。

背景技术:

2.软包印刷中,凹版印刷具有独特的优势,墨色厚实,层次清晰,色彩丰富,印刷快捷,耐印率搞,质量好。溶剂型凹版印刷油墨的干燥形式是挥发性干燥,适用于纸张、薄膜、铝箔及其他很多材料的印刷。同时,凹印机印刷速度快,印刷墨层厚度较大,油墨的挥发性干燥效果可以通过调整溶剂比例来控制。

3.通常,会配制特定的溶剂来控制混合油墨的挥发干燥速度(例如乙酸酯、异丙醇按一定比例配制等,下面把配制好的溶剂叫做干燥溶剂),但若比例不合适,则会出现如下问题:

4.表1

[0005][0006]

所以现有生产中,需要把混合油墨中干燥溶剂的比例(溶剂要加到油墨中)控制在一定范围内,也就是要保持溶剂平衡。而若要保持溶剂平衡,需要调节混合油墨的粘度(也就是控制溶剂的比例),通常采用粘度杯来测量。

[0007]

使用时,将粘度杯放进混合油墨的液体中,垂直提起粘度杯(上部液体与杯口齐平),同一时间按下秒表,当流线在杯底出现断流时按停秒表,连续测量多次取中间值为准。测量完成后,若发现粘度过大,则添加溶剂稀释(根据经验估计添加量);若发现粘度过小,则添加油墨(根据经验估计添加量)。

[0008]

由于实际测量过程中,会因为人眼直接观测的原因,测量值会出现较大误差;并且,调节过程中,完全根据操作人员的经验进行调整,也会出现较大误差。因此,现有技术印刷中的这种需要人工凭借经验调节溶剂平衡的方法,对应的调墨时间长,调墨准确与否完全依靠操作人员的经验进行判断,剂量不准确,且需人工多次调试,会造成大量时间与承印物的浪费。

技术实现要素:

[0009]

本发明的目的就是为了解决上述问题,提供一种印刷油墨溶剂平衡检测与调控的设备及方法,可以实时检测印刷品的印刷质量,并根据检测到的印刷质量自动调节油墨与溶剂的比例,以将干燥溶剂比例控制在一定范围内,实现动态的溶剂平衡,提高印刷质量及效率。

[0010]

为实现本发明的上述目的,本发明一方面提供一种印刷油墨溶剂平衡检测与调控的设备,其包括:用于向前输送承印物或印刷品的输送系统;位于输送系统的进纸端一侧下方的用于提供油墨印刷所需的油墨和溶剂的供墨系统;位于供墨系统上方的用于利用供墨系统提供的油墨和溶剂以对承印物进行油墨印刷而得到印刷品的压印系统;位于压印系统的远离输送系统进纸端一侧的用于对输送系统输送的印刷品进行采样而得到采样样本的品检系统;与品检系统连接的用于将品检系统采样得到的采样样本与标准样本进行比对并根据比对结果调节供墨系统的油墨与溶剂的供液比例至使采样样本达到标准样本要求的平衡比例的控制系统。

[0011]

进一步的,还包括用于对待印刷产品的样品进行采样以得到标准样本的采样系统,所述品检系统的采样环境与采样系统的采样环境相同。

[0012]

其中,所述输送系统包括:用于输送承印物或印刷品的传送带;位于传送带进纸端下方的输纸主动辊及位于传送带上方的输纸从动辊,输纸从动辊与输纸主动辊的位置上下对应;位于传送带出纸端下方的第一出纸从动辊及位于传送带上方的第二出纸从动辊,第二出纸从动辊及第一出纸从动辊的位置上下对应;其中,通过输纸主动辊及输纸从动辊的相对旋转,向前输送承印物,并通过第一出纸从动辊及第二出纸从动辊的相对旋转,将印刷品输出。

[0013]

其中,所述压印系统包括:位于传送带上方的压印滚筒;位于传送带下方的印版滚筒,与压印滚筒的位置上下对应;与印版滚筒接触的刮刀。

[0014]

其中,所述供墨系统包括:用于提供油墨的油墨机构和用于提供溶剂的溶剂机构;用于将油墨机构提供的油墨和溶剂机构提供的溶剂混合以形成混合油墨的混液机构;用于将混合油墨提供给压印系统以便压印系统进行油墨印刷的上液机构。

[0015]

其中,所述品检系统包括:安置在输送系统的传送带上方的密封罩;安置在密封罩内且位于其正上方的用于对传送带上方的印刷品进行采样的品检相机,其与控制系统连接以将采样样本传送给控制系统。

[0016]

进一步的,所述品检系统还包括:安置在输送系统传送带下方的用于照射经传送带输送过来的印刷品的面光源。

[0017]

优选的,所述面光源上铺设与传送带材质相同的同质层。

[0018]

另一方面,本发明还提供采用上述设备进行印刷油墨溶剂平衡检测与调控的方法,其包括:

[0019]

通过输送系统向前输送承印物至压印系统处,并利用供墨系统提供的油墨和溶剂形成的混合油墨对承印物进行油墨印刷以得到印刷品;

[0020]

获得印刷品后,通过输送系统输送印刷品至品检系统处,并通过品检系统对印刷品进行采样而得到采样样本;

[0021]

获得采样样本后,对采样样本与标准样本进行比对,并根据比对结果自动调节供墨系统的油墨与溶剂的供液比例至可使采样样本达到标准样本要求的平衡比例;

[0022]

利用达到平衡比例的混合油墨对新的承印物进行油墨印刷,以得到达到标准样本要求的印刷品。

[0023]

进一步的,还包括通过采样系统对待印刷产品的样品进行采样以得到标准样本的步骤。

[0024]

其中,所述品检系统的采样环境与采样系统的采样环境相同。

[0025]

其中,通过品检系统进行对印刷品进行采样包括通过面光源照射经输送系统输送过来的印刷品的步骤。

[0026]

其中,通过面光源照射经输送系统输送过来的印刷品之前,还包括在所述面光源上铺设与输送系统的用于输送印刷品的传送带材质相同的材料的步骤。

[0027]

与现有技术相比,本发明的印刷油墨溶剂平衡检测与调控的设备及方法具有如下优点:

[0028]

本发明的印刷油墨溶剂平衡检测与调控的设备及方法,可以实时检测印刷品的印刷质量,并根据检测到的印刷质量自动调节油墨与溶剂比例,以将干燥溶剂比例控制在一定范围内,实现动态的溶剂平衡,提高印刷质量及效率。

[0029]

下面结合附图对本发明进行详细说明。

附图说明

[0030]

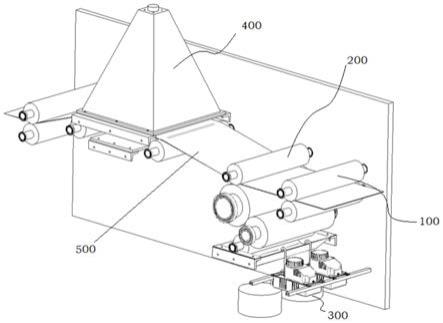

图1是本发明印刷油墨溶剂平衡检测与调控的设备的透视图;

[0031]

图2是本发明印刷油墨溶剂平衡检测与调控的设备的主视图;

[0032]

图3是本发明采样系统处的结构示意图;

[0033]

图4是本发明印刷油墨溶剂平衡检测与调控的方法的原理图;

[0034]

图5是本发明控制系统的结构示意图。

具体实施方式

[0035]

如图1、图2所示,分别是本实施例印刷油墨溶剂平衡检测与调控的设备的透视图和主视图,由图可知,本实施例印刷油墨溶剂平衡检测与调控的设备包括:用于向前输送承印物或印刷品的输送系统100;位于输送系统100的进纸端一侧下方的用于提供油墨印刷所需的油墨和溶剂的供墨系统300;位于供墨系统300上方的用于利用供墨系统300提供的油墨和溶剂以对承印物进行油墨印刷而得到印刷品的压印系统200;位于压印系统200的远离输送系统100进纸端一侧的用于对输送系统100输送的印刷品进行采样而得到采样样本的品检系统400;与品检系统400连接的用于将品检系统400采样得到的采样样本与标准样本进行比对并根据比对结果调节供墨系统300的油墨与溶剂的供液比例至使采样样本达到标准样本要求的平衡比例的控制系统(图中未示出)。此外,还包括用于对待印刷产品的样品进行采样以得到标准样本的采样系统,品检系统的采样环境与采样系统的采样环境相同。而控制系统除了与品检系统连接外,还与输送系统100、供墨系统300、压印系统200等连接,以控制各系统执行相应动作。

[0036]

需要说明的是,本实施例设备的输送系统100、供墨系统300、压印系统200、品检系统400等均安置在相应的机架(图中未示出)上以由机架支撑,且,各系统工作均由相应动力装置(图中未示出)驱动,机架及动力装置为本领域人员容易获得的结构,在此不对这些结构进行描述。

[0037]

其中,本实施例通过输送系统100输送承印物或印刷品500,承印物可为纸张,即,承印物可为未经油墨印刷的待印刷纸张,相应的,印刷品为经油墨印刷后的印刷品。除了纸张外,承印物也可为软包印刷中采用的其它物品,在此,仅以承印物为纸张为例,对本实施

例设备的结构进行描述。

[0038]

具体的,本实施例的输送系统可以采用如下结构,包括:用于输送待印刷纸张(即承印物)及经压印系统200油墨印刷所获得的印刷样品(为已印刷后的印刷品500)的传送带108,由传送带动力装置(图中未示出)驱动而移动;位于传送带108进纸端下方的输纸主动辊102及位于传送带108上方的输纸从动辊101,输纸从动辊101与输纸主动辊102的位置上下对应且相对旋转;位于传送带108出纸端下方的第一出纸从动辊105及位于传送带108上方的第二出纸从动辊104,第二出纸从动辊104及第一出纸从动辊105的位置上下对应且相对旋转。此外,还包括安置在传送带108下方的一对输纸调节辊103、106,分别设置于临近品检系统的传送带108左右两侧的传送带下方。

[0039]

设计时,在传送带108两端分别设置传送带主动辊107与传送带从动辊109,通过传送带主动辊的旋转而带动传送带108移动,驱动传送带主动辊旋转的装置可以为手动装置或电动装置,如,将传送带主动辊连接手摇把手,也可以连接电动机设计成电动形式。

[0040]

其中,通过输纸动力装置(图中未示出)驱动输纸主动辊102与输纸从动辊101相对旋转、第一出纸从动辊105与第二出纸从动辊104相对旋转,以通过输纸主动辊102与输纸从动辊101的相对旋转将待印刷纸张压在传送带108上,并通过传送带108向前输送待印刷纸张,使得待印刷纸张被进行油墨印刷后成为已印刷纸张(即印刷品,也可称为印刷样品或样张),而已印刷纸张通过品检系统取样后,通过第一出纸从动辊105及第二出纸从动辊104的相对旋转将已印刷纸张输出。

[0041]

在输送系统将待印刷纸张从进纸端一端朝前(朝前即指朝着出纸端方向)输送至压印系统200位置处时,压印系统200利用供墨系统300提供的混合油墨在待印刷纸张上进行油墨印刷。

[0042]

其中,本实施例的压印系统200可采用凹版印刷系统,其包括:位于传送带108上方的压印滚筒201;位于传送带108下方的印版滚筒203,与压印滚筒201的位置上下对应;与印版滚筒203接触的刮刀202。供墨系统300可将混合油墨转移到印版滚筒203上,而在压印动力装置(图中未示出)驱动下印版滚筒203和压印滚筒201相对旋转,将供墨系统提供的混合油墨压印在待印刷纸张上并形成所需图案,转移到印版滚筒203上的过多混合油墨可利用刮刀202刮下。此外,压印系统200还可采用现有技术的其它结构。

[0043]

而如图2所示,向压印系统200提供混合油墨的供墨系统可以采用如下结构,包括:用于提供油墨的油墨机构和用于提供溶剂的溶剂机构;用于将油墨机构提供的油墨和溶剂机构提供的溶剂混合以形成混合油墨的混液机构;用于将混合油墨提供给压印系统以便压印系统进行油墨印刷的上液机构。

[0044]

具体的,用于提供油墨的油墨机构包括用于盛装油墨的墨桶301、安置在墨桶301上的上墨管303、设置在上墨管303上的上墨泵302,通过上墨泵302将墨桶301中的油墨泵出,该上墨泵302与控制系统连接,以在控制系统的控制下调节转速,从而调节泵出油墨的流量。

[0045]

而用于提供溶剂的溶剂机构包括用于盛装溶剂的溶剂桶307、安置在溶剂桶307上的上溶剂管309、设置在上溶剂管309上的上溶剂泵308,通过上溶剂泵308将溶剂桶307中的溶剂泵出,该上溶剂泵308与控制系统连接,以在控制系统的控制下调节转速,从而调节泵出溶剂的流量。

[0046]

油墨机构提供的油墨和溶剂机构提供的溶剂通过混液机构混合,该混液机构包括与油墨机构的上墨管303和溶剂机构的上溶剂管309同时连通的墨槽305,且在墨槽305内安置有搅拌辊306,用于将进入墨槽305内的油墨和溶剂搅拌均匀形成混合油墨。设计时,搅拌辊306可采用带有螺旋叶片的搅拌辊,从而可快速地将添加到墨槽305内的溶剂、油墨和墨槽305内原有的混合油墨混合均匀。

[0047]

在墨槽305的上方安置有上液机构,其将混合油墨提供给压印系统以便压印系统对待印刷纸张进行油墨印刷。该上液机构包括:一部分安置在墨槽305中的混合油墨内的上墨辊310、位于上墨辊310上方并与其配合的匀墨辊304。上墨辊310不断旋转,并在旋转时粘取墨槽305内的混合油墨,再通过旋转将粘取的混合油墨转移到与上墨辊310接触的匀墨辊304上,匀墨辊304旋转时再将所获得的混合油墨转移给与匀墨辊304接触的印版滚筒203(匀墨辊304可起到使混合油墨均匀粘附在其上的作用)。印版滚筒203与压印滚筒201相对旋转,待印刷纸张经过两个滚筒间时,在两个滚筒的挤压力的作用下获得印版滚筒203上的混合油墨。通过上述过程,完成混合油墨从墨槽305朝压印系统的转移,并通过压印系统在待印刷纸张上完成油墨印刷。

[0048]

待印刷纸张上完成油墨印刷后成为已印刷纸张,该已印刷纸张通过输送系统继续朝前输送到达品检系统400处,并通过品检系统400进行采样。

[0049]

如图1、图2所示,品检系统400可以采用如下的结构,包括:安置在输送系统的传送带108上方的密封罩401;安置在密封罩401内且位于其正上方的用于对传送带108上方的印刷样品进行采样的品检相机402,其与控制系统连接并将拍照所得的采样样本传送给控制系统,该品检相机402采用现有技术的可根据控制指令工作以采集影像数据并将其传送给控制系统的相机。

[0050]

其中,密封罩401为上窄下宽顶部密封、底部开口的中空锥形体,下部开口边缘设置一圈透明材料。布置时,密封罩401底部与传送带108之间具有较小空隙,以便传送带108上的已印刷纸张通过密封罩401下面的时候,纸张与透明材料下端具有极小的空隙,从而使空隙的上方形成密闭的拍摄检测环境。

[0051]

由于周围环境光照强度会对采样时的检测环境产生影响,因此本实施例将品检相机402安装在密封罩401内。本实施例的密封罩401四个侧壁不透光,顶部安装品检相机的位置因密封也不会出现透光现象,因此,极大降低环境微尘及环境光照对拍照效果的影响。而密封罩401底部边缘采用全透明材料,能够使品检相机获得更加清晰的样品电子图样。

[0052]

为保证品检相机采样时,对已印刷纸张照射均匀,减少重影,本实施例还在输送系统的传送带108下方安置用于照射经传送带108输送过来的印刷样品的面光源403(如图1

‑

图3所示),且该面光源403上铺设有与传送带108材质相同的同质层404。由于要采样的已印刷纸张固定在传送带上,与密封罩底部的透明材料面间仅有很小的空隙,因此极大降低空气中粉尘等漂浮物对品检相机采样的影响。

[0053]

另外,已印刷纸张通过传送带进入品检相机所在区域,而面光源安装在传送带下方,因此,本实施例采用的传送带应当由现有技术中的可透光的材料制成。

[0054]

本实施例在通过品检相机对已印刷纸张进行图片拍照采样后,将拍照结果传送给控制系统,控制系统将品检相机采样得到的采样样本(为已印刷纸张的图像)与标准样本进行比对,并根据比对结果调节供墨系统300的油墨与溶剂的供液比例,直至供液比例达到使

采样样本达到标准样本要求的平衡比例。

[0055]

其中,标准样本为由采样系统拍摄印刷产品的样品所获得,该采样系统与品检系统的环境完全一致,即,品检系统中的面光源、铺在传送带上面的同质层材料、品检相机等所有材料均与采样系统中的面光源等完全一致,以确保品检系统的采样环境与采样系统中的采样环境完全一致,排除环境对采样结果的影响。

[0056]

在通过品检系统对已印刷纸张采样前或对待印刷纸张进行油墨印刷前,首先获取待印刷产品样品的标准样本。获得标准样本的图像后,将其存储于样本数据库中,该样本数据库中存有不同样本图像,不同样本图像对应不同的混合油墨中油墨溶剂的平衡比例,本技术中,样本数据库中标准样本的种类和个数可根据需要随时更新。

[0057]

而在得到采样样本后,对采样样本和标准样本的图像形状及颜色进行比对,即,对两个样本不同位置的单位范围内色深差进行比对,通过比对不同颜色通道(如rgb三个颜色通道)的色深差并量化色深差后,可以确定是哪种颜色的油墨出现了问题。然后根据色深差距,确定出油墨与溶剂的添加比例。接着,通过配比控制器控制上墨泵或上溶剂泵按要求工作,两泵添加的油墨量和溶剂量可以通过控制两泵运行时间来控制,从而获得与标准样本相一致的混合油墨中油墨溶剂平衡比例,然后,控制上墨泵和上溶剂泵的动作,以便一直形成具有该平衡比例的混合油墨,从而通过具有该平衡比例的混合油墨对新的待印刷纸张进行油墨印刷。

[0058]

本发明的设备,通过品检系统可以实时检测印刷品的印刷质量,并根据检测到的印刷质量自动调节供墨系统提供的油墨与溶剂的比例,以将混合油墨中的溶剂比例控制在一定范围内,实现动态的溶剂平衡,提高印刷质量及效率。

[0059]

本发明除了提供上述设备外,还提供采用上述设备进行印刷油墨溶剂平衡检测与调控的方法,其包括:

[0060]

通过输送系统向前输送待印刷纸张至压印系统处,并利用供墨系统提供的油墨和溶剂形成的混合油墨对待印刷纸张进行油墨印刷以得到印刷样品;

[0061]

获得印刷样品后,通过输送系统输送印刷样品至品检系统处,并通过品检系统对印刷样品进行采样而得到采样样本;

[0062]

获得采样样本后,对采样样本与标准样本进行比对,并根据比对结果自动调节供墨系统的油墨与溶剂的供液比例至可使采样样本达到标准样本要求的平衡比例;

[0063]

利用达到平衡比例的混合油墨对新的待印刷纸张进行油墨印刷,以得到达到标准样本要求的印刷品。

[0064]

进一步的,还包括通过采样系统对待印刷产品的样品进行采样以得到标准样本的步骤,该采样系统的采样环境与品检系统的采样环境相同,采用的结构也可以相同,或者,还可以利用品检系统作为采样系统。

[0065]

其中,通过品检系统进行对印刷样品进行采样包括通过面光源照射经输送系统输送过来的印刷样品的步骤,而在通过面光源照射经输送系统输送过来的印刷样品之前,还包括在面光源上铺设与输送系统的用于输送印刷样品的传送带108材质相同的材料的步骤。

[0066]

具体的,如图4、图5所示,本发明方法包括:

[0067]

s01、通过采样系统的品检相机1对待印刷产品的样品进行采样以得到标准样本,

并将标准样本的图像存储到计算机的样本数据库中;

[0068]

s02、调节系统(即控制系统)工作,使输送系统工作,以通过传送带将待印刷纸张朝前输送;

[0069]

s03、当待印刷纸张朝前输送到压印系统处时,利用压印系统和供墨系统墨槽中预先安置的某浓度混合油墨对纸张进行油墨印刷,使得待印刷纸张成为已印刷纸张;

[0070]

s04、已印刷纸张被传送带继续朝前输送,到达品检系统密封罩下方的品检区,面光源工作,由下至上照射并穿透同质片和传送带而射入密封罩内,品检相机2对传送带上的已印刷纸张进行拍照采样,并获得采样样本。其中,在采样的过程中,通过输纸调节辊106与输纸调节辊103的配合,对已印刷纸张的位置进行调节,以使位于品检区(即品检相机能拍摄到的区域)内的已印刷纸张处于同一水平面内,提高拍照效果;

[0071]

s05、获得采样样本后,控制系统中的处理模块对采样样本与标准样本的图像形状及颜色进行比对,颜色比对时,对两个样本不同位置的单位范围内色深差进行比对,并获得如下比对结果:

[0072]

①

若存在未知产品缺陷,机器进行报警,提示工作人员调节和检修,程序结束。

[0073]

②

若不存在产品缺陷,得到理想溶剂平衡状态(即混合油墨中油墨与溶剂达到平衡比例),并可获得理想印刷品,则比对程序结束。

[0074]

③

若存在数据库中的缺陷,则通过计算机比对确定缺陷产生原因。即,确定出哪种颜色的油墨出现了问题,然后根据色深差距,确定出油墨与溶剂的添加比例,并据此向供墨系统发送添加原料信号、添加原料种类信号以及添加原料的比例信号:若信号是添加溶剂信号,则上溶剂泵工作;若信号是添加油墨信号,则上墨泵工作。即,根据确定出油墨与溶剂的添加比例,通过配比控制器控制上墨泵或上溶剂泵按要求工作,通过控制两泵运行时间来控制两泵添加的油墨量和溶剂量,以获得与标准样本相一致的混合油墨中油墨溶剂平衡比例。

[0075]

其中,通过计算机系统进行产品(即已印刷纸张)缺陷的判断时,计算机系统的数据库中预先存有因溶剂缺陷而产生的不同印刷效果的残次图。比对时,处理模块能够根据样本对比中的差异,与残次图再次比较,确认产生原因(原因是溶剂过少还是过多),而在印刷过程中,当获得新的缺陷图时,新的缺陷图能够自动更新到数据库内,使数据库具有一定的学习能力。

[0076]

在添加一定比例的溶剂和/或油墨后,墨槽中的混合油墨中的油墨溶剂浓度会发生改变,形成新浓度的混合油墨。

[0077]

s06、获得新浓度的混合油墨后,利用新浓度混合油墨对下一待印刷纸张进行油墨印刷,以获得符合标准样本要求的印刷品。

[0078]

需要说明的是,为了达到与待印刷产品的样品完全相同的图像效果,可以重复多次上述s01至s06的步骤,直至印刷出的产品不再存在产品缺陷为止。然后,利用达到符合要求的油墨溶剂平衡比例的混合油墨对新的承印物进行油墨印刷并得到印刷品。

[0079]

综上所述,本发明设备与方法可以实时检测印刷品的印刷质量,并根据检测到的印刷质量自动调节油墨与溶剂比例,以将干燥溶剂比例控制在一定范围内,实现动态的溶剂平衡,提高印刷质量及效率。

[0080]

尽管上文对本发明作了详细说明,但本发明不限于此,本技术领域的技术人员可

以根据本发明的原理进行修改,因此,凡按照本发明的原理进行的各种修改都应当理解为落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1