电池包自动印刷设备的制作方法

1.本发明涉及印刷领域,尤其是涉及一种电池包自动印刷设备。

背景技术:

2.电池包是一种用于放置电池的包装品,其要求在前后两侧面均印刷logo。

3.现有的印刷方式为两个操作人员各操作一台标准印刷机印刷,第一人取产品放置在印刷机治具上印刷后放置在皮带流水线上,第二个人从流水线上拿取上一工位流入的产品印刷完成后再放置在流水线上,最后烘干后检查包装产品。

4.现有的印刷方式,用人多,人力成本较高,且容易漏印、印歪等不良现象,不利于产品品质把控,且效率也不高。

技术实现要素:

5.为解决上述问题,本发明提出了一种电池包自动印刷设备,解决了现有的印刷方式效率低、不良率高的问题。

6.本发明的主要内容包括:一种电池包自动印刷设备,包括:分度盘,在所述分度盘上端面均匀设置有多个治具,在所述分度盘上依次设置有上料工位、第一印刷工位、第一翻转工位、第二印刷工位、第二翻转工位、下料工位。

7.优选地,所述上料工位采用人工上料或者机械手上料,用于将产品放置于治具处。

8.优选地,所述第一印刷工位包括:印刷头、控制所述印刷头升降的升降气缸a,所述升降气缸a通过横板可滑动设置于第一导轨上,在所述第一导轨的下方设置有印模,所述印模的一侧设置有墨盒,所述墨盒远离印模的一侧设置有一横移气缸,所述墨盒固定于所述横移气缸的活塞杆,使得墨盒可以横向移动,并与印模之间具有重叠和分离两种状态。

9.优选地,所述分度盘与印模之间还设置有一去油块,所述去油块的上端面设置有胶带,所述胶带的一端连接于第一印刷工位一侧的送料滚轮,胶带的另一端连接于第一印刷工位另一侧的收料滚轮。

10.优选地,所述第一翻转工位包括:升降气缸b、旋转气缸、夹爪气缸a,所述夹爪气缸a连接于所述旋转气缸的旋转头,所述旋转气缸连接于所升降气缸b的活塞杆末端。

11.优选地,所述第二印刷工位的结构与所述第一印刷工位相同。

12.优选地,所述第二翻转工位的结构与所述第一翻转工位相同。

13.优选地,所述下料工位包括:第二导轨、连接于第二导轨的滑块、固定于所述滑块的夹爪气缸b,所述夹爪气缸b的方向与分度盘处治具相对应。

14.本发明还包括一控制系统,所述控制系统与分度盘、第一印刷工位、第一翻转工位、第二印刷工位、第二翻转工位、下料工位联动。

15.本发明的有益效果在于:

16.1、采用分度盘式的结构,节约了现场空间;

17.2、采用自动化的设备,节约了人力,提高了效率;

18.3、采用两组印刷工位,能在一台设备上同时印刷两侧的logo,且通过翻转气缸进行翻转,防止漏印、印歪的问题,提升了产品的品质。

附图说明

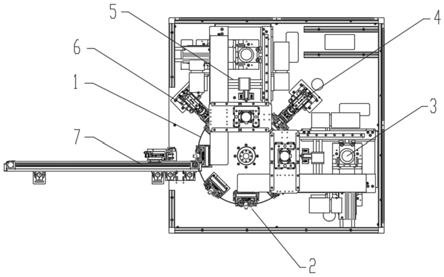

19.图1为一种电池包自动印刷设备一较佳实施例的俯视图;

20.图2为所述第一印刷工位的立体结构示意图;

21.图3为所述第一印刷工位另一角度的立体结构示意图;

22.图4为所述第一翻转工位的立体结构示意图;

23.图5为所述下料工位的立体结构示意图;

24.附图标记:1

‑

分度盘,2

‑

上料工位,3

‑

第一印刷工位,4

‑

第一翻转工位,5

‑

第二印刷工位,6

‑

第二翻转工位,7

‑

下料工位,8

‑

产品,9

‑

治具,31

‑

印刷头,32

‑

升降气缸a,33

‑

第一导轨,34

‑

印模,35

‑

墨盒,36

‑

横移气缸,37

‑

去油块,38

‑

送料滚轮,39

‑

收料滚轮,41

‑

升降气缸b,42

‑

旋转气缸,43

‑

夹爪气缸b,71

‑

第二导轨,72

‑

滑块,73

‑

夹爪气缸b。

具体实施方式

25.以下结合附图对本发明所保护的技术方案做具体说明。

26.如图1所示,一种电池包自动印刷设备,包括:分度盘1,在所述分度盘1上端面均匀设置有多个治具9,在所述分度盘1上依次设置有上料工位2、第一印刷工位3、第一翻转工位4、第二印刷工位5、第二翻转工位6、下料工位7。还包括一控制系统,所述控制系统与分度盘1、第一印刷工位3、第一翻转工位4、第二印刷工位5、第二翻转工位6、下料工位7联动。

27.本实施例中,所述上料工位2采用人工上料,人工将产品8放置于治具9处。

28.如图2、图3所示,所述第一印刷工位3包括:印刷头31、控制所述印刷头31升降的升降气缸a32,所述升降气缸a32通过横板可滑动设置于第一导轨33上,在所述第一导轨33的下方设置有印模34,所述印模34的一侧设置有墨盒35,所述墨盒35远离印模34的一侧设置有一横移气缸36,所述墨盒35固定于所述横移气缸36的活塞杆,使得墨盒35可以横向移动,并与印模34之间具有重叠和分离两种状态。

29.其工作过程为,每印刷一次,墨盒35通过横移气缸36的推动,移动至印模34处,将油墨涂覆于印模34上,印刷头31通过第一导轨33运动至印模34上方,接着升降气缸a32下降,印刷头31与印模34接触,将logo拓印于印刷头31处,升降气缸a32上升,横板在第一导轨33移动至分度盘处治具9上方,升降气缸a32下降,印刷头31将logo印刷于产品一侧,完成一次印刷。

30.为了防止印刷头31上油墨过多,所述分度盘1与印模34之间还设置有一去油块37,所述去油块37的上端面设置有胶带,所述胶带的一端连接于第一印刷工位一侧的送料滚轮38,胶带的另一端连接于第一印刷工位另一侧的收料滚轮39。印刷头31在多次印刷后,需要在胶带上去除多余油墨,此时,只需要印刷头31在胶带上接触一次即可,被污染的胶带向前移动一段距离,由收料滚轮收料39。

31.如图4所示,所述第一翻转工位4包括:升降气缸b41、旋转气缸42、夹爪气缸a43,所述夹爪气缸a43连接于所述旋转气缸42的旋转头,所述旋转气缸42连接于所升降气缸b41的活塞杆末端。工作时,夹爪气缸a43先夹紧产品8,升降气缸b41上升,产品8脱离治具9,旋转

气缸42旋转,将产品8旋转180度,然后升降气缸b41再将产品8放置于治具9上,分度盘1转动,治具9移动至下一工位。

32.如图5所示,所述下料工位包括:第二导轨71、连接于第二导轨71的滑块72、固定于所述滑块72的夹爪气缸b73,所述夹爪气缸b73的方向与分度盘处治具相对应。当产品到达下料工位7时,夹爪气缸b73通过滑块72和第二导轨71移动至治具处,夹取产品,滑块移动,将产品下料。

33.本发明的整个工作过程为:人工在上料工位2将待印刷产品放置于分度盘治具9处,分度盘1转动,将产品送往第一印刷工位3,在第一印刷工位3进行一侧印刷,然后分度盘1转动,将一侧印刷完的半成品送往第一翻转工位4,第一翻转工位4处产品被翻转,翻转后的产品由分度盘1送往第二印刷工位5,对产品另一侧面进行印刷,印刷完成后,由分度盘1送往第二翻转工位6,在第二翻转工位6检查产品印刷情况,最后通过下料工位7将良品和不良品分别送入不同的储物盒中。

34.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1