一种低温电热膜的制造方法及制造装置与流程

1.本发明涉及低温电热膜制造技术领域,尤其涉及一种低温电热膜的制造方法及制造装置。

背景技术:

2.传统的室内冬季采暖手段主要是依靠安装暖气片或者铺设地热水管,再者就是依靠空调或者电热器等电热设备进行取暖,安装暖气片或者铺设地热水管来进行取暖,会消耗大量的煤炭和水源,不仅热量转换率低,且容易污染环境,且暖气片或者水管易腐蚀、老化,使用寿命短,重新安装铺设比较麻烦,为解决这类问题市场上出现了低温电热膜,低温电热膜铺设在地板中,寿命长、安装方便,能耗低,环保无污染,不仅适用于北方,对于我国南方这种冬季阴冷潮湿的地区同样适用,由此应用越来越广泛,但是,目前低温电热膜的生产工艺较为复杂,难以实现自动化生产,存在生产效率较低,质量难以保证的问题。

3.因此,开发一种低温电热膜的制造方法及制造装置,不但具有迫切的研究价值,也具有良好的经济效益和工业应用潜力。

技术实现要素:

4.为了克服上述所指出的现有技术的缺陷,本发明提供一种低温电热膜的制造方法及制造装置,以解决目前低温电热膜的生产工艺较为复杂,难以实现自动化生产,存在生产效率较低,质量难以保证的问题。

5.为解决上述技术问题,本发明的技术方案是:

6.一种低温电热膜的制造方法,包括导电银浆涂布工序、导电涂层模切工序、导电铜箔复合及裁切成片工序;

7.其中,所述导电银浆涂布工序包括以下步骤:

8.s11:按照一定的比例将导电银浆及稀释剂在墨罐中进行稀释调配;

9.s12:将预先光学溅射好的绝缘pet材料放置于导电银浆涂布装置上,将预先准备好的平面丝网网版安装于随动式平面丝网印刷机的承印平台上,所述平面丝网网版中图案的平行度与所述绝缘pet材料的平行度平行;

10.s13:将印刷需要的刮刀及回墨刀安装于所述随动式平面丝网印刷机的机架上,并调整好印刷行程;

11.s14:将步骤s11中调配好的导电银浆倒入所述平面丝网网版的行程末端,并控制所述回墨刀将导电银浆铺满整个所述平面丝网网版,并对所述随动式平面丝网印刷机进行调试;

12.s15:将步骤s12设置好的所述绝缘pet材料平行穿过步骤s14调试好的所述随动式平面丝网印刷机,使所述绝缘pet材料的上表面涂布上导电银浆,之后,涂布有导电银浆的绝缘pet材料输送至烤箱内进行加热,待涂布有导电银浆的绝缘pet材料烤干后进行下一步操作;

13.所述导电涂层模切工序包括以下步骤:

14.s21:将s15涂布有导电银浆的绝缘pet材料连接于导电涂层模切装置上,并通过所述导电涂层模切装置上的分条胶轴进行输送,并通过对射光纤追标模切圆刀进行半切,半切完成后再进行下一步操作;

15.所述导电铜箔复合及裁切成片工序包括以下步骤:

16.s31:提前将铜箔卷材安装在机器的放料轴上,将s21半切后的pet材料连接于复合裁切装置上,通过复合裁切装置上的模切圆刀对所述铜箔卷材进行裁切,并将裁切后的铜箔材料复合到模切后的涂布有导电银浆的绝缘pet材料上;

17.s32:将s31复合有铜箔且涂布有导电银浆的绝缘pet材料通过裁切刀裁切成片材,并进行收集。

18.作为一种改进的方案,所述导电银浆涂布工序的步骤s11中,所述导电银浆与所述稀释剂的调配比例为10:0.8-1.5,按照调配比例,通过电子天平称称取所述导电银浆放置于所述墨罐中,之后,将所述稀释剂添加入所述墨罐中,并通过调墨刀将两者按照顺时针方向搅拌均匀。

19.作为一种改进的方案,所述导电银浆涂布工序中所述绝缘pet材料在走料过程中,运行平稳,轴向无误差;

20.所述随动式平面丝网印刷机的调试过程中,对印刷的压力、角度及网距进行调试,使印刷图案清洗、完整;

21.在步骤s15中,对所述绝缘pet材料进行涂布印刷前,预先开启烤箱进行预热,使所述烤箱内温度升至150℃,并使涂布有导电银浆的绝缘pet材料在所述烤箱内烘烤14-16分钟。

22.作为一种改进的方案,所述导电银浆涂布工序的步骤s15中,涂布有导电银浆的绝缘pet材料在所述烤箱内呈由外向内的多层环形结构设置,并在烤干的涂布有导电银浆的绝缘pet材料的表面附着上保护膜。

23.作为一种改进的方案,所述导电涂层模切工序中,所述分条胶轴在输送过程中仅挤压涂布有导电银浆的绝缘pet材料沿输送方向的两侧;

24.涂布有导电银浆的绝缘pet材料进行半切生产之后还进行电阻测试工序,待电阻测试工序合格后,进行后续复合铜箔的生产。

25.作为一种改进的方案,所述电阻测试工序包括以下步骤:

26.s41:通过调整模切圆刀在涂布有导电银浆的绝缘pet材料的表面切出清晰的刀痕;

27.s42:通过万能表对模切圆刀模切后的涂布有导电银浆的绝缘pet材料进行电阻测试,检测涂布有导电银浆的绝缘pet材料的表面导电图层是否切透,如果导电图层被切透,则电阻测试显示电阻值无穷大,如果导电图层没有切透,则电阻测试显示电阻值为某个具体的数值;

28.s43:依据电阻测试的电阻值调整模切圆刀的裁切深度,在保证涂布有导电银浆的绝缘pet材料未被切透的情况下,使模切后的涂布有导电银浆的绝缘pet材料的电阻值无穷大。

29.作为一种改进的方案,所述导电铜箔复合及裁切成片工序中,模切后的涂布有导

电银浆的绝缘pet材料在与铜箔复合之前进行纠偏调整,使铜箔复合到模切后的涂布有导电银浆的绝缘pet材料上时,位置精确,无凸起及气泡;

30.裁切的片材切口处无毛边及粉尘。

31.一种利用低温电热膜的制造方法制造低温电热膜的制造装置,包括导电银浆涂布装置、导电涂层模切装置及复合裁切装置;

32.其中,所述导电银浆涂布装置包括机架,所述机架的首端设有用于放置预先光学溅射好的绝缘pet材料的放料轴,所述机架上且靠近所述放料轴处安装有纠偏装置,所述纠偏装置的出料端连接第一输送胶辊座,所述第一输送胶辊座的出料端连接随动式平面丝网印刷机,所述随动式平面丝网印刷机的出料端连接烤箱,所述烤箱内周圈排列设有若干导向辊,所述烤箱内部还设置有保护膜输送轴及收料轴,所述保护膜输送轴及所述收料轴之间排列设有若干第二输送胶辊座。

33.作为一种改进的方案,所述第一输送胶辊座及所述第二输送胶辊座包括安装座,所述安装座上相对转动安装有底辊及输送胶辊,所述输送胶辊沿轴向方向的两端分别设有用于挤压输送所述绝缘pet材料的挤压凸台。

34.采用了上述技术方案后,本发明的有益效果是:

35.通过将导电银浆与稀释剂按照一定比例进行稀释调配,便于后序随动式平面丝网印刷机的涂布印刷,平面丝网网版中图案的平行度与绝缘pet材料的平行度平行,保证了涂布印刷的质量,通过设置烤箱可以对涂布有导电银浆的绝缘pet材料进行烘烤,使材料快速干燥,便于收卷,通过设置导电银浆涂布装置、随动式平面丝网印刷机及烤箱实现了导电银浆涂布工序的自动化生产,提高了生产质量及生产效率;

36.将涂布烘干后的导电银浆的绝缘pet材料放置于导电涂层模切装置上,并通过模切圆刀进行半切,使绝缘pet材料表面的导电涂层切透分离,便于后序添加铜箔形成载流电路,实现对导电涂层的自动模切;

37.通过将模切后的涂布有导电银浆的绝缘pet材料放置于复合裁切装置上,同时,也将铜箔同步放置于复合裁切装置上,通过复合裁切装置上的模切圆刀对铜箔进行裁切,并复合到涂布有导电银浆的绝缘pet材料上,并通过裁切刀裁切成片状使用,由此制成低温电热膜,在通电状态下,可以将电能转化为热能,由此,通过导电银浆涂布工序、导电涂层模切工序、导电铜箔复合及裁切成片工序实现了低温电热膜的自动化生产,大大提高了生产的效率;

38.导电银浆涂布工序中绝缘pet材料在走料过程中,运行平稳,轴向无误差,随动式平面丝网印刷机的调试过程中,对印刷的压力、角度及网距进行调试,使印刷图案清洗、完整,保证了导电银浆涂布时的质量;

39.通过设置电阻测试工序,可以检测导电涂层是否切透,是否阻隔相邻涂层之间的电传导,保证后序形成载流电路,确保低温电热膜的生产质量。

40.综上,本发明解决了目前低温电热膜的生产工艺较为复杂,难以实现自动化生产,存在生产效率较低,质量难以保证的问题。

附图说明

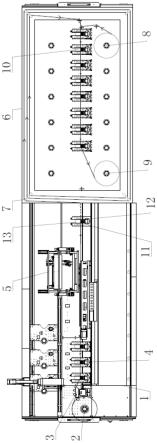

41.图1是本发明的结构示意图;

42.图2是本发明中输送胶辊及挤压凸台的结构示意图;

43.其中,在图中,各个数字标号分别指代如下的具体含义、元件和/或部件。

44.图中:1、机架,2、放料轴,3、纠偏装置,4、第一输送胶辊座,5、随动式平面丝网印刷机,6、烤箱,7、导向辊,8、保护膜输送轴,9、收料轴,10、第二输送胶辊座,11、安装座,12、底辊,13、输送胶辊,14、挤压凸台。

具体实施方式

45.下面结合具体的实施例对本发明进一步说明。但这些例举性实施方式的用途和目的仅用来例举本发明,并非对本发明的实际保护范围构成任何形式的任何限定,更非将本发明的保护范围局限于此。

46.如图1-图2所示,一种低温电热膜的制造方法,包括导电银浆涂布工序、导电涂层模切工序、导电铜箔复合及裁切成片工序;

47.其中,导电银浆涂布工序包括以下步骤:

48.s11:按照一定的比例将导电银浆及稀释剂在墨罐中进行稀释调配,通过将导电银浆与稀释剂按照一定比例进行稀释调配,便于后序随动式平面丝网印刷机5的涂布印刷,;

49.导电银浆与稀释剂的调配比例为10:0.8-1.5,按照调配比例,通过电子天平称称取导电银浆放置于墨罐中,称取过程中,用调墨刀来挖取导电银浆并放置于墨罐中,之后,将稀释剂添加入墨罐中,并通过调墨刀将两者按照顺时针方向搅拌均匀;

50.s12:将预先光学溅射好的绝缘pet材料放置于导电银浆涂布装置上,将预先准备好的平面丝网网版安装于随动式平面丝网印刷机5的承印平台上,平面丝网网版中图案的平行度与绝缘pet材料的平行度平行,即使平面丝网网版上图案沿材料行走方向的两侧与材料行走方向的两侧平行,以保证后序印刷过程的顺序进行;

51.同时,导电银浆涂布工序中绝缘pet材料在走料过程中,要求材料安装整齐,运行平稳,轴向无误差;

52.s13:将印刷需要的刮刀及回墨刀安装于随动式平面丝网印刷机5的机架1上,并调整好印刷行程;

53.s14:将步骤s11中调配好的导电银浆倒入平面丝网网版的行程末端,并控制回墨刀将导电银浆铺满整个平面丝网网版,并对随动式平面丝网印刷机5进行调试;

54.随动式平面丝网印刷机5的调试过程中,对印刷的压力、角度及网距进行调试,使印刷图案清洗、完整,无瑕疵;

55.s15:将步骤s12设置好的绝缘pet材料平行穿过步骤s14调试好的随动式平面丝网印刷机5,使绝缘pet材料的上表面涂布上导电银浆,之后,涂布有导电银浆的绝缘pet材料输送至烤箱6内进行加热,待涂布有导电银浆的绝缘pet材料烤干后直接连接于刀座进行后续操作,通过设置烤箱6可以对涂布有导电银浆的绝缘pet材料进行烘烤,使材料快速干燥;

56.此外,对绝缘pet材料进行涂布印刷前,预先开启烤箱6进行预热,使烤箱6内温度升至150℃,并使涂布有导电银浆的绝缘pet材料在烤箱6内烘烤14-16分钟;

57.此外,涂布有导电银浆的绝缘pet材料在烤箱6内呈由外向内的多层环形结构设置,并在烤干的涂布有导电银浆的绝缘pet材料的表面附着上保护膜;

58.通过设置导电银浆涂布装置、随动式平面丝网印刷机5及烤箱6实现了导电银浆涂

布工序的自动化生产,提高了生产质量及生产效率;

59.导电涂层模切工序包括以下步骤:

60.s21:将s15涂布有导电银浆的绝缘pet材料连接于导电涂层模切装置上,并通过所述导电涂层模切装置上的分条胶轴进行输送,并通过对射光纤追标模切圆刀进行半切,半切完成后再进行下一步操作;

61.此外,分条胶轴在输送过程中仅挤压涂布有导电银浆的绝缘pet材料沿输送方向的两侧,由于绝缘pet材料表面的导电涂层比较脆弱,很容易划伤和破坏,因此采用接触面积较小的分条胶轴,仅仅只压住绝缘pet材料沿输送方向的两侧,来避免与绝缘pet材料表面的大面积接触,;

62.涂布有导电银浆的绝缘pet材料进行模切生产之前还进行电阻测试工序,待电阻测试工序合格后,进行模切收卷生产;

63.电阻测试工序包括以下步骤:

64.s41:通过调整模切圆刀在涂布有导电银浆的绝缘pet材料的表面切出清晰的刀痕;

65.s42:通过万能表对模切圆刀模切后的涂布有导电银浆的绝缘pet材料进行电阻测试,检测涂布有导电银浆的绝缘pet材料的表面导电图层是否切透,如果导电图层被切透,则电阻测试显示电阻值无穷大,如果导电图层没有切透,则电阻测试显示电阻值为某个具体的数值;

66.s43:依据电阻测试的电阻值调整模切圆刀的裁切深度,在保证涂布有导电银浆的绝缘pet材料未被切透的情况下,使模切后的涂布有导电银浆的绝缘pet材料的电阻值无穷大;

67.由于绝缘pet材料表面涂布有导电涂层,因此,整个绝缘pet材料的表面都是导电的,通过导电涂层模切装置对绝缘pet材料表面的导电涂层进行模切,使绝缘pet材料表面的导电涂层切透分离,便于后序添加铜箔形成载流电路,并且,要求恰好能够切透绝缘pet材料表面的导电涂层,且又不伤害到绝缘pet材料;

68.导电铜箔复合及裁切成片工序包括以下步骤:

69.s31:提前将铜箔卷材安装在机器的放料轴上,将s21半切后的pet材料连接于复合裁切装置上,通过复合裁切装置上的模切圆刀对所述铜箔卷材进行裁切,并将裁切后的铜箔材料复合到模切后的涂布有导电银浆的绝缘pet材料上;

70.s32:将s31复合有铜箔且涂布有导电银浆的绝缘pet材料通过裁切刀裁切成片材,并进行收集,通过将铜箔复合到模切后的导电银浆的绝缘pet材料上,便可形成载流电路,在通电状态下,即可将电能转化为热能,裁切成片的目的是为了后续安装到地板中,安装方便;

71.此外,导电铜箔复合及裁切成片工序中,模切后的涂布有导电银浆的绝缘pet材料在与铜箔复合之前进行纠偏调整,使铜箔复合到模切后的涂布有导电银浆的绝缘pet材料上时,位置精确,无凸起及气泡;

72.裁切的片材切口处无毛边及粉尘。

73.本实施例中,结合图1及图2所示,一种利用低温电热膜的制造方法制造低温电热膜的制造装置,包括导电银浆涂布装置、导电涂层模切装置及复合裁切装置;

74.其中,导电银浆涂布装置包括机架1,机架1的首端设有用于放置预先光学溅射好的绝缘pet材料的放料轴2,机架1上且靠近放料轴2处安装有纠偏装置3,纠偏装置3的出料端连接第一输送胶辊座4,第一输送胶辊座4的出料端连接随动式平面丝网印刷机5,随动式平面丝网印刷机5的出料端连接烤箱6,烤箱6内周圈排列设有若干导向辊7,烤箱6内部还设置有保护膜输送轴8及收料轴9,保护膜输送轴8及收料轴9之间排列设有若干第二输送胶辊座10,预先光学溅射好的绝缘pet材料放置于放料轴2上,绝缘pet材料的自由端穿过纠偏装置3进行位置调整,之后,通过第一输送胶辊座4输送到随动式平面丝网印刷机5内进行印刷涂布,之后,通过在烤箱6内的若干导向辊7进行导向,并且由外向内环形缠绕,使涂布导电银浆的绝缘pet材料可以快速干燥,之后,保护膜输送轴8上设置有保护膜,在干燥后的涂布导电银浆的绝缘pet材料上覆盖保护膜,并通过收料轴9进行收卷;

75.此外,为保证产品的生产质量,在导电涂层模切装置及复合裁切装置上也均设置有纠偏装置3来调整材料输送时的位置度;

76.此外,导电涂层模切装置采用的是山东华滋自动化技术股份有限公司生产的智能采暖行业专用圆切机,复合裁切装置采用发的是山东华滋自动化技术股份有限公司生产的多功能圆刀模切。

77.本实施例中,结合图1及图2所示,第一输送胶辊座4及第二输送胶辊座10包括安装座11,安装座11上相对转动安装有底辊12及输送胶辊13,输送胶辊13沿轴向方向的两端分别设有用于挤压输送绝缘pet材料的挤压凸台14,通过挤压凸台14挤压绝缘pet材料沿行走方向的两侧,避免损伤到导电涂层。

78.综上可得,本发明解决了目前低温电热膜的生产工艺较为复杂,难以实现自动化生产,存在生产效率较低,质量难以保证的问题。

79.应当理解,这些实施例的用途仅用于说明本发明而非意欲限制本发明的保护范围。此外,也应理解,在阅读了本发明的技术内容之后,本领域技术人员可以对本发明作各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1