一种干燥风箱的风嘴结构的制作方法

1.本实用新型涉及干燥设备技术领域,更具体地说,它涉及一种干燥风箱的风嘴结构。

背景技术:

2.在公告号为cn208714667u的中国专利公开了一种凹印机干燥箱,包括箱体及设置在箱体内的热风通道,所述热风通道包括位于箱体内的进风腔、出风腔、与进风腔相连的进风管及与出风腔相连的出风管,所述进风腔与出风腔之间通过回风管相连通,所述进风腔的下端设有狭缝状风嘴,所述风嘴沿物料行进方向排列设置多个。位于风嘴两侧的两狭缝板平行设置,且狭缝板与竖向平面之间的锐角角度为30度。

3.现有技术中类似于上述干燥箱的风嘴,其在需要对待干燥物料呈角度吹风干燥时,通常在其风嘴出口位置通过设置倾斜的风道实现出风角度。

4.上述中的现有技术方案存在以下缺陷:通过设置倾斜的风道虽然可以实现多方向出风,但在风嘴加工成型过程中需要特别开模定制或多次焊接,其结构成型相对复杂。

技术实现要素:

5.针对现有的技术问题,本实用新型的目的在于提供一种干燥风箱的风嘴结构,其具有方便成型且实现多方向吹风干燥的优点。

6.为实现上述目的,本实用新型提供了如下技术方案:

7.一种干燥风箱的风嘴结构,包括由金属板材施压一体成型的箱体底板与若干出风槽,所述出风槽沿箱体底板的长度方向间隔成型有若干,所述出风槽的长度与箱体底板的宽度相同,所述出风槽包括槽底板以及分别位于槽底板长边两侧一体成型的一对槽壁板,位于两侧的所述槽底板短边与槽壁板短边之间分别焊接有挡风板,所述挡风板分别封堵出风槽长度方向上的端口,所述出风槽上还开设有出风口,所述出风口开设于所述槽底板或槽壁板上。

8.通过采用上述技术方案,本实用新型将现有技术中成角度的风道简化为成角度的出风口,干燥气流经过干燥箱,从箱体底板上出风槽的出风口中吹出,对待干燥物料进行干燥作业。出风槽在箱体底板上直接通过施压加工如辊压或弯折等工艺一次成型,再焊接挡风板构建出风槽的风道,出风口通过切削加工的方式直接在槽底板或者槽壁板上成型,明显节省了材料和生产加工的成本,提升风嘴制造的效率。箱体底板和出风槽以及挡风板构建的吹风结构可以适用大多数干燥情况,也方便出风口根据需要选择开设在槽底板或槽壁板上,本实用新型的此种风嘴结构方便成型,并同时实现了多方向吹风干燥的效果。

9.本实用新型进一步设置为:一对所述槽壁板分别位于槽底板两侧对称倾斜设置,且一对槽壁板平行于槽底板的侧边之间的距离大于槽底板的宽度。

10.通过采用上述技术方案,槽壁板倾斜设置使得在吹风方向上的风道截面逐渐由上往下减小,在风量不变的情况下吹出的风压增大,起到了加压作用,同时也方便在出风口位

置与方向上完成切削成型作业。

11.本实用新型进一步设置为:所述出风口倾斜开设于槽壁板上,所出风口的开设方向朝向箱体底板下方倾斜向下。

12.通过采用上述技术方案,倾斜开设的出风口用于保证吹风方向始终朝着箱体下方输送给待干燥物料,保证所吹出干燥气流的干燥效率。倾斜角度可根据实际待干燥物料的干燥需求定制开设。

13.本实用新型进一步设置为:所述出风口沿槽壁板的长度方向水平延伸开设。

14.通过采用上述技术方案,出风口沿槽壁板开设以增大其出风路径与面积,保证吹出干燥气流的干燥效率。

15.本实用新型进一步设置为:所述出风口开设于槽底板临近风箱进风方向一侧的槽壁板上,所述出风口的开口位置临近所述槽底板。

16.通过采用上述技术方案,出风口临近槽底板开设,用以降低槽壁板、槽底板与挡风板所组成风道中因为出风口开口位置的偏移所产生的扰流,保证出风口的出风效果。

17.本实用新型进一步设置为:所述箱体底板在若干相邻出风槽之间的板面上还安装有红外干燥装置。

18.通过采用上述技术方案,红外加热装置所散发出红外线引起分子振动产生热量,水分子不断吸热蒸发向外部扩散,同时高温干燥的流动气流配合提高其水分蒸发效率,并将扩散至空气中的水分带走,从而提升了物料的干燥效率。

19.与现有技术相比,本实用新型的有益效果是:

20.(1)通过在与箱体底板一体成型的槽壁板或槽底板上选择开设出风口,方便成型并同时实现多方向的干燥作业;

21.(2)通过槽壁板的倾斜设置提升所吹出干燥气流的气压,提升干燥效果;

22.(3)通过红外干燥装置与干燥气流配合使用,提升物料干燥的作业效率。

附图说明

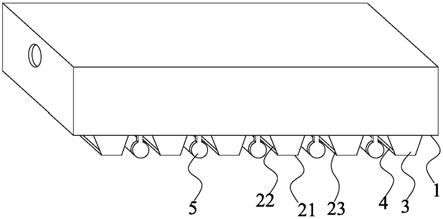

23.图1为本实用新型实施例的剖视图;

24.图2为本实用新型实施例的结构示意图。

25.附图标记:1、箱体底板;2、出风槽;21、槽底板;22、槽壁板;23、端口;3、挡风板;4、出风口;5、红外干燥装置。

具体实施方式

26.下面结合附图和实施例,对本实用新型进行详细描述。

27.本实用新型揭示了一种干燥风箱的风嘴结构,如图1、2所示实施例,包括由金属板材施压一体成型的箱体底板1与若干出风槽2,出风槽2沿箱体底板1的长度方向间隔成型有若干,所述出风槽2的长度与箱体底板1的宽度相同。出风槽2包括槽底板21以及分别位于槽底板21长边两侧一体成型的一对槽壁板22,位于两侧的槽底板21短边与槽壁板22短边之间分别焊接有挡风板3,所述挡风板3分别封堵出风槽2长度方向上的端口23。出风槽2上还开设有出风口4,出风口4开设于槽底板21或槽壁板22上。直接在槽底板21或槽壁板22上开设出风口4,方便成型并同时实现多方向的吹风干燥作业。

28.如图1、图2所示实施例,本实施例中的干燥风箱呈立方体状,箱体底板1为矩形板,若干出风槽2为矩形板状的箱体底板1进行等间距的弯折作业所形成,且出风槽2的长度与箱体底板1的宽度相同。弯折成型后出风槽2的两个槽壁板22在槽底板21两侧呈对称倾斜,且一对槽壁板22平行于槽底板21的侧边之间的距离大于槽底板21的宽度。挡风板3呈等腰梯形状,其短边与斜边分别与槽底板21的短边与槽壁板22的短边焊接,其长边与箱体底板1的长侧边沿焊接。本实施例中出风口4开设于槽底板21临近风箱进风方向一侧的槽壁板22上,出风口4位于槽壁板22板面上的开口位置临近槽底板21。出风口4在槽壁板22上倾斜开设,其开设方向朝向箱体底板1下方倾斜向下,且出风口4沿槽壁板22的长度方向水平延伸开设以扩大出风口4的覆盖面积与吹风路径。箱体底板1在相邻出风槽2之间的板面上安装有红外干燥装置5,本实施例中所述红外干燥装置5为红外加热管。

29.本实用新型的工作过程和有益效果如下:进行干燥作业时,干燥气流经过干燥箱,从箱体底板1上出风槽2的出风口4中吹出,配合红外加热管的红外线对待干燥物料进行干燥作业。出风槽2在箱体底板1上直接通过弯折加工一次成型构成槽壁板22与槽底板21,配合挡风板3焊接构建出风槽2的风道,出风口4通过切削加工的方式制成,且可直接根据实际干燥需要,在槽底板21或者槽壁板22上倾斜切削成型出所述出风口4,明显节省了材料和生产加工的成本,提升风嘴制造的效率。箱体底板1和出风槽2以及挡风板3构建的风嘴结构可以适用大多数干燥情况,也方便出风口4根据需要可选择性开设在槽底板21或槽壁板22上,本实用新型的此种风嘴结构方便成型并可同时实现了多方向吹风干燥的效果。

30.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1