一种可变开口的印刷网版及其制作方法与流程

1.本发明涉及丝网版印刷域,尤其是涉及一种可变开口的印刷网版的制作方法。

背景技术:

2.随着我国电子元器件发展的不断进步,电子元器件产业链不断完善,朝着小尺寸、微型化方向发展。实现超薄厚度和一致性高图形的印刷电极成为迫切的需求。同时,太阳能电池作为新能源发展的一个主要方向,随着产业技术的发展,转化率的提升也需求超细线宽和一致性高图形的印刷电极。

3.现有的印刷网版,由于主要组成的丝网绝大多数依赖于日本和欧美进口,技术升级缓慢且日趋进入工艺瓶颈阶段,难以满足国内电子元器件和太阳能电池的发展需求;且丝网存在编织网结,在印刷过程中,其对印刷油墨或浆料的作用,导致印刷后的图形一致性差。而传统的电铸钢网,由于其工艺的限制,难以突破小于20um线宽的超细线条。

技术实现要素:

4.为解决上述问题,本发明提出了一种可变开口的印刷网版及其制作方法。

5.本发明的主要内容包括:一种可变开口的印刷网版,包括金属网框、拉伸设置于金属网框内的辅助网布,所述辅助网布内设置有窗口,在所述窗口内通过复合层设置有支撑层和图形层,所述图形层置于支撑层同一平面内或一侧或两侧,所述支撑层由若干根金属网线构成,定义支撑层所有相邻金属网线之间形成的面积之和占整个支撑层面积的比例为开口率,所述支撑层的开口率范围设置为 30%~100%。

6.优选地,所述支撑层的可变开口区与图形层的图形区一一对应,且可变开口区比图形区宽10-100微米。

7.优选地,所述支撑层材质为不锈钢网布、钨钢网布、激光钢片、电铸镍片中的一种。

8.优选地,所述图形层材质为高分子、电铸镍中的一种。

9.优选地,所述高分子材质为pet、pe、pa、pi、pu、pvc、pp、ptfe、pmma、 ps、evoh其中的一种或几种的组合。

10.本发明还公开了一种可变开口的印刷网版的制作方法,包括如下步骤:

11.s1、张网:将不锈钢网布或钨钢网布由一预定张力拉伸并固定于网框上,形成复合网或全钢丝网;

12.s2、去纱:通过带有镂空图形的高粘胶带固定在网布上,露出印刷图形区,用激光设备边扫描印刷图形区边去除印刷图形区内设定的全部网丝或部分网丝,形成可变开口的支撑层;

13.s3、贴膜:将高分子材料以热压或涂布的方式贴附在支撑层表面,以热固化或光固化方式将高分子图形层与支撑层结合为一体;

14.s4、镭射:通过激光切割高分子图形层,形成印刷图形。

15.本发明的有益效果在于:

16.1、本发明可据图形的形状设计同一开口,避免了传统丝网的网结差异,实现图形层各图形的高度一致;

17.2、本发明也可据图形的形状设计成不同图形不同开口,从而一次印刷实现多种厚度;

18.3、本发明取消传统网版加工所需的涂胶、曝光和显影过程,节省材料和人力;

19.4、本发明用激光镭射替代传统电铸钢网的黄光工艺形成图形过程,可实现高良率的精细图形。

附图说明

20.图1为本发明中一种可变开口的印刷网版的结构示意图;

21.图2为图1中框线部分的局部放大示意图;

22.图3为所述图形层置于支撑层一侧的结构示意图;

23.图4为所述图形层置于支撑层同一平面内的结构示意图;

24.图5为所述图形层置于支撑层两侧的结构示意图;

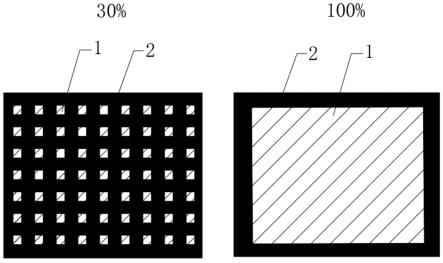

25.图6为本发明开口率的结构示意图;

26.附图标记:1、图形层,2、支撑层,3、复合层,4、辅助网布,5、金属网框。

具体实施方式

27.以下结合附图对本发明所保护的技术方案做具体说明。

28.如图6所示,为开口率的结构示意图,由图中可以看出,右侧开口率为100%时,其支撑层中所有相邻丝网线之间所形成的面积之和大于等于图形层的空间;而左侧开口率为30%时,其支撑层中所有相邻丝网(图中黑色部分)之间所形成的面积之和占整个支撑层面积的30%。

29.实施例1

30.如图1、图2、图3所示,本发明实施例1公开了一种可变开口的印刷网版,包括金属网框5、拉伸设置于金属网框内的辅助网布4,所述辅助网布4内设置有窗口,在所述窗口内通过复合层3设置有支撑层2和图形层1,所述图形层1 置于支撑层2一侧,所述支撑层2由若干根金属网线构成,定义支撑层2所有相邻金属网线之间形成的面积之和占整个支撑层2面积的比例为开口率,所述支撑层2的开口率范围设置为30%~100%。所述支撑层2的可变开口区与图形层1的图形区一一对应,且可变开口区比图形区宽10-100微米。

31.本发明还公开了一种可变开口的印刷网版的制作方法,包括如下步骤:

32.s1、张网:将不锈钢网布或钨钢网布由一预定张力拉伸并固定于网框上,形成复合网或全钢丝网;

33.s2、去纱:通过带有镂空图形的高粘胶带固定在网布上,露出印刷图形区,用激光设备边扫描印刷图形区边去除印刷图形区内设定的全部网丝或部分网丝,形成可变开口的支撑层;

34.s3、贴膜:将高分子材料以热压或涂布的方式贴附在支撑层表面,以热固化或光固化方式将高分子图形层与支撑层结合为一体;

35.s4、镭射:通过激光切割高分子图形层,形成印刷图形。

36.实施例2

37.如图1、图2、图4所示,本发明实施例2公开了一种可变开口的印刷网版,包括金属网框5、拉伸设置于金属网框内的辅助网布4,所述辅助网布4内设置有窗口,在所述窗口内通过复合层设置有支撑层2和图形层1,所述图形层1置于支撑层2同一平面内,所述支撑层2由若干根金属网线构成,定义支撑层所有相邻金属网线之间形成的面积之和占整个支撑层面积的比例为开口率,所述支撑层的开口率范围设置为30%~100%。所述支撑层的可变开口区与图形层的图形区一一对应,且可变开口区比图形区宽10-100微米。

38.本发明还公开了一种可变开口的印刷网版的制作方法,包括如下步骤:

39.s1、张网:将不锈钢网布或钨钢网布由一预定张力拉伸并固定于网框上,形成复合网或全钢丝网;

40.s2、去纱:通过带有镂空图形的高粘胶带固定在网布上,露出印刷图形区,用激光设备边扫描印刷图形区边去除印刷图形区内设定的全部网丝或部分网丝,形成可变开口的支撑层;

41.s3、贴膜:将高分子材料以热压或涂布的方式贴附在支撑层表面,以热固化或光固化方式将高分子图形层与支撑层结合为一体;

42.s4、镭射:通过激光切割高分子图形层,形成印刷图形。

43.实施例3

44.如图1、图2、图5所示,本发明实施例3公开了一种可变开口的印刷网版,包括金属网框5、拉伸设置于金属网框内的辅助网布4,所述辅助网布4内设置有窗口,在所述窗口内通过复合层设置有支撑层2和图形层1,所述图形层1置于支撑层2两侧,所述支撑层2由若干根金属网线构成,定义支撑层所有相邻金属网线之间形成的面积之和占整个支撑层面积的比例为开口率,所述支撑层的开口率范围设置为30%~100%。所述支撑层的可变开口区与图形层的图形区一一对应,且可变开口区比图形区宽10-100微米。

45.本发明还公开了一种可变开口的印刷网版的制作方法,包括如下步骤:

46.s1、张网:将不锈钢网布或钨钢网布由一预定张力拉伸并固定于网框上,形成复合网或全钢丝网;

47.s2、去纱:通过带有镂空图形的高粘胶带固定在网布上,露出印刷图形区,用激光设备边扫描印刷图形区边去除印刷图形区内设定的全部网丝或部分网丝,形成可变开口的支撑层;

48.s3、贴膜:将高分子材料以热压或涂布的方式贴附在支撑层表面,以热固化或光固化方式将高分子图形层与支撑层结合为一体;

49.s4、镭射:通过激光切割高分子图形层,形成印刷图形。

50.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1