一种PCB印刷的喷墨印刷方法与流程

一种pcb印刷的喷墨印刷方法

技术领域

1.本发明涉及喷墨打印设备技术领域,尤其是一种pcb印刷的喷墨印刷方法。

背景技术:

2.pcb(printed circuit board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。

3.pcb线路层生产制程的主要工艺是丝网印刷,故也称为“印刷”电路板。现有技术中pcb上的文字层也是由丝网印刷制作的,丝网印刷工艺存在的种种缺点已不适应现代规模化生产的要求,pcb喷墨印刷成为当今pcb生产工厂智能化改造的重点。

4.现在市场上的pcb数码字符喷墨印刷机,普遍采用单方向的喷墨打印方式,效率低下,而且存在定位精度比较低,废品率高等缺点,无法满足工业化大生产的需求:业内认为在保证品质的基础上,pcb数码字符喷墨的速度达到8片/min以上才能与上道工序组成自动线,取代人工环节,现有市场上的pcb数码字符喷墨印刷机只能达到4-5片/min的速度,无法与上道工序组成自动化生产线,需要人工收取上道工序的pcb板,等待后通过人力安装到pcb数码字符喷墨印刷机开始字符喷墨;另外,由于定位精度低下,无法实现工业级可变数据二维码的精准打印,依旧还是采用先打印传统的白油块后再用激光镭射技术镭刻二维码,以上造成极大材料和人力资源的浪费,生产效率极低,造成制程时间太长,成本高昂。

5.现有市场上的阻焊喷墨打印印刷机,也依旧采用单向打印,无法满足工业化大生产的需求;且其定位精度比较低,无法实现工业级阻焊桥及阻焊开窗的精准打印,尤其无法满足阻焊喷墨中即要打印精度达到

±

10微米又要最厚的地方达到40微米的要求,无法在精度和厚度两方面进行兼顾;现有的打印方式仅能满足厚度而无法保证精度,造成了大量不合格品,材料和人力资源出现极大浪费。

6.另外,现有技术中的pcb数码字符喷墨印刷机中,为了适应于不同厚度、不同需求下pcb的打印,上方的喷墨打印头通常能够在z轴进行移动调整,使得喷墨打印头处的结构很是复杂;并且,在喷墨打印头上下移动过程中,极易引起墨水的剧烈波动而影响打印的稳定性,甚至墨水还会因波动而向外溅出;还会在电机或联轴器等突然出现故障时,导致打印头整体滑落甚至撞击到工作台,引起重大财产损失甚至人员伤害。

技术实现要素:

7.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的一种pcb印刷的喷墨印刷方法,从而在工作台的往返运动中均能进行打印工作,大大提升了生产效率,实现了产速翻倍的效果,节约了生产成本,尤其适用于pcb阻焊喷墨打印中,能够有效兼顾精度和厚度两个方面。

8.本发明所采用的技术方案如下:

9.一种pcb印刷的喷墨印刷方法,喷墨印刷机包括有沿x向导轨组件长度方向移动的工作台,以及设置于工作台上方的喷墨打印小车和两组ccd靶点定位系统;单组ccd靶点定

位系统和喷墨打印小车分别沿着y向移动;

10.所述打印方法包括如下步骤:

11.夹持有pcb板的工作台沿x正方向移动,结合两组ccd靶点定位系统抓取pcb板的实际尺寸;

12.工作台沿着x方向移动至正向打印起始位置,喷墨打印小车沿着y方向移动至相应pcb板的上方;

13.正向打印开始,喷墨打印小车静止并经下方喷头组件向着pcb板喷墨,pcb板随工作台沿着x正方向加速移动,直至正向打印结束;

14.工作台位于反向打印起始位置,反向打印开始,喷墨打印小车静止并经下方喷头组件向着pcb板喷墨,pcb板随工作台沿着x反方向加速移动,直至反向打印结束;

15.反向打印结束后,完成pcb板的一次往复打印。

16.作为上述技术方案的进一步改进:

17.所述喷墨打印小车底面还设置有灯组,由灯组为正向打印和反向打印过程提供固化能量,反向打印中所需的固化能量高于正向打印中所需的固化能量。

18.所述灯组包括有设置于喷头组件前方的uv灯一、和设置于喷头组件后方的uv灯二;正向打印过程中,前方的uv灯一灯亮工作;反向打印过程中,uv灯一和uv灯二均灯亮工作。

19.所述uv灯一灯亮工作时的能量为250mj/cm

2-350mj/cm2;uv灯一和uv灯二均灯亮工作时的总能量为600mj/cm

2-800mj/cm2。

20.所述喷墨打印小车和两组ccd靶点定位系统相背安装于主横梁上,主横梁横跨x向导轨组件设置,主横梁前侧面经由y向轨道组件一移动安装有喷墨打印小车,主横梁后侧面安装有y向轨道组件二,两组ccd靶点定位系统各自沿着y向轨道组件二在y方向移动;所述喷墨打印小车上固定安装有共同移动的ccd喷头定位系统,由ccd喷头定位系统获取喷墨打印小车上喷头组件的实际位置。

21.所述喷墨打印小车包括有独立沿着y向移动的两组,分别为精细打印小车和大墨量填充打印小车;所述精细打印小车于pcb板上进行阻焊开窗区外边框以及阻焊桥区的打印,而后由大墨量填充打印小车于pcb板上进行阻焊绿油区的填充打印;所述精细打印小车的最小墨滴量值小于大墨量填充打印小车的最小墨滴量值,精细打印小车的原始分辨率大于大墨量填充打印小车的原始分辨率;所述精细打印小车上固定安装有共同移动的ccd喷头定位系统,由ccd喷头定位系统获取精细打印小车上喷头组件的实际位置。

22.在pcb板随着工作台的一次往复打印中,精细打印小车重复进行阻焊开窗区外边框以及阻焊桥区的打印,使得打印厚度增加;在pcb板随着工作台的一次往复打印中,大墨量填充打印小车重复进行阻焊绿油区的填充打印,使得阻焊绿油区内的打印厚度增加。

23.两组喷墨打印小车相背安装于主横梁上,主横梁横跨x向导轨组件设置,主横梁前侧面经由y向轨道组件一移动安装有精细打印小车,主横梁后侧面经由y向轨道组件二移动安装有大墨量填充打印小车;还包括平行间隔设置于主横梁后方的副横梁,副横梁侧面安装有y向轨道组件三,两组ccd靶点定位系统各自沿着y向轨道组件三在y方向移动。

24.所述工作台设置有独立运行的两组,单组工作台沿着对应x向导轨组件在x方向移动;两组工作台各自承载着pcb板交替运行至ccd靶点定位系统进行实际尺寸抓取或是运行

至喷墨打印小车进行打印,使得喷墨打印小车结合沿着y向的移动进行连续工作。

25.所述工作台经斜楔升降台滑动安装于x向导轨组件上,斜楔升降台带动工作台上下移动,调整工作台顶面pcb板与上方喷头组件之间的距离;所述x向导轨组件安装于大理石底座上,大理石底座安装于双层防震底架上。

26.本发明的有益效果如下:

27.本发明在工作台沿着x向的正向移动中、反向移动中,均匹配喷墨打印小车、uv灯进行打印工作,从而在工作台的往返运动中均能进行打印工作,并且能够在一个往返中即可完成pcb上的数码字符喷墨打印工作,大大提升了生产效率,实现了产速翻倍的效果,节约了生产成本;尤其适用于pcb阻焊喷墨打印中,能够高效率地兼顾精度和厚度两个方面,有效保证阻焊打印效果;

28.本发明中pcb数码字符喷墨打印的效率能够达到8片/min以上,可以有效匹配于pcb上道工序,从而免去了工序之间人员的流转,大幅度节省人力;

29.本发明中,由ccd靶点定位系统对pcb进行实际尺寸检测,从而使得打印的图像实时匹配于相应的pcb;

30.本发明中,由ccd喷头定位系统对喷头组件的实际位置进行检测,从而能够根据实际情况调整喷头组件相对于pcb的打印位置,有效解决因装配、加工所带来的喷头组件实际位置与设计位置之间存在出入的问题;同时也降低了对于主横梁、主横梁侧面轨道组件等的精度要求,更加方便于实际的生产、调整、使用;

31.本发明中,由ccd靶点定位系统、ccd喷头定位系统来有效、可靠保证pcb和喷头组件在打印时的实际位置,从而使得打印的定位精度高,能够适应于工业级可变数据二维码的精准打印,助力于对于现有激光镭射技术使用的替换;同时结合两组不同的喷墨打印小车,也适应于阻焊喷墨打印中,有效实现精度、厚度上双重要求的匹配;

32.本发明中,喷墨打印小车仅仅存在沿着y向的移动,其与下方pcb之间距离的调整,由工作台实现,从而有效解决了现有喷墨打印小车由于上下移动而带来的诸多问题;并且工作台由斜楔升降台来实现上下移动,有效保证了上下移动的精度和稳定性、可靠性。

附图说明

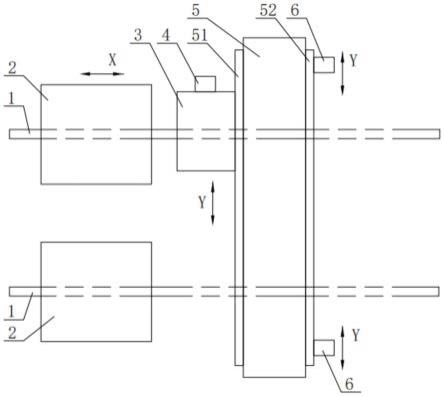

33.图1为本发明喷墨印刷机打印状态示意图。

34.图2为本发明喷墨印刷机的主视图。

35.图3为本发明喷墨印刷机的后视图。

36.图4为本发明喷墨印刷机的另一种打印状态示意图。

37.图5为本发明阻焊喷墨打印的示意图。

38.图6为本发明斜楔升降台的结构示意图。

39.图7为本发明灯组的结构示意图。

40.其中:1、x向导轨组件;2、工作台;3、喷墨打印小车;4、ccd喷头定位系统;5、主横梁;6、ccd靶点定位系统;7、斜楔升降台;8、副横梁;9、灯组;10、双层防震底架;11、大理石底座;

41.21、铜焊盘区;22、阻焊开窗区;23、阻焊绿油区;24、阻焊桥区;

42.30、喷头组件;

43.51、y向轨道组件一;52、y向轨道组件二;53、y向轨道组件三;

44.71、基座;72、平移导向组件;73、纵移导向组件;74、下楔座;75、倾斜导向组件;76、上楔座;77、电机;

45.91、uv灯一;92、uv灯二。

具体实施方式

46.下面结合附图,说明本发明的具体实施方式。

47.如图1、图2和图3所示,本实施例的一种pcb印刷的喷墨印刷方法,喷墨印刷机包括有沿x向导轨组件1长度方向移动的工作台2,以及设置于工作台2上方的喷墨打印小车3和两组ccd靶点定位系统6;单组ccd靶点定位系统6和喷墨打印小车3分别沿着y向移动;

48.打印方法包括如下步骤:

49.第一步:夹持有pcb板的工作台2沿x正方向移动,结合两组ccd靶点定位系统6抓取pcb板的实际尺寸;

50.根据两组ccd靶点定位系统6采集的pcb板实际信息,对预打印的图像进行自动涨缩处理,使其在尺寸上匹配于pcb板;其具体方式为:

51.夹持有pcb板的工作台2沿x正方向移动,直至pcb板后方边缘于ccd靶点定位系统6的采集区域,由两组ccd靶点定位系统6对pcb板后方边缘的靶点进行信息采集;工作台2继续沿着x正方向移动,直至pcb板前方边缘位于ccd靶点定位系统6的采集区域,由两组ccd靶点定位系统6对pcb板前方边缘的靶点进行信息采集;根据两组ccd靶点定位系统6前后采集的四组信息,获得pcb板实际尺寸。

52.第二步:工作台2沿着x方向移动至正向打印起始位置,喷墨打印小车3沿着y方向移动至相应pcb板的上方;

53.第三步:正向打印开始,喷墨打印小车3静止并经下方喷头组件30向着pcb板喷墨,pcb板随工作台2沿着x正方向加速移动,直至正向打印结束;

54.第四步:工作台2位于反向打印起始位置,反向打印开始,喷墨打印小车3静止并经下方喷头组件30向着pcb板喷墨,pcb板随工作台2沿着x反方向加速移动,直至反向打印结束;

55.第五步:反向打印结束后,完成pcb板的一次往复打印。

56.对于pcb数码字符喷墨打印来说,在工作台2沿着x向的正向移动中、反向移动中,均匹配喷墨打印小车进行打印工作,从而在工作台2的一个往返运动中即可完成pcb上的数码字符喷墨打印工作;并在反向打印结束后,pcb板随工作台2移动至前方上料位,进行pcb板的下料和上料更替。

57.当然,也能够匹配于pcb阻焊喷墨打印,通过在工作台2往返运动中的持续打印,极大地助力于提升阻焊打印效率。

58.在其中一个实施例中,喷墨打印小车3底面还设置有灯组9,由灯组9为正向打印和反向打印过程提供固化能量,反向打印中所需的固化能量高于正向打印中所需的固化能量。

59.当喷墨打印小车3往返于两组工作台2之间交替工作时,灯组9随着喷墨打印小车3同步移动切换于两组工作台2之间。

60.正方向打印的固化能量较小,便于墨量大的图像墨水自然流平,以消除打印头固有的竖条纹,促使第二次打印时表面能一致,反向再次打印的结合力会增强一倍以上,从而有效解决行业中现有技术中固有的白油块条纹的瑕疵问题,极大地助力于提升打印效果。

61.在图7所示的实施例中,灯组9包括有设置于喷头组件30前方的uv灯一91、和设置于喷头组件30后方的uv灯二92;正向打印过程中,前方的uv灯一91灯亮工作;反向打印过程中,uv灯一91和uv灯二92均灯亮工作。

62.本实施例中,uv灯一91和uv灯二92为相互独立工作的紫外固化灯。

63.进一步地,uv灯一91灯亮工作时的能量为250mj/cm

2-350mj/cm2;uv灯一91和uv灯二92均灯亮工作时的总能量为600mj/cm

2-800mj/cm2。

64.在图1所示的实施例中,喷墨打印小车3和两组ccd靶点定位系统6相背安装于主横梁5上,主横梁5横跨x向导轨组件1设置,主横梁5前侧面经由y向轨道组件一51移动安装有喷墨打印小车3,主横梁5后侧面安装有y向轨道组件二52,两组ccd靶点定位系统6各自沿着y向轨道组件二52在y方向移动;喷墨打印小车3上固定安装有共同移动的ccd喷头定位系统4,由ccd喷头定位系统4获取喷墨打印小车3上喷头组件30的实际位置。

65.本实施例中,将ccd靶点定位系统6和喷墨打印小车3分设于主横梁5相背的两侧,从而使其相互之间独立工作而互补影响沿着y方向的移动。

66.本实施例中,由ccd喷头定位系统4对喷头组件30的实际位置进行检测,从而能够根据实际情况调整喷头组件30相对于pcb的打印位置,有效保证打印的位置精度,有效解决因装配、加工所带来的喷头组件30实际位置与设计位置之间存在出入的问题;同时也降低了对于主横梁5、主横梁5两侧y向轨道组件一51、y向轨道组件二52的精度要求,更加方便于实际的生产、调整、使用。

67.现有技术中,实际生产中由于喷头运动导轨和相机运动导轨不在同一平面上,并且移动模组中直线电机产生的热造成两侧的导轨受热不一样,导致喷头组件30的位置往往偏离于设计位置,甚至在持续工作中会存在区别,导致打印精度低下;本实施例中通过对于喷头组件30位置的数据采集,能够根据实际情况对于打印时喷头组件30在y向的位置、pcb板在x向的位置,进行适应性的调整,从而有效保证实际打印精度。

68.对于ccd喷头定位系统4的工作频率,可以根据实际情况来进行设定,比如说,可以是随着pcb板的更替而逐个进行检测,也可以是设定一定的工作频率,比如每一百个pcb板打印之后即对喷头组件30进行位置检测和调整,从而来有效消除加工、装配等所带来的在使用过程中喷头组件30位置的变动。

69.本实施例中喷墨打印小车3的设置数量为一组,尤其适用于pcb板上数码字符的喷墨打印,通过工作台2往复运动过程中喷墨打印小车3的连续工作,来有效提升打印效率,保证打印效果。

70.在图4和图5所示的实施例中,喷墨打印小车3包括有独立沿着y向移动的两组,分别为精细打印小车和大墨量填充打印小车;精细打印小车于pcb板上进行阻焊开窗区22外边框以及阻焊桥区24的打印,而后由大墨量填充打印小车于pcb板上进行阻焊绿油区23的填充打印;精细打印小车的最小墨滴量值小于大墨量填充打印小车的最小墨滴量值,精细打印小车的原始分辨率大于大墨量填充打印小车的原始分辨率;精细打印小车上固定安装有共同移动的ccd喷头定位系统4,由ccd喷头定位系统4获取精细打印小车上喷头组件30的

实际位置。

71.本实施例中,喷墨打印小车3的数量设置为两组,并且两组呈相互独立的工作模式,其结合工作台2的往复运动,来进行pcb板上阻焊的喷墨打印,有效提升了打印效率,保证了打印效果。

72.本实施例中,由精细打印小车来保证阻焊打印的精度要求,由大墨量填充打印小车进行区域内的填充以满足厚度要求,从而实现阻焊打印中精度和厚度的兼顾。

73.对于现有pcb阻焊工艺来说,阻焊桥又称绿油桥、阻焊坝,是工厂批量贴片,防止smd元器件管脚短路而做的“隔离带,即图5中的阻焊桥区24,最小阻焊桥的宽度小至200微米;阻焊开窗则是指在需要焊接的位置露出铜的部位的大小,即不盖油墨部分的大小,如图5中阻焊开窗区22,由阻焊开窗围设构成的内部即为铜焊盘区21;两个阻焊开窗之间保留阻焊油的宽度,一般大于150微米,要求铜焊盘边到边的距离最小0.05

‑‑

0.2mm。

74.本实施例中精细打印小车的设置,结合ccd喷头定位系统4的使用,可以可靠满足pcb阻焊工艺中的精度要求。

75.在pcb板随着工作台2的一次往复打印中,精细打印小车重复进行阻焊开窗区22外边框以及阻焊桥区24的打印,使得打印厚度增加,完成筑坝;在pcb板随着工作台2的一次往复打印中,大墨量填充打印小车重复进行阻焊绿油区23的填充打印,使得阻焊绿油区23内的打印厚度增加,以完成阻焊墨层的打印;从而在精度和厚度上满足阻焊打印要求。

76.通常,在阻焊喷墨打印过程中,工作台2只需完成一次往复移动,即能在精细打印小车两次打印后完成筑坝;而在工作台2的两次往复移动后,即能在大墨量填充打印小车的四次打印中,完成阻焊墨层40微米厚度要求的填充打印。

77.本实施例中,进一步地,精细打印小车采用最小墨滴是2.4微微升的超高精度内循环喷头,其具有1200dpi的原始分辨率,以保证阻焊开窗及阻焊桥

±

10微米的超高精度的要求,可以达到小至75微米宽度阻焊桥的可靠稳定打印;而大墨量填充打印小车则采用最小墨滴是13微微升的外循环喷头,具有360dpi的原始分辨率,适合大墨量填充阻焊层。

78.当然,在精细打印小车或是大墨量填充打印小车的打印过程中,均需要匹配各自所携带灯组9的工作。

79.进一步地,两组喷墨打印小车3相背安装于主横梁5上,主横梁5横跨x向导轨组件1设置,主横梁5前侧面经由y向轨道组件一51移动安装有精细打印小车,主横梁5后侧面经由y向轨道组件二52移动安装有大墨量填充打印小车;还包括平行间隔设置于主横梁5后方的副横梁8,副横梁8侧面安装有y向轨道组件三53,两组ccd靶点定位系统6各自沿着y向轨道组件三53在y方向移动。

80.在图1所示的另一个实施例中,工作台2设置有独立运行的两组,单组工作台2沿着对应x向导轨组件1在x方向移动;两组工作台2各自承载着pcb板交替运行至ccd靶点定位系统6进行实际尺寸抓取或是运行至喷墨打印小车3进行打印,使得喷墨打印小车3结合沿着y向的移动进行连续工作,进一步缩短生产时间,提高打印效率。

81.在数码字符的喷墨打印中,其中一个工作台2处于打印过程中时,另一个工作台2则可以处于pcb板的装卸、ccd靶点定位系统6的对位过程中,两个工作台2可以同时进行,节约了人工,提升了工作效率,最大化地提高了喷墨打印小车3的利用率;而在阻焊喷墨打印中,亦可以通过打印任务的相互错开,经由两个工作台2的设置来提升打印效率,提高喷墨

打印小车3的利用率。

82.在图2和图3所示的实施例中,工作台2经斜楔升降台7滑动安装于x向导轨组件1上,斜楔升降台7带动工作台2上下移动,调整工作台2顶面pcb板与上方喷头组件30之间的距离;

83.进一步地,在图6所示的实施例中,斜楔升降台7中包括有上下斜面相配的上楔座76和下楔座74,电机77带动下楔座74以平移导向组件72为导向在水平面内移动,驱使上楔座76以纵移导向组件73为导向在高度方向上移动,从而调整工作台2的高度。

84.在实际使用中,斜楔升降台7底部的基座71滑动配装于x向导轨组件1上,下楔座74经由平移导向组件72滑动配装于基座71上,上楔座76底面的斜面经由倾斜导向组件75滑动配装于下楔座74顶面的斜面上,上楔座76底面的斜面与下楔座74底面的斜面相互平行;同时上楔座76还经由纵移导向组件73与基座71滑动配装;从而当下楔座74在电机77带动下以平移导向组件72相对于基座71在水平方向内移动时,将促使上楔座76在倾斜导向组件75、纵移导向组件73的同步导向下而实现上下移动,使得安装于上楔座76顶面的工作台2实现升降调整,从而调节工作台2顶面pcb板与上方喷墨打印小车3喷头组件30之间的距离,助力于保持打印距离的恒定。

85.通过工作台2下方斜楔升降台7的设置,使得喷墨打印小车3仅仅存在沿着y向的移动,其与下方pcb之间距离的调整,由工作台2实现,从而有效解决了现有喷墨打印小车3由于上下移动而带来的诸多问题;并且工作台2由斜楔升降台7来实现上下移动,有效保证了上下移动的精度和稳定性、可靠性。

86.本实施例中,斜楔升降台7的升降调整,可以适用于1-8mm厚度范围内pcb板的打印调整。

87.在图2和图3所示的实施例中,x向导轨组件1安装于大理石底座11上,大理石底座11安装于双层防震底架10上。

88.本实施例中,双层防震底架10通过双层的厚壁方管焊接组成,机台重量通过双层底架的结构被均匀的分散到底架上,机器工作时产生的震动被双层底架结构中的地脚和减震橡胶有效的消耗吸收。

89.本发明中,由ccd靶点定位系统6、ccd喷头定位系统4来有效、可靠保证pcb和喷头组件30在打印时的实际位置,从而使得打印的定位精度高,能够适应于工业级可变数据二维码的精准打印,助力于对于现有激光镭射技术使用的替换;同时结合两组不同的喷墨打印小车,也适应于阻焊喷墨打印中,有效实现精度、厚度上双重要求的匹配。

90.本发明中,通过喷墨打印小车3在工作台2往复移动中的连续打印,使得pcb数码字符喷墨打印的效率能够达到8片/min以上,可以有效匹配pcb上道工序,从而免去了工序之间人员的流转,大幅度节省人力。

91.本发明在工作台的往返运动中均能进行打印工作,并且能够在一个往返中即可完成pcb上的数码字符喷墨打印工作,大大提升了生产效率,实现了产速翻倍的效果,节约了生产成本;尤其适用于pcb阻焊喷墨打印中,能够高效率地兼顾精度和厚度两个方面,有效保证阻焊打印效果。

92.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1