一种防错型自动打码打标机的制作方法

1.本实用新型涉及打码打标设备技术领域,尤其涉及一种防错型自动打码打标机。

背景技术:

2.随着科技的进步及用户体验需求的提升,电子助刹作为一种标准配置越来越多的出现在中高端乘用车中。电子助刹的壳体需要进行注塑加工成型,但是由于其壳体内设置有多个工位,且其中一个工位内设有导电片端,在注塑加工前,需要将导电片端输送到注塑设备的模座上,最后导电片端与壳体一起注塑成型。电子助刹的壳体在注塑成型后,需要在壳体的孔内压装套环,及进行气密性和导电检测,另外还需要对壳体进行打码打标操作。但是现有技术中的电子助刹壳体的套环压装、气密性和导电检测以及打码打标分别通过不同的设备完成,这样整体连续性不够,易出现不良品的情况。

技术实现要素:

3.本实用新型的目的在于提供一种防错型自动打码打标机,其能进行套环压装、气密性和导电检测以及打码打标,保证整体加工的连续性和稳定性,从而有效提高工作效率和质量的特点。

4.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

5.一种防错型自动打码打标机,包括机架,所述机架中部设有工作台,所述工作台上端中部设有导电和打码打标装置,所述工作台对应导电及打码打标装置的两侧分别设有压装和气密性检测装置和控制箱,所述导电和打码打标装置与压装和气密性检测装置电连接。

6.优选的,所述压装和气密性检测装置包括设于工作台上端的压装和气密性检测底板,所述底板上设有压装和气密性检测导柱,所述压装和气密性检测导柱顶端连接有压装和气密性检测支撑板,所述压装和气密性检测支撑板上设有压装和气密性检测升降气缸,所述压装和气密性检测升降气缸的活塞杆连接有压装和气密性检测升降板,压装和气密性检测升降板上设有与所述压装和气密性检测导柱配合套接的压装和气密性检测导套,所述压装和气密性检测升降板下端设有压装和气密性检测上座,所述压装和气密性检测底板上端设有与压装和气密性检测上座配合使用的压装和气密性检测下座,压装和气密性检测下座包括下座框,下座框前端设有压装和气密性检测座,压装和气密性检测座上端设有压装槽,压装和气密性检测座上连接有气密性检测头,气密性检测头连接有设于工作台上端气密性检测器。

7.进一步优选的,所述导电和打码打标装置包括设于工作台上端的导电和打码打标底板,所述底板上设有导电和打码打标导柱,所述导电和打码打标导柱顶端连接有导电和打码打标支撑板,所述导电和打码打标支撑板上设有导电和打码打标升降气缸,所述导电和打码打标升降气缸的活塞杆连接有导电和打码打标升降板,导电和打码打标升降板上设有与所述导电和打码打标导柱配合套接的导电和打码打标导套,所述导电和打码打标升降

板下端设有横移导轨和横移气缸,横向移动导轨上配合设有滑块,滑块下端连接有导电和打码打标上板,横移气缸的活塞杆与导电和打码打标上板之间通过连接板连接,所述导电和打码打标上板下端连接有导电和打码板以及深度检测板,所述导电和打码板下端前部设有打码器,所述导电和打码板下端后部设有导电器,导电器底端设有插入电子助刹壳体内的导电片端,所述深度检测板上设有深度检测升降气缸,深度检测升降气缸底端设有深度检测头;所述导电和打码打标底板上设有用于装置电子助刹壳体的安装座,所述安装座前方对应设有打标器。

8.进一步优选的,所述安装座包括座板,座板内侧设有两活动的装夹块,所述座板设有用于控制装夹块装夹两侧电子助刹壳体控制按钮。

9.进一步优选的,所述工作台上端对应所述导电和打码打标导柱的一侧设有与导电和打码打标支撑板连接的固定架,固定架上设有辅助链,辅助链一端与所述导电和打码打标升降板连接。

10.进一步优选的,所述机架顶端设有遮板,所述遮板后端设有灯管。

11.本实用新型有益效果:包括机架,所述机架中部设有工作台,所述工作台上端中部设有导电和打码打标装置,所述工作台对应导电及打码打标装置的两侧分别设有压装和气密性检测装置和控制箱,所述导电和打码打标装置与压装和气密性检测装置电连接,本实用新型通过控制箱控制压装和气密性检测装置先将套环压装在电子助刹壳体对应的孔内,同时对电子助刹壳体做气密性检测,之后将电子助刹壳体放置在导电和打码打标装置上,先进行电子助刹壳体后端槽进行导电和深度检测,再进行打码打标操作,这样能进行套环压装、气密性、导电、深度检测以及打码打标,保证整体加工的连续性和稳定性,从而有效提高工作效率和质量。

附图说明

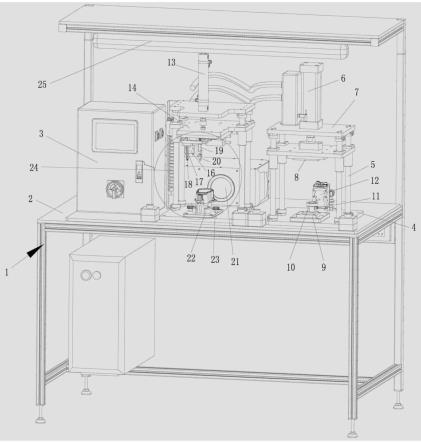

12.图1是本实用新型的结构示意图。

13.图2是本实用新型的局部放大图。

14.图3是本实用新型中导电和打码打标升降板翻转后的结构示意图。

具体实施方式

15.下面结合附图与实施例对本实用新型作进一步详细描述。

16.如图1-3所示,一种防错型自动打码打标机,包括机架1,所述机架1中部设有工作台2,所述工作台2上端中部设有导电和打码打标装置,所述工作台2对应导电及打码打标装置的两侧分别设有压装和气密性检测装置和控制箱3,所述导电和打码打标装置与压装和气密性检测装置电连接,所述机架1顶端设有遮板,所述遮板后端设有灯管25,本实用新型通过控制箱3控制压装和气密性检测装置先将套环压装在电子助刹壳体对应的孔内,同时对电子助刹壳体做气密性检测,之后将电子助刹壳体放置在导电和打码打标装置上,先进行电子助刹壳体后端槽进行导电和深度检测,再进行打码打标操作,这样能进行套环压装、气密性、导电、深度检测以及打码打标,保证整体加工的连续性和稳定性,从而有效提高工作效率和质量。

17.本实施例中,所述压装和气密性检测装置包括设于工作台2上端的压装和气密性

检测底板4,所述底板上设有压装和气密性检测导柱5,所述压装和气密性检测导柱5顶端连接有压装和气密性检测支撑板,所述压装和气密性检测支撑板上设有压装和气密性检测升降气缸6,所述压装和气密性检测升降气缸6的活塞杆连接有压装和气密性检测升降板7,压装和气密性检测升降板7上设有与所述压装和气密性检测导柱5配合套接的压装和气密性检测导套,所述压装和气密性检测升降板7下端设有压装和气密性检测上座8,所述压装和气密性检测底板4上端设有与压装和气密性检测上座8配合使用的压装和气密性检测下座9,压装和气密性检测下座9包括下座框,下座框前端设有压装和气密性检测座10,压装和气密性检测座10上端设有压装槽,压装和气密性检测座10上连接有气密性检测头11,气密性检测头11连接有设于工作台2上端气密性检测器12,使用时,先将电子助刹壳体配合装置于压装和气密性检测下座9上,电子助刹壳体后端套设于压装和气密性检测座10上,再通过压装和气密性检测升降气缸6驱动压装和气密性检测升降板7以及压装和气密性检测上座8下压,与压装和气密性检测下座9配合将套环压装在电子助刹壳体后端孔内,之后通过上端气密性检测器12经气密性检测头11将气体充入电子助刹壳体内,进行气密性检测。

18.本实施例中,所述导电和打码打标装置包括设于工作台2上端的导电和打码打标底板,所述底板上设有导电和打码打标导柱,所述导电和打码打标导柱顶端连接有导电和打码打标支撑板,所述导电和打码打标支撑板上设有导电和打码打标升降气缸13,所述导电和打码打标升降气缸13的活塞杆连接有导电和打码打标升降板14,导电和打码打标升降板14上设有与所述导电和打码打标导柱配合套接的导电和打码打标导套,所述导电和打码打标升降板14下端设有横移导轨和横移气缸15,横向移动导轨上配合设有滑块,滑块下端连接有导电和打码打标上板,横移气缸15的活塞杆与导电和打码打标上板之间通过连接板连接,所述导电和打码打标上板下端连接有导电和打码板以及深度检测板,所述导电和打码板下端前部设有打码器16,所述导电和打码板下端后部设有导电器17,导电器17底端设有插入电子助刹壳体内的导电片端18,所述深度检测板上设有深度检测升降气缸19,深度检测升降气缸19底端设有深度检测头20;所述导电和打码打标底板上设有用于装置电子助刹壳体的安装座,所述安装座前方对应设有打标器21,使用时,先将压装好套环的电子助刹壳体配合装置于安装座上,通过导电和打码打标升降气缸13驱动打码器16和导电器17下降到安装座的上方,之后通过横移气缸15驱动打码器16和导电器17横向移动,分别使导电片端18插入电子助刹壳体后部的导电片上,检测导电片是否安装或是否能通电,另外,深度检测头20伸入电子助刹壳体后部的孔内进行深度检测,在进行导电检测时,通过打码器16对电子助刹壳体上端进行雕刻打码,而当电子助刹壳体安装在安装上并固定后,所述打标器21对电子助刹壳体前端进行打标喷印。

19.本实施例中,所述安装座包括座板,座板内侧设有两活动的装夹块22,所述座板设有用于控制装夹块22装夹两侧电子助刹壳体控制按钮23,通过旋转按钮23控制装夹块22移动,以此来达到装夹和松开电子助刹壳体的目的。

20.本实施例中,所述工作台2上端对应所述导电和打码打标导柱的一侧设有与导电和打码打标支撑板连接的固定架,固定架上设有辅助链24,辅助链24一端与所述导电和打码打标升降板14连接,所述辅助链24在导电和打码打标升降板14升降时,起到辅助驱动的目的。

21.根据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明

书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1