一种圆形工件自动找标装置的制作方法

本技术涉及定位,尤其指一种圆形工件自动找标装置。

背景技术:

1、工件制造完毕后,通常需要利用在注塑在工件表面标注其品名、规格、生产日期、有效期、生产批号等相关信息的再加工,如对工件进行打码加工,打码机可在非金属制品上标记各种文字、序列号、产品编号和二维码等,通过将工件放送至打码机上进行喷涂打码的加工,但在放入过程中,往往需要将工件整理为一个固定的角度位置,才能将在打码时能够将信息喷涂在相同的位置上,形成统一的打码喷涂标准,对于异形的工件可以通过结构设置和振动器的配合使喷涂位置被整理固定,但对于圆形工件则无法利用异形的结构调整位置,但对工件的再加工往往需要工件统一规整排序以保证加工位置相同,即对于圆形工件角度摆放准确、使工件的标的位置正确。

2、中国专利授权公告号:cn 217083663 u,授权公告日2022年07月29日,本实用新型提出一种圆形筒状体周部标记点位寻找机构,包括底座、转台、驱动电机、第一激光位移传感器和第二激光位移传感器。所述底座包括安装板。所述转台转动安装在所述安装板的顶部。所述转台上设有定位座,所述定位座与所述转台的转轴同心。所述驱动电机安装在所述安装板上并连接带动所述转台转动。所述第一激光位移传感器安装在所述安装板上,且光束照在所述定位座上的待检测工件上。所述第二激光位移传感器安装在所述安装板上,且光束照在所述定位座上的待检测工件上方并靠近或邻近于所述第一激光位移传感器的光束点。该技术方案的不足之处在于,传感器通过对工件表面的测距值起伏状况判断工件的标记点位置,无法对工件进行位置调整、影响工件排列统一性,导致工件后续打码等再加工困难,同时工件只能单独上料找标,无法自动连续上料工件找标,耗费人力物力,降低找标效率。

3、综上所述,工件无法自主调整、找标,无法调整位置、整齐排序,影响后期再加工,降低工件加工效率,同时工件无法连续上料找标,进一步影响了工件加工效率。

技术实现思路

1、本实用新型是为了克服现有技术中工件无法自主调整位置排序和找标、无法连续上料找标,导致工件加工效率低的不足,提供了一种能够自动找标、排序、调整位置,连续上料、提高加工效率的圆形工件自动找标装置。

2、为了实现上述目的,本实用新型采用以下技术方案:

3、一种圆形工件自动找标装置,包括操作台和工件,操作台上安装有传送带和支架,工件置于传送带表面,传送带的两侧以传送带为中心对称设有矫正组件,矫正组件包括底座和矫正板,矫正板与底座滑动连接,底座上转动连接有旋转齿轮,矫正板一侧设为齿轮面,齿轮面与旋转齿轮啮合连接,支架的一端与操作台连接,支架的另一端连接有连接板,连接板上安装有传感器,工件上设有定位孔,传感器与定位孔相适配。

4、操作台上安装了传送带和支架,传送带用于传送工件,使工件在调整阶段可自动上料,支架上连接了感应器,圆形的工件上带有定位孔,感应器的位置为固定位置,同时感应器与工件上的定位孔相对应,使感应器为标的物、感应器的位置为圆形工件打码时所需的正确角度位置,进而使工件在正确的角度位置上时感应器能够与定位孔相对应即为工件的位置准确,工件在非正确角度位置时感应器被工件遮挡,则需要矫正组件调整工件的角度。矫正组件中包括底座和矫正板,底座上转动连接了旋转齿轮,旋转齿轮可发生转动同时与矫正板的齿轮面发生啮合,进而带动矫正板的移动,即矫正板与底座产生相对移动,矫正板的移动方向与传送带的传动方向平行,同时传送带动两侧均设置了矫正组件,进而使两侧的矫正板对工件形成夹持,两侧的矫正板的同时移动的朝向为相反方向,进而使圆形工件微围绕圆心产生角度调整,进而使定位孔与感应器产生相对移动,直到定位孔和感应器位置相对,感应器不再受到工件的遮挡能是能够穿过定位孔产生射程差异,定位孔和感应器位置相对时停止旋转齿轮的转动,圆形工件的角度调整完毕,使工件的位置为打码喷涂的正确位置,达到工件自动找标、调整角度位置的效果,使工件排列呈有序统一性,同时装置能够自动上料工件,节省人力物力,提高了定位找标效率和后期加工效率。

5、作为优选,底座上设有支撑杆,矫正板上设有限位轨道,支撑杆的一端与底座连接,支撑杆的另一端与限位轨道滑动连接。底座与矫正板之间通过支撑杆连接,矫正板能够稳定在底座上,防止矫正板脱离旋转齿轮,同时矫正板的底面设置了限位轨道,限位轨道的布置方向与矫正板的移动方向相同,同时支撑杆的一端与限位轨道相嵌,使矫正板移动时沿着限位轨道移动,达到提高结构的稳定性的效果,进而提高工件找标的精度和效率。

6、作为优选,连接板上设有挡板,挡板的一端连接有伸缩杆一,伸缩杆一与连接板连接。挡板通过伸缩杆一连接在连接板上,使挡板能够在连接板的支撑下上下移动,进而使挡板能够阻挡工件的持续移动,挡板为工件定位使工件能够置于感应器下方的正确位置后再被调整旋转,达到定位效果同时提高操作的流畅性和精确度。

7、作为优选,挡板的另一端设有限位槽,限位槽的结构形状为喇叭状。挡板的另一端表面上设置了限位槽,使工件在定位时部分卡入限位槽内,进而进一步定位工件位置,以达到提高工件找标效率和准确性的效果。

8、作为优选,操作台上安装有伸缩杆二,伸缩杆二与底座连接。伸缩杆二为气缸结构,伸缩杆二安装在操作台上,伸缩杆二与底座连接,使底座能够移动和复位,进而使矫正板能够移动和复位,为工件在传送带上可流畅传送、防止矫正板阻碍在工件传送状态时的移动,达到操作流畅的效果。

9、作为优选,矫正板的另一侧设为夹持面,夹持面上连接有缓冲板,缓冲板由橡胶材料制作而成。矫正板与另一相对的矫正板的相对侧面上均连接了缓冲板,缓冲板为可变形结构,使矫正板移动夹持圆形工件时防止对工件造成碰撞损伤,同时橡胶材料制作而成的缓冲板防止工件在矫正板上产生打滑,增加了缓冲板在夹持状态时与工件间的摩擦力,增加调整的精度和效率。

10、本实用新型的有益效果是:装置中工件能够自动找标、调整角度位置,使工件排列呈有序统一性,同时装置能够自动上料工件,节省人力物力,提高了定位找标效率和后期加工效率,结构稳定性高、找标精度高,操作流畅、稳定。

技术特征:

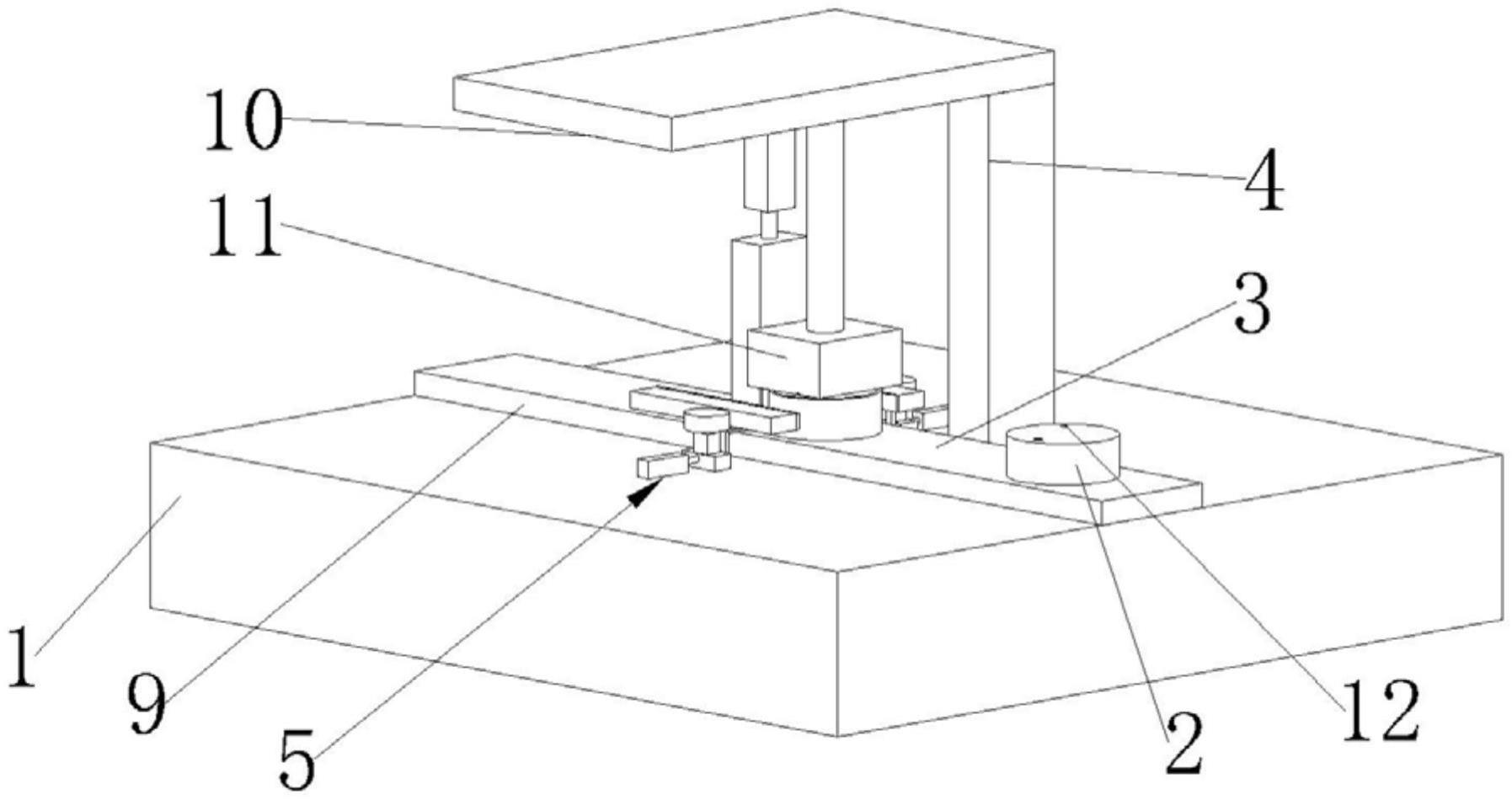

1.一种圆形工件自动找标装置,其特征是,包括操作台(1)和工件(2),所述操作台(1)上安装有传送带(3)和支架(4),所述工件(2)置于传送带(3)表面,所述传送带(3)的两侧以传送带(3)为中心对称设有矫正组件(5),所述矫正组件(5)包括底座(6)和矫正板(7),所述底座(6)上转动连接有旋转齿轮(8),所述矫正板(7)一侧设为齿轮面(9),所述齿轮面(9)与旋转齿轮(8)啮合连接,所述支架(4)的一端与操作台(1)连接,所述支架(4)的另一端连接有连接板(10),所述连接板(10)上安装有传感器(11),所述工件(2)上设有定位孔(12),所述传感器(11)与定位孔(12)相适配。

2.根据权利要求1所述的一种圆形工件自动找标装置,其特征是,所述底座(6)上设有支撑杆(13),所述矫正板(7)上设有限位轨道(14),所述支撑杆(13)的一端与底座(6)连接,所述支撑杆(13)的另一端与限位轨道(14)滑动连接。

3.根据权利要求1所述的一种圆形工件自动找标装置,其特征是,所述连接板(10)上设有挡板(15),所述挡板(15)的一端连接有伸缩杆一(16),所述伸缩杆一(16)与连接板(10)连接。

4.根据权利要求3所述的一种圆形工件自动找标装置,其特征是,所述挡板(15)的另一端设有限位槽(17),所述限位槽(17)的结构形状为喇叭状。

5.根据权利要求1所述的一种圆形工件自动找标装置,其特征是,所述操作台(1)上安装有伸缩杆二(18),所述伸缩杆二(18)与底座(6)连接。

6.根据权利要求1所述的一种圆形工件自动找标装置,其特征是,所述矫正板(7)的另一侧设为夹持面(19),所述夹持面(19)上连接有缓冲板(20),所述缓冲板(20)由橡胶材料制作而成。

技术总结

本技术公开了一种圆形工件自动找标装置,旨在提供一种能够自动找标、排序、调整位置,连续上料、提高加工效率的圆形工件自动找标装置。它包括操作台和工件,操作台上安装有传送带和支架,工件置于传送带表面,传送带的两侧以传送带为中心对称设有矫正组件,矫正组件包括底座和矫正板,矫正板与底座滑动连接,底座上转动连接有旋转齿轮,矫正板一侧设为齿轮面,齿轮面与旋转齿轮啮合连接,支架的一端与操作台连接,支架的另一端连接有连接板,连接板上安装有传感器,工件上设有定位孔,传感器与定位孔相适配。本技术的有益效果是:装置中工件能够自动找标、调整角度位置,使工件排列呈有序统一性,自动上料、结构稳定性高和找标精度高。

技术研发人员:朱宏佳

受保护的技术使用者:杭州波普电器有限公司

技术研发日:20221026

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!