一种铝架压印装置的制作方法

1.本实用新型涉及铝架压印技术领域,具体为一种铝架压印装置。

背景技术:

2.铝架是指经过铬化等处理后,再采用氟碳喷涂技术,加工形成的建筑材料,氟碳涂料主要是指聚偏氟乙烯树脂,分底漆、面漆、清漆三种,铝架其构造主要由面板、加强筋和角码等部件组成,成型最大工件尺寸可达8000mm

×

1800mm,涂层分为二涂一烤、三涂二烤,在对铝架进行加工过程中,需要对铝架进行压印。

3.在实现本实用新型过程中,发明人发现现有技术中存在如下问题没有得到解决:现有的铝架压印装置不具备相应的下移量限位功能,易出现过深过浅的压印,同时压印机构上只存有一组可拆卸的压印块,如若更换不同种类的铝架,则需拆卸更换压印块,直接增加了压印块的拆装频率,亟需进行改进,因此,我们提出一种铝架压印装置。

技术实现要素:

4.本实用新型的目的在于提供一种铝架压印装置,解决了背景技术中所提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种铝架压印装置,包括框架,所述框架顶部固定安装有推杆电机,所述推杆电机的传动轴底部传动连接有载板;所述载板底部放置有托架,所述托架底部固定安装有若干组均匀阵列的压印块;所述载板两侧均固定安装有限位块,所述框架两侧内壁均固定安装有撑块,所述撑块内中部开设有导向通口,所述导向通口内放置有导向块,所述导向块内中部通过螺孔旋接有螺杆,所述螺杆顶端通过轴承与撑块内壁转动连接;所述螺杆活动贯穿于撑块底壁中部,且螺杆底端固定安装有转块,可通过限位块、导向块和撑块等组件配合使用,在铝架压印装置使用过程中,由于限位块位于导向通口内,导向块可对载板及其压印块高度进行限制,以防出现压印过深过浅状况,根据所需加工批次铝架的高度,可正反向转动螺杆,螺杆可带动导向块移动,适用于多种高度的铝架压印。

6.作为本技术技术方案的一可选方案,所述托架顶部通过转动座与载板转动连接,所述托架顶部两侧均固定安装有中空块,所述中空块顶壁中部活动贯穿有内杆,所述内杆底端固定安装有凸缘,所述凸缘下侧放置有弹簧,所述内杆顶端固定安装有半圆头,所述载板下表面开设有若干组环形等距阵列的卡槽,且半圆头卡位在同侧的卡槽内,可通过半圆头和转动座等组件配合使用,在更换不同批次的铝架时,可通过施力转动托架,半圆头自适应收缩,在所需的压印块调节至前侧完毕后,半圆头卡位在相应的卡槽内,该种附有限位结构的压印机构,相较于现有结构,可降低压印块拆装更换效率。

7.作为本技术技术方案的一可选方案,所述框架内四个转角处均固定安装有加强筋,且加强筋共有四组,可通过加强筋提升框架的刚度,以防出现撕裂形变状况,保证压印的稳定进行。

8.作为本技术技术方案的一可选方案,所述框架两侧底部均固定安装有耳板,且耳板内中部开设有定位孔,可通过耳板及定位孔可拆式固定框架,后期可拆卸移位装配,符合使用需求。

9.作为本技术技术方案的一可选方案,所述弹簧两端分别与凸缘和中空块底内壁固定连接,弹簧两端固定连接,可避免弹簧出现朝向改变状况,保证其应有的弹力。

10.与现有技术相比,本实用新型的有益效果如下:

11.1.本实用新型一种铝架压印装置,通过设置有限位块、导向块和撑块,在铝架压印装置使用过程中,可通过载板带动限位块下移,由于限位块位于导向通口内,限位块可与导向块接触,导向块可对载板及其压印块高度进行限制,以防出现压印过深过浅状况,根据所需加工批次铝架的高度,可正反向转动螺杆,螺杆可带动导向块移动,适用于多种高度的铝架压印,适用范围广。

12.2.本实用新型一种铝架压印装置,通过设置有半圆头和转动座,由于半圆头存有弹簧的反作用力,可使半圆头稳定抵触在卡槽内,用于托架的朝向限位,在更换不同批次的铝架时,可通过施力转动托架,半圆头自适应收缩,在所需的压印块调节至前侧完毕后,半圆头卡位在相应的卡槽内,该种附有限位结构的压印机构,相较于现有结构,可降低压印块拆装更换效率。

附图说明

13.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

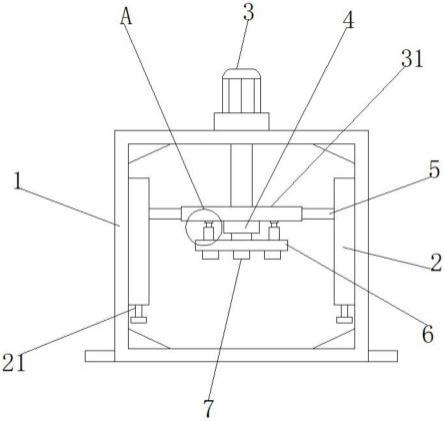

14.图1为本实用新型一种铝架压印装置的整体主视结构示意图;

15.图2为本实用新型一种铝架压印装置的撑块部分主视截面结构示意图;

16.图3为本实用新型一种铝架压印装置的a处放大截面结构示意图。

17.图中:1、框架;2、撑块;21、螺杆;22、轴承;23、导向通口;24、导向块;3、推杆电机;31、载板;32、卡槽;4、转动座;5、限位块;6、托架;7、压印块;8、中空块;81、半圆头;82、内杆;83、凸缘;84、弹簧。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.请参阅图1-3,本实用新型提供一种技术方案:一种铝架压印装置,包括框架1,框架1两侧底部均固定安装有耳板,且耳板内中部开设有定位孔,可通过耳板及定位孔可拆式固定框架1,后期可拆卸移位装配,符合使用需求,框架1顶部固定安装有推杆电机3,推杆电机3的传动轴底部传动连接有载板31,框架1内四个转角处均固定安装有加强筋,且加强筋共有四组,可通过加强筋提升框架1的刚度,以防出现撕裂形变状况,保证压印的稳定进行;载板31底部放置有托架6,托架6底部固定安装有若干组均匀阵列的压印块7;载板31两侧均固定安装有限位块5,框架1两侧内壁均固定安装有撑块2,撑块2内中部开设有导向通口23,导向通口23内放置有导向块24,导向块24内中部通过螺孔旋接有螺杆21,螺杆21顶端通过轴承22与撑块2内壁转动连接;螺杆21活动贯穿于撑块2底壁中部,且螺杆21底端固定安装

有转块。

20.在这种技术方案中,可通过限位块5、导向块24和撑块2等组件配合使用,在铝架压印装置使用过程中,由于限位块5位于导向通口23内,导向块24可对载板31及其压印块7高度进行限制,以防出现压印过深过浅状况,根据所需加工批次铝架的高度,可正反向转动螺杆21,螺杆21可带动导向块24移动,适用于多种高度的铝架压印。

21.在有的技术方案中,托架6顶部通过转动座4与载板31转动连接,托架6顶部两侧均固定安装有中空块8,中空块8顶壁中部活动贯穿有内杆82,内杆82底端固定安装有凸缘83,凸缘83下侧放置有弹簧84,弹簧84两端分别与凸缘83和中空块8底内壁固定连接,弹簧84两端固定连接,可避免弹簧84出现朝向改变状况,保证其应有的弹力,内杆82顶端固定安装有半圆头81,载板31下表面开设有若干组环形等距阵列的卡槽32,且半圆头81卡位在同侧的卡槽32内。

22.在这种技术方案中,可通过半圆头81和转动座4等组件配合使用,在更换不同批次的铝架时,可通过施力转动托架6,半圆头81自适应收缩,在所需的压印块7调节至前侧完毕后,半圆头81卡位在相应的卡槽32内,该种附有限位结构的压印机构,相较于现有结构,可降低压印块7拆装更换效率。

23.工作原理:需要说明的是,本实用新型为一种铝架压印装置,部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规试验方法获知。

24.在一种铝架压印装置使用的时候,经耳板将框架1固定在指定位置,随后将电机外接电源,工作人员通过其自带开关进行启闭控制,由电机带动载板31及压印块7下移,对铝架端面进行挤压,实现铝架信息的压印;

25.通过设置有限位块5、导向块24和撑块2,在铝架压印装置使用过程中,可通过载板31带动限位块5下移,由于限位块5位于导向通口23内,限位块5可与导向块24接触,导向块24可对载板31及其压印块7高度进行限制,以防出现压印过深过浅状况,根据所需加工批次铝架的高度,可正反向转动螺杆21,螺杆21可带动导向块24移动,适用于多种高度的铝架压印,适用范围广,通过设置有半圆头81和转动座4,由于半圆头81存有弹簧84的反作用力,可使半圆头81稳定抵触在卡槽32内,用于托架6的朝向限位,在更换不同批次的铝架时,可通过施力转动托架6,半圆头81自适应收缩,在所需的压印块7调节至前侧完毕后,半圆头81卡位在相应的卡槽32内,该种附有限位结构的压印机构,相较于现有结构,可降低压印块7拆装更换效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1