降低薄膜粗糙度的方法及丝网印刷薄膜

本申请属于丝网印刷,具体涉及一种降低薄膜粗糙度的方法及丝网印刷薄膜。

背景技术:

1、由于丝网印刷的浆料粘度通常较高,如果不能通过浆料的触变性消除掉网痕,得到的薄膜的粗糙度一般会比较高。在很多领域中对薄膜的粗糙度要求较高,如果薄膜的粗糙度太大或者有少量的较高较尖的突出部都会对后续涂胶工艺产生严重的影响。

2、目前改善薄膜粗糙度的方法主要包括细化浆料中的颗粒尺寸、降低网版的丝径等,均需要对工艺设备进行大的更新,成本较高难以实现。另外目前也采用抛光的方式降低薄膜粗糙度,但抛光工艺耗时较长,连续化生产比较困难;特别是部分抛光工艺需要用到冷却液体以及抛光颗粒,容易引入杂质,会对膜层有一定的污染。

技术实现思路

1、本申请的目的在于提供一种降低薄膜粗糙度的方法及丝网印刷薄膜,以解决现有技术中改善薄膜粗糙度的方法存在成本较高难以实现、耗时较长、易引入杂质,会对膜层有一定的污染的技术问题。

2、为实现上述目的,本申请采用的一个技术方案是:

3、提供了一种降低薄膜粗糙度的方法,包括:

4、一种降低薄膜粗糙度的方法,包括:

5、在基材表面印刷薄膜;

6、控制所述基材运动经过一对间隔布置的压辊的间隙,以使所述压辊压平所述薄膜;

7、其中,所述压辊的压力大于等于8mpa。

8、在一个或多个实施方式中,所述一对压辊的间隙为所述基板和所述薄膜厚度之和的50~100%。

9、在一个或多个实施方式中,所述基板的运动速度为0.1~10m/min。

10、在一个或多个实施方式中,所述基板的材质为pet、pen或pi。

11、在一个或多个实施方式中,所述压辊为钢辊,且压辊的硬度为hv95~hv500。

12、在一个或多个实施方式中,所述控制所述基板运动经过一对间隔布置的压辊的间隙的步骤之前还包括:

13、将所述薄膜加热至60~160℃。

14、在一个或多个实施方式中,所述压辊的温度为60~160℃。

15、在一个或多个实施方式中,所述压辊和所述薄膜的温度均为室温。

16、在一个或多个实施方式中,所述薄膜为丝网印刷薄膜,且所述薄膜的厚度为0.5~100微米。

17、为实现上述目的,本申请采用的另一个技术方案是:

18、提供一种采用上述任一实施方式所述的方法处理得到的丝网印刷薄膜。

19、区别于现有技术,本申请的有益效果是:

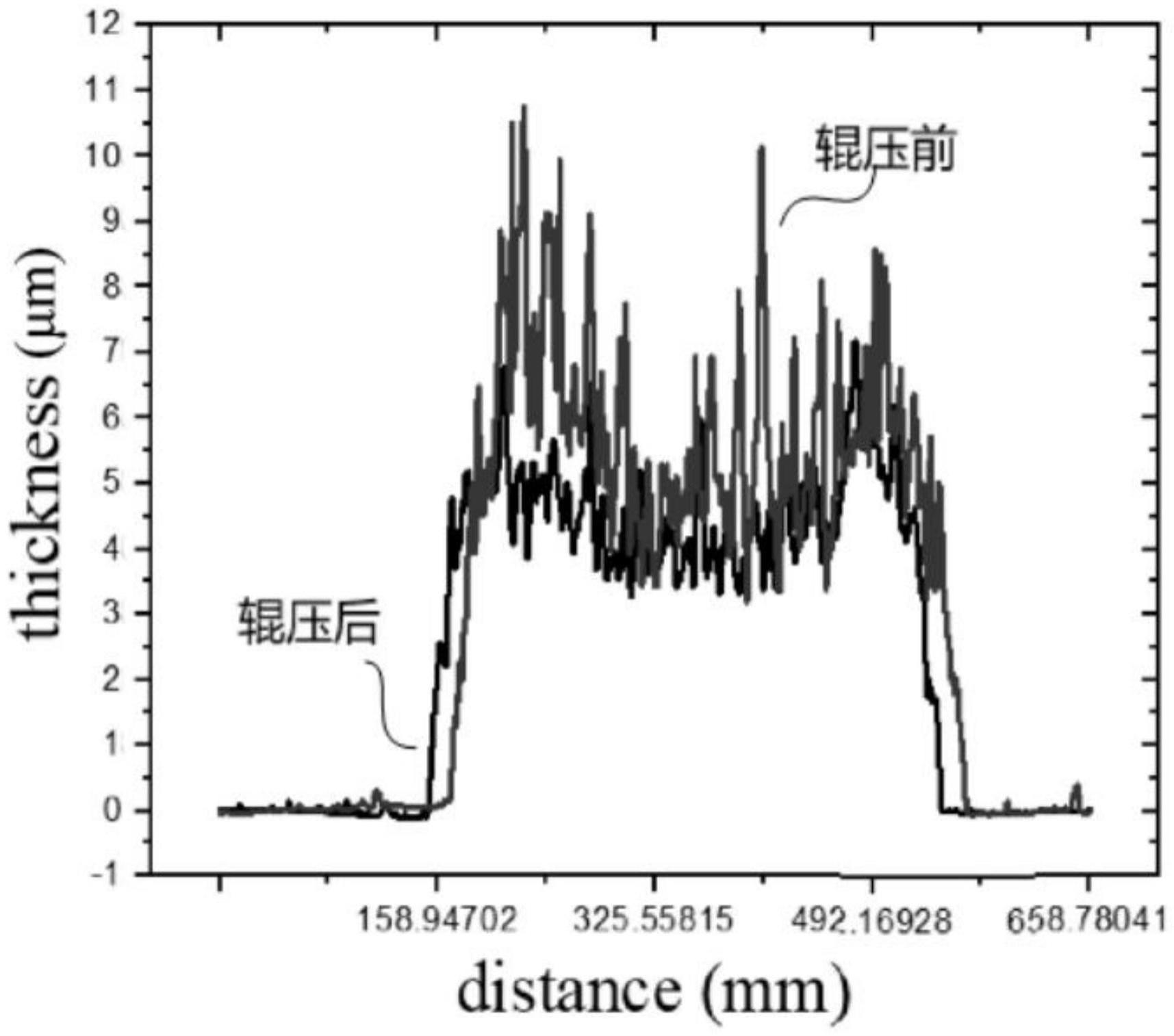

20、本申请采用压辊对基材表面的丝网印刷薄膜进行辊压操作,能够快速高效地降低薄膜的表面粗糙度,辊压后薄膜表面的波峰平均高度下降了45%,成本较低,方便快捷,无杂质引入,普及性强;

21、本申请可通过控制辊压温度,控制辊压后丝网印刷薄膜的接触角,以适配不同的应用场景需求。

技术特征:

1.一种降低薄膜粗糙度的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述一对压辊的间隙为所述基板和所述薄膜厚度之和的50~100%。

3.根据权利要求1所述的方法,其特征在于,所述基板的运动速度为0.1~10m/min。

4.根据权利要求1所述的方法,其特征在于,所述基板的材质为pet、pen或pi。

5.根据权利要求1所述的方法,其特征在于,所述压辊为钢辊,且压辊的硬度为hv95~hv500。

6.根据权利要求1所述的方法,其特征在于,所述控制所述基板运动经过一对间隔布置的压辊的间隙的步骤之前还包括:

7.根据权利要求1所述的方法,其特征在于,所述压辊的温度为60~160℃。

8.根据权利要求1所述的方法,其特征在于,所述压辊和所述薄膜的温度均为室温。

9.根据权利要求1至8任一所述的方法,其特征在于,所述薄膜为丝网印刷薄膜,且所述薄膜的厚度为0.5~100微米。

10.一种如权利要求1至9任一所述的方法处理得到的丝网印刷薄膜。

技术总结

本申请公开了一种降低薄膜粗糙度的方法及丝网印刷薄膜,方法包括在基材表面印刷薄膜;控制所述基材运动经过一对间隔布置的压辊的间隙,以使所述压辊压平所述薄膜;其中,所述压辊的压力大于等于8MPa。本申请采用压辊对基材表面的丝网印刷薄膜进行辊压操作,能够快速高效地降低薄膜的表面粗糙度,辊压后薄膜表面的波峰平均高度下降了45%,成本较低,方便快捷,无杂质引入,普及性强;本申请可通过控制辊压温度,控制辊压后丝网印刷薄膜的接触角,以适配不同的应用场景需求。

技术研发人员:吴馨洲,苏文明

受保护的技术使用者:中国科学院苏州纳米技术与纳米仿生研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!