电池绝缘喷墨打印全自动生产线的制作方法

本技术涉及动力电池生产,尤其涉及电池绝缘喷墨打印全自动生产线。

背景技术:

1、方形动力电池具有高能量密度、长寿命、高安全性和可靠性等优点,被广泛应用于新能源汽车和储能领域。为了确保方形动力电池的安全性和稳定性,需要对其进行绝缘保护。目前常见的绝缘保护方式可以分为如下两种:

2、一、包膜工艺。通过将高分子材料如pet(polyethylene terephthalate)膜,裁剪成适合电池尺寸的形状,然后将其包裹在电池外部,以达到保护电池、隔离正负极等目的。采用该种工艺进行绝缘保护,存在许多不足,如高分子材料在高压快充平台应用中容易发生击穿,绝缘性能和结构强度都达不到要求,又如,包膜对电池来料表面要求较高,包膜过程中可能会出现气泡、划痕、损伤等问题,影响电池性能和寿命。

3、二、喷粉或喷漆打印工艺。通过喷枪将粉末状或液态的绝缘涂料喷洒在电池表面,然后通过烤箱进行干燥固化,形成一层绝缘保护膜。采用前述工艺进行绝缘保护,存在许多不足,如材料浪费严重且不环保,油漆和喷粉材料有污染且易挥发,对环境会造成不良影响,又如电池喷涂或喷粉后需要通过烤箱烘干,处理时间长,延长了生产周期和增加了设备成本,又如对厂房要求较高,厂房需要进行改造以符合生产要求,增加了投资成本。

4、因此,仍需对现有产线做改进,以解决现有产线复杂和生产成本高的问题。

技术实现思路

1、本发明提供了电池绝缘喷墨打印全自动生产线,以解决现有产线复杂和生产成本高的问题。

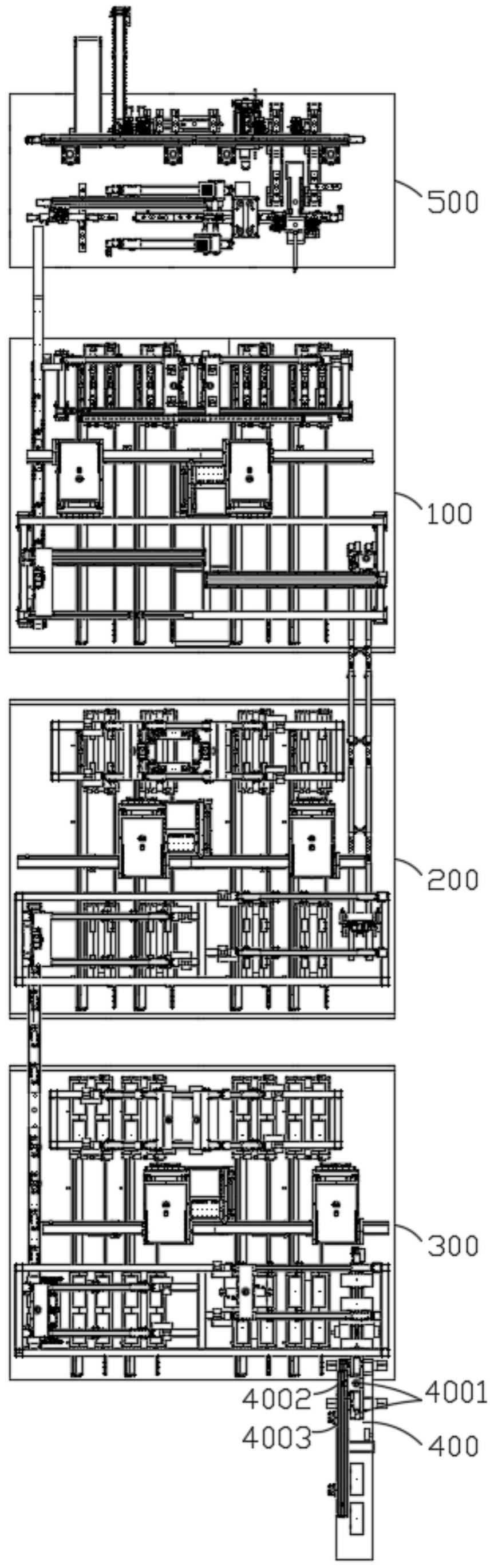

2、为实现上述目的,本发明提供了电池绝缘喷墨打印全自动生产线,用于对电池进行绝缘喷墨打印,电池的六个侧表面由成对的顶面和底面、成对的两组窄侧面、成对的两组宽侧面组成;

3、所述电池绝缘喷墨打印全自动生产线包括顶面及底面喷墨打印区、窄侧面喷墨打印区、宽侧面喷墨打印区以及在所有区中排于最后的终固化区;

4、所述电池绝缘喷墨打印全自动生产线还包括用于传送电池的物料线组;所述物料线组上的电池在所述顶面及底面喷墨打印区、所述窄侧面喷墨打印区、所述宽侧面喷墨打印区以及所述终固化区移动;

5、所述顶面及底面喷墨打印区设置有第一喷墨打印及初固化装置,其用于对电池的顶面及底面进行绝缘喷墨打印及初固化;

6、所述窄侧面喷墨打印区设置有第二喷墨打印及初固化装置,其用于对电池的两组窄侧面进行绝缘喷墨打印及初固化;

7、所述宽侧面喷墨打印区设置有第三喷墨打印及初固化装置,其用于对电池的两组宽侧面进行绝缘喷墨打印及初固化;

8、所述终固化区设置有终固化装置,其用于对电池的六个侧表面进行终固化。

9、可选的,所述顶面及底面喷墨打印区还设置有第一厚度测量装置,其用于对电池的顶面及底面进行墨层厚度测量;所述第一厚度测量装置或为接触式厚度测量装置,或为非接触式厚度测量装置;

10、所述窄侧面喷墨打印区还设置有第二厚度测量装置,其用于对电池的两组窄侧面进行墨层厚度测量;所述第二厚度测量装置或为接触式厚度测量装置,或为非接触式厚度测量装置;

11、所述宽侧面喷墨打印区还设置有第三厚度测量装置,其用于对电池的两组宽侧面进行墨层厚度测量;所述第三厚度测量装置或为接触式厚度测量装置,或为非接触式厚度测量装置。

12、可选的,所述顶面及底面喷墨打印区包括上料工位、顶面喷墨打印及初固化工位、底面喷墨打印及初固化工位、厚度测量工位、顶面及底面喷墨打印区用外送工位;

13、所述物料线组包括均位于所述顶面及底面喷墨打印区的顶面及底面喷墨打印区用物料线a、xyz轴线性移动模组a、顶面及底面喷墨打印区用机械手a、顶面及底面喷墨打印区用机械手b、xyz轴线性移动模组b、顶面及底面喷墨打印区用物料线b;所述顶面喷墨打印及初固化工位和所述底面喷墨打印及初固化工位并排设置;

14、所述顶面及底面喷墨打印区用物料线a用于将电池传送至所述上料工位,且所传送电池的顶面朝上;

15、所述xyz轴线性移动模组a用于在所述上料工位沿z轴下行,抓取所述顶面及底面喷墨打印区用物料线a上的电池,并将其移送到所述顶面喷墨打印及初固化工位;

16、所述第一喷墨打印及初固化装置包括与所述顶面喷墨打印及初固化工位对应的顶面喷墨打印及初固化组件,其用于对电池的顶面进行喷墨打印及初固化;

17、所述顶面及底面喷墨打印区用机械手a用于抓取所述顶面喷墨打印及初固化工位上已完成喷墨打印及初固化的电池,并将其移到所述厚度测量工位;

18、所述第一厚度测量装置与所述厚度测量工位对应,且用于对电池顶面上的墨层进行厚度测量;

19、所述顶面及底面喷墨打印区用机械手a还用于对完成顶面上墨层厚度测量的电池进行翻转,直至其底面朝上,还用于将电池移到所述底面喷墨打印及初固化工位;

20、所述第一喷墨打印及初固化装置还包括与所述底面喷墨打印及初固化工位对应的底面喷墨打印及初固化组件,其用于对电池的底面进行喷墨打印及初固化;

21、所述顶面及底面喷墨打印区用机械手b用于抓取所述底面喷墨打印及初固化工位上已完成喷墨打印及初固化的电池,并将其移到所述厚度测量工位;

22、所述第一厚度测量装置还用于对电池底面上的墨层进行厚度测量;

23、所述顶面及底面喷墨打印区用机械手b还用于将完成底面上墨层厚度测量的电池移回所述底面喷墨打印及初固化工位;

24、所述xyz轴线性移动模组b用于在所述底面喷墨打印及初固化工位沿z轴下行,抓取所述底面喷墨打印及初固化工位上的电池;所述顶面及底面喷墨打印区用物料线b与所述顶面及底面喷墨打印区用外送工位对应;所述xyz轴线性移动模组b还用于将所抓取的电池移送到所述顶面及底面喷墨打印区用物料线b的入料端;所述顶面及底面喷墨打印区用物料线b的出料端,或通往所述窄侧面喷墨打印区的入料端,或通往所述宽侧面喷墨打印区的入料端,或通往所述终固化区的入料端。

25、可选的,所述第一厚度测量装置为接触式厚度测量装置,且包括一个或多个测量探头、带动所有所述测量探头进行升降的升降模组以及工控机;所述升降模组和所有所述测量探头,均与所述工控机电连接并受其控制;所有所述测量探头,均用于从墨层的上方与其接触。

26、可选的,所述顶面及底面喷墨打印区还设置有进行喷墨打印及初固化时防止喷墨打印墨飞扬的第一防飞墨装置;

27、所述窄侧面喷墨打印区还设置有进行喷墨打印及初固化时防止喷墨打印墨飞扬的第二防飞墨装置;

28、所述宽侧面喷墨打印区还设置有进行喷墨打印及初固化时防止喷墨打印墨飞扬的第三防飞墨装置。

29、可选的,所述窄侧面喷墨打印区和/或所述宽侧面喷墨打印区,与所述顶面及底面喷墨打印区的组成相同。

30、可选的,所述终固化区包括沿直线排布的终固化工位a、终固化工位b;与所述终固化工位b相比,所述终固化工位a或更靠近所述宽侧面喷墨打印区的出料端,或更靠近所述窄侧面喷墨打印区的出料端,或更靠近所述顶面及底面喷墨打印区的出料端;

31、所述终固化区还设置有终固化区用机械手;所述终固化装置包括与所述终固化工位a对应的终固化组件a、与所述终固化工位b对应的终固化组件b;

32、所述终固化区用机械手用于抓取电池,其或经所述宽侧面喷墨打印区的出料端送出,或经所述窄侧面喷墨打印区的出料端送出,或经所述顶面及底面喷墨打印区的出料端送出;以所述终固化工位a和所述终固化工位b的排列方向为x轴方向、顶面和底面的排列方向为第一方向、两组窄侧面的排列方向为第二方向,所述终固化区用机械手还用于将所抓取的电池调整为第一姿态,第一姿态为一组宽侧面朝上、第一方向与x轴方向平行,所述终固化区用机械手还用于将呈第一姿态的电池移送到所述终固化工位a;

33、所述终固化组件a用于对电池的顶面、底面、一组宽侧面进行终固化;

34、所述终固化区用机械手还用于抓取所述终固化工位a上已完成终固化的电池,并将其调整为第二姿态,第二姿态为另一组宽侧面朝上、第二方向与水平面平行且与第一方向垂直,所述终固化区用机械手还用于将呈第二姿态的电池移送到所述终固化工位b;

35、所述终固化组件b用于对电池的另一组宽侧面、两组窄侧面进行终固化,得到为成品的电池;

36、所述终固化区用机械手还用于将所述终固化工位b上已完成终固化的电池移下所述电池绝缘喷墨打印全自动生产线。

37、可选的,所述电池绝缘喷墨打印全自动生产线还包括在所有区中排于最前的清洁区;所述物料线组上的电池还经过所述清洁区;

38、所述清洁区设置有对电池的六个侧表面进行毛刷除尘的毛刷除尘装置,还设置有对电池的至少一个侧表面进行等离子清洁的等离子清洁装置。

39、可选的,所述清洁区包括扫码工位、清洁区用清洁工位a、清洁区用清洁工位b、等离子清洁工位、清洁区用外送工位;

40、所述物料线组还包括均位于所述清洁区的清洁区用物料线a、清洁区用机械手a、清洁区用物料线b、清洁区用机械手b、清洁区用物料线c、清洁区用机械手c、清洁区用物料线d、清洁区用机械手d;所述清洁区还设置有与所述扫码工位对应的扫码装置;

41、所述清洁区用物料线a用于将电池传送至所述扫码工位;

42、所述清洁区用机械手a用于抓取所述扫码工位上的电池,并将移到所述扫码装置的扫码端进行扫码,扫码成功的为良品,扫码失败的为次品;

43、所述清洁区用机械手a还用于将为良品的电池移送到所述清洁区用物料线b的入料端;所述清洁区用物料线b上的电池呈第三姿态,第三姿态为底面朝上、两组窄侧面的排列方向与所述清洁区用物料线b的送料方向垂直;

44、所述毛刷除尘装置包括与所述清洁区用清洁工位a对应的毛刷除尘装置a,其用于对电池进行一次除尘,除尘区域为底面和两组窄侧面;

45、所述清洁区用机械手b用于抓取所述清洁区用物料线b上完成一次除尘的电池,并将其调整为第四姿态,第四姿态为顶面朝上、两组宽侧面的排列方向与所述清洁区用物料线b的送料方向垂直;

46、所述清洁区用机械手b还用于将呈第四姿态的电池移到所述清洁区用物料线c的入料端;所述清洁区用物料线c与所述清洁区用物料线b垂直;

47、所述清洁区用机械手c用于抓取所述清洁区用物料线c上呈第四姿态的电池,并将其移送到所述清洁区用物料线d的入料端;所述清洁区用物料线d与所述清洁区用物料线c垂直,且与所述清洁区用物料线b相对;

48、所述毛刷除尘装置还包括与所述清洁区用清洁工位b对应的毛刷除尘装置b,其用于对电池进行二次除尘,除尘区域为电池的顶面和两组宽侧面;

49、所述清洁区用等离子清洁装置用于对所述清洁区用物料线d上已完成二次除尘的电池进行等离子清洁,清洁区域为电池的两组宽侧面;

50、所述清洁区用机械手d用于移送所述清洁区用物料线d上已完成等离子清洁的电池,移送位置或为所述顶面及底面喷墨打印区的入料端,或为所述窄侧面喷墨打印区的入料端,或为所述宽侧面喷墨打印区的入料端。

51、可选的,所述清洁区、所述顶面及底面喷墨打印区、所述窄侧面喷墨打印区、所述宽侧面喷墨打印区以及所述终固化区,沿直线依次排列;所述顶面及底面喷墨打印区、所述窄侧面喷墨打印区、所述宽侧面喷墨打印区以及所述终固化区,四者的入料端和出料端均呈对角分布。

52、本发明提供的全自动生产线中,电池在所述物料线组的传送下,可以到达各个打印区,从而完成对应的作业内容。具体的,所述物料线组将电池传送到所述顶面及底面喷墨打印区后,可以通过第一喷墨打印及初固化装置对电池的顶面及底面进行绝缘喷墨打印及初固化;所述物料线组将电池传送到所述窄侧面喷墨打印区后,可以通过第二喷墨打印及初固化装置对电池的两组窄侧面进行绝缘喷墨打印及初固化;所述物料线组将电池传送到所述宽侧面喷墨打印区后,可以通过第三喷墨打印及初固化装置对电池的两组宽侧面进行绝缘喷墨打印及初固化;所述物料线组将电池传送到所述终固化区后,可以通过终固化装置对电池的六个侧表面进行终固化。由此,通过上述的生产线,可以对电池的所有侧表面(顶面和底面、两组窄侧面、两组宽侧面)都进行喷墨打印,实现了更全面的绝缘性能,并且生产线所采用的布局,便于对各个喷墨打印区进行分开管理,从而提高了生产效率和质量控制。此外,喷墨打印技术与传统的绝缘保护技术(包膜、喷粉和喷漆技术)相比,其关键区别在于:

53、1.绝缘材料的可选范围更广。传统包膜技术采用高分子材料(如pet膜)进行绝缘保护,而喷墨打印技术则使用专门的绝缘涂料,可以根据需要对其厚度、粘度等性能进行精准控制。

54、2.工艺流程更为简单高效。传统包膜技术需要专门的包膜机进行生产,其机械结构复杂且调试和维护难度大;而喷墨打印技术则采用非接触式的喷印设备,工艺流程简单、效率高、成本低。

55、3.适应性更好。传统包膜技术对电池来料表面的要求较高,而喷墨打印技术可以适应带有划痕或者凹坑凸起等缺陷表面的来料,同时可以为电池表面提供定制化的图案设计。

56、4.安全性能优异。由于喷墨打印技术使用专门的绝缘涂料,可以形成一层均匀、致密的保护层,从而提高了电池的绝缘性能和结构强度,特别是在高压快充平台应用中具有明显的优势。

- 还没有人留言评论。精彩留言会获得点赞!