一种基于玻璃全反射的激光转印模具及加工方法

本发明属于激光应用领域,特别涉及一种基于玻璃全反射的转印模具及加工方法,可应用于激光转印技术当中。通过使用激光转印模具,采用图案转移印刷技术(patterntransfer printing,简称ptp)来实现太阳能正面电极的高精度转印。

背景技术:

1、图案转移印刷技术(pattern transfer printing,简称ptp)是基于激光诱导前向转移技术(laser induced forward transfer,简称lift技术)发展而来的一种材料转移技术。lift技术是将目标材料事先以薄膜的形式涂抹到透明基片上,并让目标材料薄膜面朝下方与接收基片保持一定距离,让激光透过透明基片照射到目标材料上,并引发局部区域内的材料转移。而ptp技术则是将目标材料填充至无定形聚对苯二甲酸乙二酯(apet)薄膜[1]的微槽里面,激光只需要对微槽进行照射,便可以引发材料的转移,是一种可以提高转印精度的方法。因此,ptp技术是非接触式的高精度微量转移技术。

2、ptp技术中,靶材在激光辐照下,与微槽接触的材料气化,在靶材与微槽之间会形成高压的等离子气泡。在气泡的膨胀推动下,靶材离开微槽,转移至下方的接收基片上,形成所需要的太阳能电池正面电极。实用新型专利cn215435676u公开了“一种图案转移印刷装置”,是利用了ptp技术所设计的一种装置,包括脉冲光源系统、控制脉冲光源系统产生脉冲光的脉冲光源控制系统、透明材质的图案转印模板和待印刷基板,在图案转印模板的第二表面设置凹槽,并在凹槽中填充浆料,通过脉冲光源控制系统控制脉冲光源系统产生脉冲光,利用脉冲光照射到浆料上提供的热量,使浆料快速、整体的转移印刷到待印刷基板上,使用该装置在作为待印刷基板的太阳能电池基板上制造栅线,相比丝网印刷技术,该装置可以降低太阳能电池栅线的宽度,提高栅线的高宽比。然而,该装置在转印这一过程中,由于凹槽的宽度很小,导致激光与凹槽的定位难度非常大。当对位偏差量较大时,由于激光光斑是呈高斯分布的,若中间的高能量密度区域与微槽不重合,就会导致转印精度降低甚至转移不成功。

3、[1]adrian a,rudolph d,willenbacher n,et al.finger metallization usingpattern transfer printing technology for c-si solar cell[j].ieee journal ofphotovoltaics,2020,pp(99).https://doi.org/10.1109/jphotov.2020.3007001.

技术实现思路

1、为了解决现有技术存在的定位难度大的问题,本发明提供一种基于玻璃全反射的激光转印模具及加工方法,利用玻璃全反射来汇聚光斑,通过聚光结构来降低定位难度,利用此模具可以进行精准转印,提高转印精度和转印质量,同时也可以提升生产效率,降低成本。

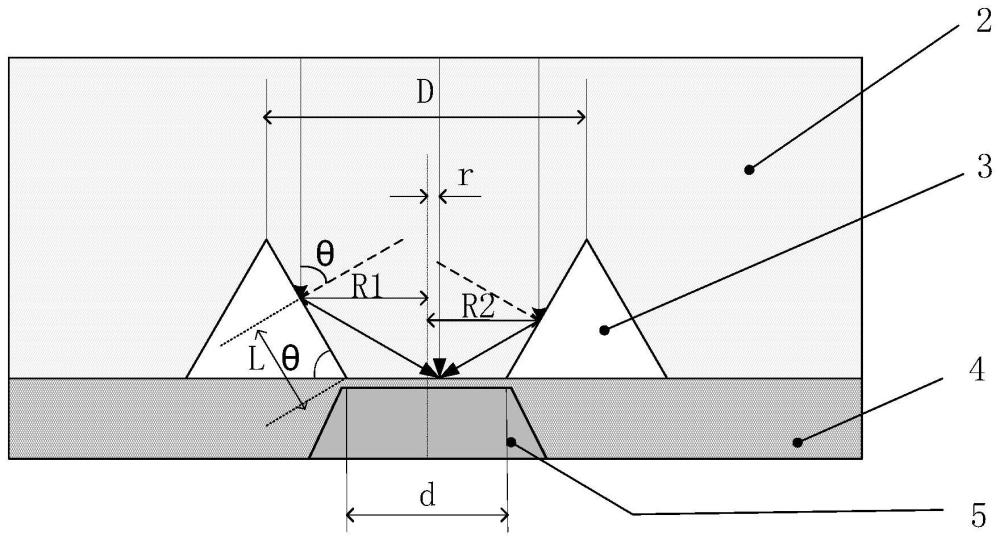

2、为了实现本发明目的,本发明提供的一种基于玻璃全反射的激光转印模具,包括玻璃和固定在玻璃下表面的转印膜,所述玻璃靠近所述转印膜的一侧通过激光刻蚀有多个用于对入射光线进行全反射以进行聚光的微槽,所述转印膜中刻蚀有用于容纳浆料的微通道。

3、优选地,使用汇聚光来进行激光转印。

4、优选地,所述微槽的截面呈三角形,微槽倾斜角度的区间范围是(45°,90°),且微槽倾斜角度大于所汇聚的光线在所述玻璃中的临界角。

5、优选地,根据要转印的所述浆料的尺寸,通过调整微槽的尺寸大小及其倾斜角度以及微槽之间的间距来实现转印。

6、优选地,要转印的浆料处于所述模具的聚光面的正下方,以此实现最大的能量利用率。

7、优选地,定义d/d为汇聚比例,d为相邻微槽之间的距离,d为聚光面的宽度,汇聚比例无限接近于3,但不超过3。聚光面可以将大于聚光面的两倍区域的光线汇聚到聚光面内,从而成倍的提高聚光面内的能量密度,最终达到降低激光转印的难度的目的。

8、优选地,汇聚比例d/d为2时,能量密度可提升至原来的两倍,激光能量利用率提高一倍。

9、优选地,相邻微槽之间的距离与微通道的宽度相等。

10、优选地,当增大相邻微槽的间距,直至全反射光线在底部恰好不出现重叠时,可以增大聚光面的范围,使其可以适用于宽度更大的浆料的转印场景。

11、本发明还提供一种基于玻璃全反射的激光转印模具的加工方法,包括以下步骤:

12、利用激光振镜系统在玻璃上刻蚀出用于全反射的微槽,微槽的宽度为w,微槽的倾角为θ,且θ大于所用激光在玻璃介质中的临界角;

13、保持玻璃的位置不变,在玻璃表面粘贴一层转印膜,再使用激光振镜系统在转印膜上刻蚀出用于容纳浆料的微通道。

14、优先地,转印膜粘贴固定在玻璃上。

15、优先地,所述激光器为皮秒紫外激光器,微槽的倾角θ为60度。

16、优先地,转印膜上的微通道的深度h为15-100μm,宽度为d为20-150μm,转印膜的厚度为25-200μm。

17、优先地,转印膜为apet薄膜,转印的浆料通过聚合物薄膜apet承载,并粘贴至模板的下底面。

18、与现有技术相比,本发明至少能够实现以下有益效果:

19、(1)本发明利用全反射原理,收集更大范围内的激光光线,与传统的ptp技术相比,本发明更容易实现精确定位,从而达到更高的转印精度。

20、(2)本发明通过激光的汇聚结构,提高了激光的能量密度,改变了原来的高斯分布模式,使能量分布更加均匀,转印出的栅线质量更高。同时降低了工艺对激光器的要求,因此可以采购更加经济的激光器以降低成本。

21、(3)本发明不需要复杂的定位过程,激光只需要在玻璃上进行直线扫描即可,因此可以大幅提高转印效率,实现批量化生产。

22、(4)本发明在玻璃上通过激光加工得到了一个聚光的结构,将转印膜粘贴至玻璃上,再控制激光在转印膜上刻蚀得到用于容纳浆料的微通道,并与聚光结构相对,通过这个聚光结构来汇聚光线并引导至浆料底部,使高能量密度区域与微槽重合,从而提高转印精度和转印质量。

技术特征:

1.一种基于玻璃全反射的激光转印模具,其特征在于,包括玻璃(2)和固定在玻璃(2)下表面的转印膜(4),玻璃(2)靠近转印膜(4)的一侧通过激光刻蚀有多个用于对入射光线进行全反射以进行聚光的微槽(3),转印膜(4)中刻蚀有用于容纳浆料(5)的微通道。

2.根据权利要求1所述的一种基于玻璃全反射的激光转印模具,其特征在于,使用汇聚光来进行激光转印。

3.根据权利要求1所述的一种基于玻璃全反射的激光转印模具,其特征在于,微槽(3)的截面呈三角形或近似等腰三角形,微槽(3)倾斜角度的区间范围是(45°,90°),并且大于波长的光线在玻璃中的临界角。

4.根据权利要求1所述的一种基于玻璃全反射的激光转印模具,其特征在于,根据要转印的浆料尺寸,通过调整微槽(3)的尺寸大小及其倾斜角度以及微槽(3)之间的间距来实现转印。

5.根据权利要求1所述的一种基于玻璃全反射的激光转印模具,其特征在于,要转印的浆料处于所述模具的聚光面的正下方。

6.根据权利要求1所述的一种基于玻璃全反射的激光转印模具,其特征在于,定义d/d为汇聚比例,d为相邻微槽(3)之间的距离,d为聚光面的宽度,汇聚比例无限接近于3,但不超过3。

7.根据权利要求1所述的一种基于玻璃全反射的激光转印模具,其特征在于,相邻微槽(3)之间的距离与微通道的宽度相等。

8.根据权利要求1-7任一所述的一种基于玻璃全反射的激光转印模具,其特征在于,当增大相邻微槽(3)的间距,直至全反射光线在底部恰好不出现重叠时,可以增大聚光面的范围。

9.一种基于玻璃全反射的激光转印模具的加工方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的一种基于玻璃全反射的激光转印模具的加工方法,其特征在于,转印膜上的微通道的深度h为15-100μm,宽度d为20-150μm,转移膜的厚度为25-200μm。

技术总结

本发明公开了一种基于玻璃全反射的激光转印模具及其加工方法。所述转印模具包括玻璃和固定在玻璃下表面的转印膜,玻璃靠近转印膜的一侧通过激光刻蚀有多个用于对入射光线进行全反射以进行聚光的微槽,转印膜中刻蚀有用于容纳浆料的微通道。转印模具表面的微槽可以对入射光线进行全反射,并将光线汇聚至下底面,从而实现激光转印的目的。利用本发明模具可以进行精准转印,提高转印精度和转印质量,同时也可以提升生产效率,降低成本。

技术研发人员:张宪民,谢志琛,单译琳

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!