一种太阳能电池的丝网印刷网板及其改进方法与流程

本发明涉及太阳能电池,具体涉及一种太阳能电池的丝网印刷网板及其改进方法。

背景技术:

1、太阳能电池是一种将太阳能直接转化为电能的产品。太阳能电池在光照下会产生光生载流子,此时需要将产生的光生载流子进行汇流引导;而通常的做法是:在太阳能电池的表面制备金属栅线作为金属电极来汇流引导这些光生载流子。现有技术中,主流的金属电极的制备方法是采用丝网印刷工艺。该丝网印刷工艺的具体过程是:先在丝网印刷的网板上以金属电极41的形状进行开口23(如图1-2,网板包括网框10及通过多根网线21织构形成的网布20,网布20的非开口处填充有聚酰亚胺22);再在丝网印刷时,在如回墨刀的刮刀30的作用力下,使电极浆料40从网布20的开口23处被挤出,进而印制在电池片50上(如图2),以完成金属电极图案的印刷工作;再通过烧结电极浆料40来在电池片50上形成金属电极41。

2、然而,为实现电极浆料40被挤出,就需要使电极浆料40产生一个向下的作用力。所以,在实际丝网印刷时,必须在网布20与电池片50之间留出一定的空隙d2(如图2所示)。此时,当刮刀30推动电极浆料40前进时,势必会对网布20产生一个较大的向下的应力。这个应力在网布20的横丝(即网布20中沿x轴方向分布的网线21)和纵丝(即网布20中沿y轴方向分布的网线21)上产生的应变是不一样的,且这个应力在网布20的不同分布区域(如网布20沿x轴方向依次等间距划分的若干个分布区域)所产生的应变也是不一样的。而且,即便网布20使用弹性模量很高的材料,如不锈钢、钨钢,网布20仍会在刮刀30的向下的作用力下产生应力及对应的应变。这个应力,首先会导致实际丝网印刷在电池片上的图案出现略微的膨胀或变形,从而使实际丝网印刷的图案与网布图案有差异(如图3);其次由于网布20的各个分布区域的应变不同,还会导致网布20各个分布区域对应所印刷的金属栅线的线宽不均匀。而且,为了减少金属栅线对电池片表面的遮光面积,目前金属栅线的制备趋势是会做得更细(也即制备的金属栅线的线宽更小),在这种趋势下,还容易导致电池片上印刷的金属栅线出现断栅现象。故而,丝网印刷图形的不一致、金属栅线的线宽不均匀甚至断栅现象,会造成汇流不良,影响金属电极收集光生载流子的能力,最终影响电池效率。

3、针对丝网印刷金属电极的上述缺陷,参见图4,目前的解决方案是采用双层轧棍(其包括上层轧棍和下层轧棍)进行丝网印刷。参见图4b,在轧棍60(如上层轧棍)的表面有如同网板一样的开口23,轧棍60的内部承载有电极浆料40;旋转的上层轧棍和下层轧棍一起带动电池片50运动(如图4a所示,电池片50上箭头所指的方向表示双层轧棍带动电池片50运动的方向),并在轧棍60(如上层轧棍)内部的刮刀30的作用下将电极浆料40经开口23挤压在电池片50上,以完成金属电极图案的印刷工作。该双层轧棍中,上层轧棍和下层轧棍均为圆柱体结构,上层轧棍作为印刷载体(即上层轧棍的内部承载电极浆料40),下层轧棍提供支撑力来减少应力。这样,尽管其丝网印刷的图案仍然会变形,但对于圆柱体结构的双层轧棍上的每个点,其变形是一致的;故而,能使实际丝网印刷的金属电极图案与网布图案相同或相近,进而改善因现有丝网印刷所带来的金属电极汇流不良的缺陷。

4、但是,双层轧棍方案仍然存在诸多问题:1、电极浆料40的填充繁琐:网板式印刷是开放式的,可以轻易补充电极浆料;而轧棍60是一个半封闭的装置,电极浆料40的补充步骤繁琐,故而会造成人工浪费、产量低下。2、双层轧棍减少了印刷装置与电池片50的接触面积,在印刷过程中,及极容易导致电池片50碎片率的增加。

5、此外,现有的丝网印刷网板,如公开号cn210821351u提供的一种印刷用网板所示,虽然公开了丝网的材质可以为不锈钢、钨钢合金等。但是,现有的这些丝网印刷网板,其网布中,要么各分布区域均采用不锈钢的纵向丝网,要么各分布区域均采用钨钢合金的纵向丝网,要么各分布区域中的钨钢合金纵向丝网与不锈钢纵向丝网的占比均一致。故而现有的这些丝网印刷网板,仍然无法解决“丝网印刷时,因刮刀下压力带来的网布各分布区域所受的应力、应变的不同,而使各分布区域印刷的金属栅线的线宽不均一、甚至出现断栅”的缺陷,进而仍然会造成汇流不良,影响电池效率。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种太阳能电池的丝网印刷网板及其改进方法。

2、基于此,本发明公开了一种太阳能电池的丝网印刷网板的改进方法,包括如下改进步骤:

3、s1、将丝网印刷网板的网布沿x轴方向依次等间距划分为若干个分布区域,分布区域的数目为大于或等于3的基数;其中,网布包括织构的多根沿x轴方向分布的横丝和多根沿y轴方向分布的纵丝,将网布的x轴中部的分布区域作为基准区域;

4、s2、当丝网印刷的刮刀推动电极浆料前进至网布的不同分布区域时,根据刮刀对网布的恒定下压力、网布与电池片之间的网距、网布长度及刮刀沿x轴前进方向移动的距离,对网布的不同分布区域的左右两侧进行受力分析,获得不同分布区域所受的应力;

5、s3、对不同分布区域所受的应力在三维空间中进行受力分析,根据受力平衡,并结合应力的二次投影法,获得应力分别在x、y、z方向上对应的应力分量;

6、s4、对于平面的网布,仅考虑x和y方向,而忽略z方向,并根据应力分量对应的应变与剪切应力对应的剪切应变的关系、以及应力与应变的关系,获得网布的不同分布区域的剪切应力;将网布的基准区域的剪切应力;

7、s5、根据网布的网线材质对应力的影响关系,结合横向应力与剪切应力的相互影响,为使网布其余各分布区域对应的剪切应力与基准区域的剪切应力保持一致,在不改变各分布区域的纵丝数目的情况下,将其余各分布区域的不锈钢纵丝替换为对应数量的钨钢纵丝,来对应增加其余各分布区域替换的钨钢纵丝含量,以平衡其余各分布区域对应的剪切应力,来对应抵消网布的沿x轴横向的不同分布区域所受的应力,使网布各分布区域受力一致。

8、优选地,步骤s2中,获得所述网布的不同分布区域所受的应力f,包括如下步骤:

9、s21、根据刮刀对网布的恒定下压力f0、网布与电池片之间的网距d、网布长度l及刮刀沿x轴前进方向移动的距离e,对网布的不同分布区域的左右两侧进行受力分析,并以所述分布区域的中部作为受力分析点,获得不同分布区域中部的如下受力关系式(4):

10、f0/sin(180°-α-β)=fl/sinβ=fr/sinα (4),

11、(4)式中,fl为分布区域的左侧所受的拉力,fr为分布区域的右侧所受的拉力,α为下压力f0与左侧拉力fl之间的夹角,β为下压力f0与右侧拉力fr之间的夹角;

12、s22、对同一分布区域的左侧拉力fl与右侧拉力fr进行数值大小比较,将数值更大的左侧拉力fl或右侧拉力fr作为刮刀对所述分布区域的应力f。

13、进一步优选地,步骤s21具体包括:

14、s211、当丝网印刷的刮刀推动电极浆料前进至网布的一分布区域时,根据刮刀对网布的恒定下压力f0,结合网布与电池片之间的网距d、网布长度l及刮刀沿x轴前进方向移动的距离e,对所述分布区域中部的左右两侧进行受力分析,分别获得如下(1)和(2)所示的表达式:

15、α=arctan(e/d) (1),

16、(1)式中,α为下压力f0与左侧拉力fl之间的夹角;

17、β=arctan((l-e)/d) (2),

18、(2)式中,β为下压力f0与右侧拉力fr之间的夹角;

19、s212、根据三角函数正弦定理,在任意三角形中,获得如下(3)式:

20、a/sina=b/sinb=c/sinc (3),

21、(3)式中,a、b、c分别为三角形的三边,a、b、c分别为三角形三边的对角;

22、s213、根据网布的下压力f0及(1)至(3)式,即得所述分布区域中部的受力关系式(4):f0/sin(180°-α-β)=fl/sinβ=fr/sinα (4)。

23、优选地,步骤s3中,获得应力f分别在x、y、z方向上对应的应力分量σx、σy、σz,其包括如下步骤:

24、s31、在三维直角坐标系中,经二次投影法,获得应力f在x、y、z方向上对应分解的投影分力fx、fy、fz;

25、s32、对网布的不同分布区域所受的应力f在三维空间中进行受力分析,当达到受力平衡时,得到如下偏微分方程(6):

26、

27、

28、

29、(6)式中,fx、fy、fz为应力f经二次投影法后,分别在x、y、z三个方向上的投影分力;σx为应力f在x轴方向上的法向应力分量,τxy、τxz为应力f分别在y轴和z轴方向上的剪切应力分量;σy为应力f在y轴方向上的法向应力分量,τyx、τyz为应力f分别在x轴和z轴方向上的剪切应力分量;σz为应力f在z轴方向上的法向应力分量,τzx、τzy为应力f分别在x轴和y轴方向上的剪切应力分量;

30、根据所述偏微分方程(6),并结合投影分力fx、fy、fz,获得应力f在x、y、z上对应的法向应力分量σx、σy、σz。

31、进一步优选地,步骤s3中,在三维直角坐标系中,应力f经二次投影法,在x、y、z方向上对应分解成投影分力fx、fy、fz的表达式(5)如下:

32、

33、(5)式中,f为网布的不同分布区域所受的应力,fxy为应力f在oxy平面上的投影分力,λ为应力f的作用线与坐标轴z之间的夹角,fz为应力f在z轴上的投影分力,fx为fxy在x轴上的投影分力,fy为fxy在y轴上的投影分力;θ为应力f的作用线与坐标轴z之间的夹角λ、应力f与z轴,这三者决定的平面与坐标轴x之间的夹角。

34、进一步优选地,步骤s4具体包括:

35、步骤s41、对于所述网布,仅考虑x和y方向,而忽略z方向,并结合如下(7)式和(8)式,获得应力f对应的剪切应变γxy表达式(10):

36、

37、其中,当受力平衡时,根据偏微分方程(6),得到如下偏微分方程(7):

38、

39、

40、

41、

42、(7)式中,ε为应力f对应的应变,其中,εx为法向应力分量σx对应的应变,εy为法向应力分量σy对应的应变,εz为法向应力分量σz对应的应变;应力f对应的应变ε在x、y、z方向上的应变分量对应为u、v、w;γ为剪切应力对应的剪切应变,其中,γxy为剪切应力分量τxy对应的剪切应变,γxz为剪切应力分量τxz对应的剪切应变,γyz为剪切应力分量τyz对应的剪切应变;

43、再根据应变=应力/弹性模量、及(6)至(7)式,得到如下的本构方程(8):

44、

45、

46、

47、

48、(8)式中,e为拉压弹性模量,g为剪切弹性模量,μ为泊松比;

49、s42、再获得网布的基准区域m的剪切应变γxy对应的剪切应力分量τxy,其中,将所述基准区域m的剪切应力分量记为剪切应力τm,并将网布的其余各分布区域n对应的剪切应力分量记为剪切应力τn。

50、更进一步优选地,步骤s42具体为:

51、根据本构方程(8)和(10)式,并结合拉压弹性模量e、剪切弹性模量g及泊松比μ的如下关系式(9),获得网布的基准区域m的剪切应力分量τxy;

52、g=e/2(1+μ) (9)。

53、更进一步优选地,步骤s5具体包括:

54、s51、在步骤s4计算出剪切应力τm数值后,为使其余各分布区域对应的剪切应力τn与基准区域的剪切应力τm保持一致,需使τn等于数值τm,再结合本构方程(8)、(9)式和(10)式,获得如下(11)式:

55、

56、(11)式中,γn为其余各分布区域n对应的剪切应变;μ为应力f对应的应变ε在x轴方向上的应变分量;σxn为当丝网印刷至其余的分布区域n时,应力f在x轴方向上的法向应力分量;σyn为当丝网印刷至其余的分布区域n时,应力f在y轴方向上的法向应力分量;ecn为其余各分布区域n的同时含钨钢纵丝和不锈钢纵丝的混合网线的拉压弹性模量;γm为基准区域m的剪切应变;σxm为当丝网印刷至基准区域m时,应力f在x轴方向上的法向应力分量;σym为当丝网印刷至基准区域m时,应力f在y轴方向上的法向应力分量;e2为基准区域m的不锈钢网线的拉压弹性模量;其中,基准区域m的所有纵丝均为不锈钢网线;

57、s52、根据剪切应力τm数值、不锈钢网线的拉压弹性模量e2,结合本构方程(8)和(9)式,计算出其余各分布区域n对应的混合网线的拉压弹性模量ecn;

58、s53、根据其余各分布区域对应的混合网线的拉压弹性模量ecn、钨钢网线的拉压弹性模量e1、不锈钢网线的拉压弹性模量e2,再结合如下关系式(12),计算出其余各分布区域n中对应替换的钨钢纵丝含量c:

59、

60、优选地,步骤s1中,所述网布沿x轴方向依次等间距划分的分布区域的数目为9个,其中,分布区域5为基准区域。

61、本发明还公开了一种太阳能电池的丝网印刷网板,其采用本

技术实现要素:

上述所述的一种太阳能电池的丝网印刷网板的改进方法所制得。

62、与现有技术相比,本发明至少包括以下有益效果:

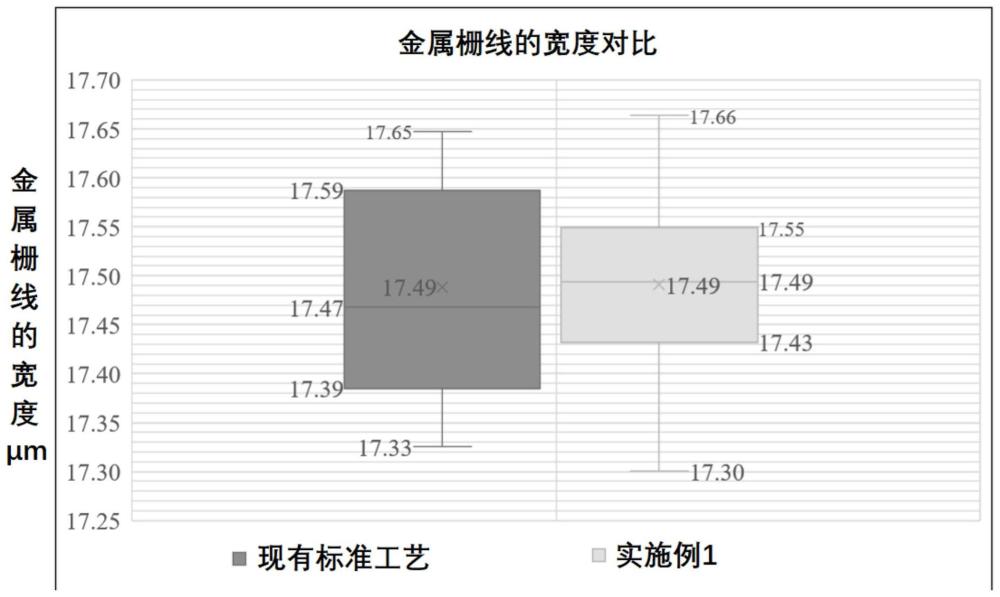

63、(1)本发明的改进方法是在不改变各分布区域的纵丝数目的情况下,将其余各分布区域的不锈钢纵丝替换为对应数量的钨钢纵丝,来增加其余各分布区域对应替换的钨钢纵丝含量,以平衡其余各分布区域对应的剪切应力,进而使网布各分布区域受力一致。采用本发明的改进方法所得的丝网印刷网板,在受到刮刀对网布的下压力时,能有效避免“因该下压力带来的网布不同分布区域所受应力的不同,所导致的不同应力对应的应变不一致,而使不同分布区域印刷的金属栅线的线宽出现差异、甚至出现断栅”的缺陷,使得采用本发明改进后的丝网印刷网板所印刷的金属栅线的线宽更均一,减少生产不良,使实际丝网印刷的金属电极图案与改善后的网布图案相同,改善因现有丝网印刷所带来的金属电极汇流不良的缺陷,进而能提升电池效率。

64、(2)而且,采用本发明的改进方法所得的丝网印刷网板,其仍为开放式印刷方式,故而相比双层轧棍的半封闭式印刷方式,更加方便更换电极浆料,能有效避免人工浪费、产量低下的缺陷,还能增加丝网印刷时电池片(或硅片)与印刷装置的接触,减少电池片表面单位面积所受的力,有效降低电池片的碎片率。

65、(3)本发明的改进方法是专门针对丝网印刷网板的网布所做的改善,不需要对电池生产设备进行额外的改动,故而本发明的改进方法在量产中的推广将更加简便。

- 还没有人留言评论。精彩留言会获得点赞!